|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

Коленвал, искривление Развернуть ▼

|

Такая неисправность как искривление вала происходит по причине нарушения условий эксплуатации. За редким исключением это может быть заводской дефект. И то, это касается новых, еще не использовавшихся устройств.

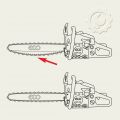

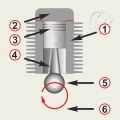

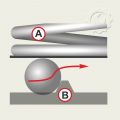

Как это происходит? Во время работы цепь сильно нагревается и из-за температурного расширения начинает удлиняться (Рис.1). Что бы избежать сваливания цепи с шины, клиент вынужден подтягивать цепь до функционального положения. Заканчивая работу, оператор обязан отпустить цепь в исходное состояние.

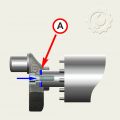

В противном случае, если этого не сделано, происходит следующее. Цепь при остывании начинает возвращаться в исходное состояние, т.е. сжиматься. Усилия при этом присутствуют довольно значительные. Вся нагрузка, через опору подшипника, передается на хвостовик коленвала (Рис.2_А). В результате поломка происходит там где это было легче сделать. Либо

гнется хвостовик коленвала (Рис.2_В), разрушается или повреждается подшипник, разбивается посадочное место под подшипник, либо цепь вытягивается и растягивается на столько, что в конце концов рвется.

Искривление коленвала легко проверить с помощью индикаторной головки (Рис.3). По итогу можно сказать следующее, что искривление коленвала, за исключением случая оговоренного в начале статьи, относится к негарантийным случаям. И повреждения, связанные с этой неисправностью, являются результатом невнимательности пользователя. Открыть в новой вкладке

|

|

Биение диска (плиткорез) Развернуть ▼

|

В статье "Неровный рез" https://remont.tools.by/diagnostics/view/1712738912 был рассмотрен случай, когда диск уводило в сторону из-за неправильного положения двигателя. В этой статье рассмотрим случай, когда происходит биение диска.

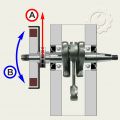

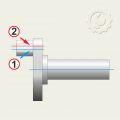

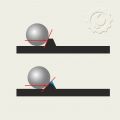

Для начала убедимся в отсутствии биения на самом валу двигателя. Для этого придется воспользоваться индикаторной головкой (Рис.1). Проворачивая вал двигателя, смотрим отклонения по шкале индикаторной головки. Если все в норме, то проблема в прижимных фланцах. В противном случае необходима замена двигателя.

Прижимные фланцы (Рис.2) могут иметь дефекты как по проточке поверхности, так и в наличии неровностей ввиде заусенец. На Рис.3 слева (Рис.3_А) фланцы без дефектов, справа (Рис.3_В)

фланцы с дефектными поверхностями. Диск будет прижат не перпендикулярно оси вала что становится причиной биения. В данном случае фланцы подлежат замене. При желании и возможности можно проточить на токарном станке (мы иногда так делаем). Открыть в новой вкладке

|

|

Неровный рез, уводит в сторону (плиткорез) Развернуть ▼

|

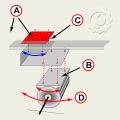

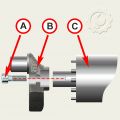

Нередки случаи, когда клиент жалуется на то, что при резке плитки получается неровный рез и диск уводит в сторону. Неисправность может заключаться в неровном позиционировании двигателя относительно направляющей планки.

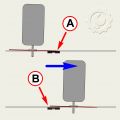

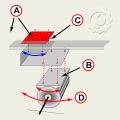

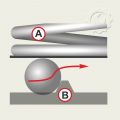

Проверить это легко. Вначале чем-нибудь (в нашем случае воспользовались штангенциркулем) касаемся одной стороны диска, например его передней части (Рис.1_А), затем перемещаем двигатель, не изменяя положения штангенциркуля и не вращая диск и подводим к задней части диска (Рис.1_В). Появился зазор. Это говорит о том, что двигатель вместе с диском находится под некоторым углом относительно направляющего рельса. На Рис.2 эти действия показаны сверху по упрощенной схеме, где "А" есть касание штангенциркуля и диска и "В" появляется зазор.

На Рис.3 показана упрощенная схема, где есть двигатель с диском (Рис.3_А) и линия предполагаемого реза (Рис.3_В). Т.к. двигатель несколько повернут, то диск (Рис.3_С) находится не в линии реза и уходит как бы всторону (Рис.3_D).

На Рис.4 схема крепления двигателя к подвижной платформе. Рис.4_А это направляющий рельс с двигающейся по ней платформе (красный цвет). Двигатель соединен с платформой через некий кронштейн. С одной стороны кронштейн крепится к двигателю 4-мя винтами (Рис.4_В), с другой стороны к платформе (Рис.4_С). Из-за допусков по отверситям можно в каких-то пределах изменить положение двигателя относительно нужной линии реза (Рис.3_D). Для этого достаточно ослабить винты крепления и выставить двигатель в нужном направлении. Затем затянуть винты.

На Рис.4_А винты крепления двигателя к кронштейну, а на Рис.6_А гайки крепления кронштейна к подвижной платформе.

В некоторых случаях допусков в отверстиях недостаточно для правильного позиционирования двигателя. В таком случае рекомендуется немного раширить отверстия под крепежные винты (Рис.7_А). Для этого придется демонтировать двигатель, а при необходимости и кронштейн. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7

|

|

Схема электрическая (NORTON_TR-201) Развернуть ▼

|

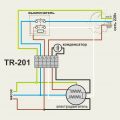

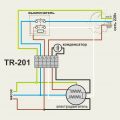

Электрическая схема станка для резки плитки TR-201. Открыть в новой вкладке

Рис. 1

|

|

Повреждение обмоток в электродвигателях Развернуть ▼

|

Одной из главных причин выхода электродвигателя из строя является разрушение изоляции, приводящее к короткому замыканию. Лаковое покрытие трескается вследствие высокой температуры. Каждый двигатель просчитывается по теплоотдаче, имея определенный запас прочности, но возникающая перегрузка электродвигателя приводит к перегреву обмотки. Она может быть технологического происхождения или быть следствием аварии.

Технологическая перегрузка электродвигателя является следствием увеличения вращающего момента на валу. Если не вдаваться глубоко в электро-технические тонкости процесса работы электродвигателя, то можно кратко отметить, что на валу двигателя периодически возникают кратковременные большие моменты сопротивления, создающие броски тока. Это и переменная нагрузка на вал, и пусковой режим, и торможение двигателя электротормозом.

Аварийная перегрузка электродвигателя может возникнуть по следующим причинам:

- заклинивание рабочего органа машины;

- резкий скачок напряжения в линии;

- высокая нагрузка на вал;

- нарушение режима охлаждения двигателя;

- авария на питающей электрической линии с понижением напряжения.

Традиционно используется изоляция класса А, максимальной рабочей температурой которой является 95ºС. При длительной нагрузке обмотки электродвигателя постепенно нагреваются до температуры, близкой к предельно допустимому значению. Обычно электродвигатель имеет некоторый запас по нагреву, и небольшие превышения тока, несмотря на продолжительность действия, не могут создать опасной ситуации. Эти расчеты заложены инженерами завода-производителя.

Для информации: Из закона Аррениуса следует, что перегрев сверх допустимого на каждые 8–10 °С сокращает срок службы изоляции обмоток электродвигателя в два раза. Таким образом, перегрев на 40 °С сокращает срок службы изоляции в 32 раза!

Так что мы понимаем, процесс разрушения изоляции может происходить как относительно продолжительное время, так и кратковременно. Все зависит от температуры перегрева. Исключение составляет брак изолирующего лакового покрытия провода обмоток, допущенного на заводе. Как отличить заводской брак от перегрузки инструмента эксплуатационного характера?

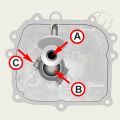

В случае заводского дефекта с некачественной изоляцией обмоток повреждение носит как правило локальный характер. Это можно увидеть по потемневшей ламеле на коллекторе двигателя, где одна или несколько ламелей потемневшие (Рис.1_красная стрелка), тогда как остальные нормального цвета (Рис.1_желтые стрелки). При слабо обжатом на ламеле проводе обмотки может произойти пробой с разрушением провода (Рис.2). В этом случае повреждение так же будет иметь локальный характер. Пробой обмотки внутри ротора (Рис.3) или статора (Рис.4) характеризуется потемнением одной из обмоток. Остальные обмотки будут иметь неповрежденный вид (лаковое покрытие нормального цвета, оплавление бандажной нити отсутствует). Это что касается гарантийных случаев.

Перегруженный инструмент имеет вид с общим потемнением обмоток двигателя, вплоть до черного. На роторе все обмотки одинаково потемневшие, бандажная нить оплавлена (Рис.5), некоторые ламели либо отошли, либо вовсе оторвались (Рис.6). Обмотки статора также будут выглядеть одинаково поврежденные. Обе обмотки будут потемневшие вплоть до обгорания (Рис.7).

Повреждение лакового покрытия ротора также может быть вызвано абразивным износом (Рис.8). Мелкий песок попадая на вращающийся ротор образует сколы на лаковом покрытии.

И в заключение. При диагностике электродвигателя, при кажущемся повреждении только ротора, необходимо обязательно проверить статор. Замерять сопротивление обмоток. Расхождение в 0,2-0,3 ома говорит о неисправности статора. Потемневшие обмотки, даже если сопротивление нормальное, говорит о том, что жить ему осталось недолго. Как говорилось выше, перегрев резко сокращает срок службы детали. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8

|

|

Плата выключателя. Демонтаж-монтаж (шуруповерт аккум. BD 1830-1 DLI) Развернуть ▼

|

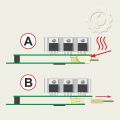

При демонтаже платы или выключателя в данной модели шуруповерта следует учитывать тот факт, что разъемы шлейфа, соединяющего плату с выключателем, залиты компаундом.Если не удалить компаунд, то демонтируя шлейф можно легко повредить разъем (провод просто выскочит из разъема).

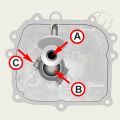

Вначале следует феном разогреть компаунд (Рис.1_А). От температуры компаунд потеряет свои свойства и легко может быть удален тонкой отверткой или шилом. Освободив разъем от компаунда шлейф легко достается из гнезда (Рис.1_В). Внешний вид демонтированного разъема (Рис.2_А) При необходимости демонтировать шлейф от выключателя следует прибегнуть к такой же процедуре.

И еще два важных замечания! Перед установкой новой платы следует убедиться в надежном прижатии транзисторных ключей к радиатору (Рис.3). Важно чтобы транзисторы плотно прилегали к радиатору. В противном случае из-за неплотного прилегания не будет обеспечиваться надежный теплоотвод и транзисторы обязательно выйдут из строя. Разъемы на плате для подключения шлейфов двигателя и выключателя одинаковые и тут важно не перепутать их местами. К разъему (Рис.4_А) подключается выключатель, к разъему (Рис.4_В) электродвигатель. Обратное подключение приведет к перегоранию платы. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Центробежный выключатель Развернуть ▼

|

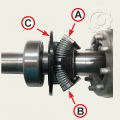

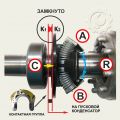

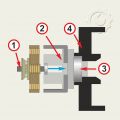

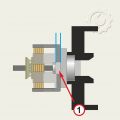

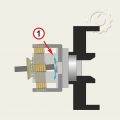

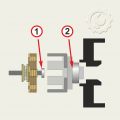

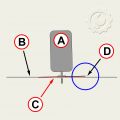

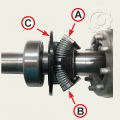

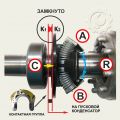

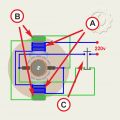

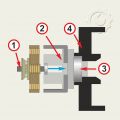

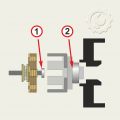

Центробежный выключатель (Рис.1) имеет в своей конструкции кулачки (А,В), которые раздвигаются за счет центробежной силы и подвижную прижимную шайбу (С).

Когда двигатель находится в состоянии покоя (Рис.2) кулачки (А,В) сведены к центру и за счет пружины прижимная шайба (С) опирается на контактную группу. Контакты (К1 и К2) будут замкнуты, подключая в цепь обмоток электродвигателя пусковой конденсатор С1 (Рис.4). В момент вращения ротора электродвигателя (Рис.3_R) кулачки (А,В) расходятся в стороны, смещая прижимную шайбу, тем самым размыкая контакты К1 и К2. В этот момент отключается пусковой конденсатор С1 (Рис.4). Дальше двигатель работает с рабочим фазосдвигающим конденсатором С2 (Рис.4).

Частым явлением выхода из строя контактной пластины центробежного выключателя является приплавление контактов. Одна из частых причин - слабая энергосеть потребителя. Это низкое напряжение в сети, длинный и тонкий удлинитель, тонкое сечение проводов подводки к розеткам. Большие пусковые токи еще больше просаживают сеть и двигатель не может раскрутиться до полных оборотов. В результате получается так, что центробежный выключатель не может разомкнуть цепь с пусковой обмоткой - не хватает центробежной силы для расхождения кулачков. В этот момент двигатель работает с сильным шумом и кажется что он идет в разнос. Возникают большие токи и термопредохранитель при этом должен открючить двигатель, но из-за частых срабатываний он так же может выйти из строя.

При диагностике неисправности можно пойти по упрощенному пути. Вначале прозвонить термопредохранитель (он должен быть замкнут). И неважно в этом случае, залипли у него контакты или нет (с этим разберемся потом). Если не прозванивается, то он неисправен. На этом этапе его можно исключить из схемы закоротив концы, подходящие к предохранителю, между собой. Затем в ручную отсоединить один контакт от пускового конденсатора (он будет большей емкости). Точка разрыва на Рис.4_красная стрелка. Перед запуском, коснуться контакта конденсатора и после запуска, разъединить его. Т.е. сымитировать размыкание центробежного выключателя. Если электродвигатель работает правильно, то неисправен центробежный выключатель. Скорее всего залипли контакты (причины описывались выше). Работоспособность термопредохранителя можно проверить нагрузив его до 15А (должен отключиться). Если не отключается, то он неисправен.

На Рис.5 приведены варианты подключения двигателя для правого и левого вращений.

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Стенд для испытаний_ Проверка избыточного давления (погружной, скважинный) Развернуть ▼

|

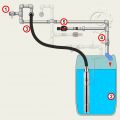

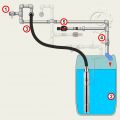

Для измерений использоваться будет магистраль избыточного давления (Рис.1).

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты. Кран (Рис.1_1) не используется, т.к. заполнять систему нет необходимости.

- Погружаем насос (Рис.1_2) в бочку

- Подсоединяем выход насоса ко входу (3)

- Открываем кран (4)

- Подключаем погружной насос к сети. Включив насос, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (5) будет отображаться около нулевое значение.

- Закрываем кран (4)

- Как только мы закроем кран (4), выход воды будет заблокирован и насос начнет нагнетать давление в магистраль. На приборе (5) будет отображаться давление, которое создает насос.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Аналогичные действия мы производим и с скважинным насосом (Рис.2)

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем выход насоса ко входу (3)

- Открываем кран (4)

- Подключаем погружной насос к сети. Включив насос, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (5) будет отображаться около нулевое значение.

- Закрываем кран (4)

- Как только мы закроем кран (4), выход воды будет заблокирован и насос начнет нагнетать давление в магистраль. На приборе (5) будет отображаться давление, которое создает насос.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

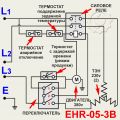

Схемы электрические однофазные, трехфазные, теплогенераторы ECOTERM серии EHR Развернуть ▼

|

Электрические схемы на однофазные, трехфазные теплогенераторы торговой марки ECOTERM серии EHR

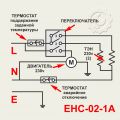

- EHR-02-1A (Рис.1)

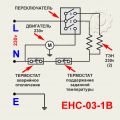

- EHR-03-1A (Рис.2)

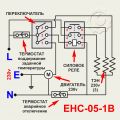

- EHR-05-1B (Рис.3)

- EHR-05-3B (Рис.4)

Открыть в новой вкладке

|

|

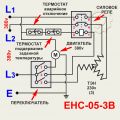

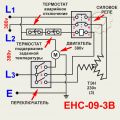

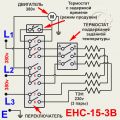

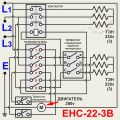

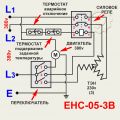

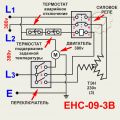

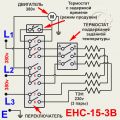

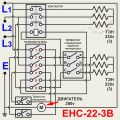

Схемы электрические трехфазные, теплогенераторы ECOTERM (EHC-05-3B, EHC-09-3B, EHC-15-3B, EHC-22-3B) Развернуть ▼

|

Электрические схемы на однофазные теплогенераторы торговой марки ECOTERM

- EHC-05-3B (Рис.1)

- EHC-09-3B (Рис.2)

- EHC-15-3B (Рис.3)

- EHC-22-3B (Рис.4) Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Схемы электрические однофазные, теплогенераторы ECOTERM (EHC-02-1A, EHC-03-1B, EHC-05-1B) Развернуть ▼

|

Электрические схемы на однофазные теплогенераторы торговой марки ECOTERM

- EHC-02-1A (Рис.1)

- EHC-03-1B (Рис.2)

- EHC-05-1B (Рис.3) Открыть в новой вкладке

|

|

Стенд для испытаний_ Проверка разрежения давления (насосная станция) Развернуть ▼

|

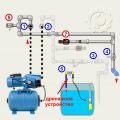

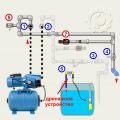

Общее назначение узлов на Рис. 1, где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

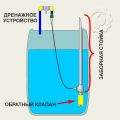

Для измерений использоваться будет магистраль разрежения (Рис.2).

*** Порядок действий и отсылка на приборы и узлы будут указаны по (Рис.3)

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем насосную станцию ко входам (1) и (2). (1)- выход насоса, (2)- вход насоса.

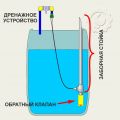

- Открываем кран (3), кран (4) при этом должен быть закрыт

- Открываем кран (5). Начинается заполнение системы водой. Вода при этом идет не через сливной кран (4), а через сам насос, далее по магистрали через открытый кран (3) и через заборную стойку в бочку. Но т.к. в заборной стойне внизу находится обратный клапан , то в стойке может остаться воздух. Для этого есть дренаж с краном (6). Отдельно дренажное устройство показано на (Рис.4).

- Берем в руки дренажное устройство (отмечено красной стрелкой, Рис.3) и направляя в бочку, открываем кран (6). Дожидаемся когда стойка заполнится водой. Это будет заметно по отсутствию выходящего из дренажа воздуха. Убедившись что система заполнена, закрываем поочередно кран (5) и кран (6).

- Подключаем насосную станцию к сети. Включив насосную станцию, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (7) будет отображаться около нулевое значение. Как только мы закроем кран (3), вход воды будет заблокирован и насосная станция начнет создавать в магистрали разрежение (вакуумирование). На приборе (7) будет отображаться разрежение, которое создает насосная станция. Кран (4) при этом всегда открыт.

Не рекомендуется удерживать кран (3) в закрытом состоянии более 5-10 секунд во избежании режима кавитации, что может негативно сказаться на лопостях насоса.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Стенд для испытаний_ Проверка избыточного давления (насосная станция) Развернуть ▼

|

Общее назначение узлов на Рис. 1, где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

Для измерений использоваться будет магистраль избыточного давления (Рис.2).

*** Порядок действий и отсылка на приборы и узлы будут указаны по Рис.3

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем насосную станцию ко входам (1) и (2). (1)- выход насоса, (2)- вход насоса.

- Открываем кран (3), кран (4) при этом должен быть закрыт

- Открываем кран (5). Начинается заполнение системы водой. Вода при этом идет не через сливной кран (4), а через сам насос, далее по магистрали через открытый кран (3) и через заборную стойку в бочку. Но т.к. в заборной стойне внизу находится обратный клапан , то в стойке может остаться воздух. Для этого есть дренаж с краном (6). Отдельно дренажное устройство показано на (Рис.4).

- Берем в руки дренажное устройство (отмечено красной стрелкой, Рис.3) и направляя в бочку, открываем кран (6). Дожидаемся когда стойка заполнится водой. Это будет заметно по отсутствию выходящего из дренажа воздуха. Убедившись что система заполнена, закрываем поочередно кран (5) и кран (6).

- Открываем кран (4)

- Подключаем насосную станцию к сети. Включив насосную станцию, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (7) будет отображаться около нулевое значение. Как только мы закроем кран (4), выход воды будет заблокирован и насосная станция начнет нагнетать давление в магистраль. На приборе (7) будет отображаться давление, которое создает насосная станция. Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Т.к. в системе возможно присутствие небольшого количества воздуха, то для более точного измерения операцию следует повторить несколько раз, открывая и закрывая кран (4). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Стенд для испытаний_ Устройство, принцип работы, характеристики Развернуть ▼

|

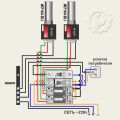

Испытательный стенд предназначен для проверки избыточного давления и разрежения насосных станций, насосов погружных и скважинных насосов. В стенде применен косвенный метод измерения, при котором значение величины определяется на основании известной зависимости между искомой величиной и величинами, значения которых находят прямыми измерениями. В нашем случае искомой величиной является высота подъема воды, а прямым измерением будет давление, создаваемое при этом. В основе лежит закон физики, при котором давление столба воды в 10 метров соответствует одной технической атмосфере (внесистемная единица измерения) или 1 кгс/см2.

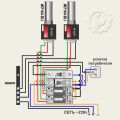

В качестве измерительных приборов в стенде использованы:

- преобразователь давления ПД100-ДИ1,0-111-0,5 для измерения избыточного давления (Рис.1_А)

и преобразователь давления ПД100-ДВ0,1-111- 0,5 для измерения разрежения (Рис.1_В).

- 2 преобразователя аналоговых сиглалов ИТП-10, с диапазоном преобразования входного сигнала

от 3,2 до 25 мА (Рис.2).

Стенд имеет следующие технические характеристики:

- предел измеряемого давления 0,1 кгс/см2- 10 кгс/см2 избыточного давления

- предел измеряемого вакуума 0 кгс/см2- 0,1 кгс/см2

- класс точности от измеряемого давления ± 1%

- степень защиты корпуса датчика давления Ip65

- перегрузочная способность 200%

- напряжение питания 230v

Общее устройство стенда (Рис.3), где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

На Рис.4 выделена магистраль избыточного давления, на Рис.5 магистраль разрежения.

Электрическая схема стенда представлена на Рис.6 Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

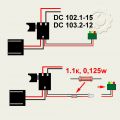

Выключатель, возможная замена ( шуруповерт BD 1425 DLi ) Развернуть ▼

|

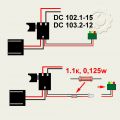

При замене выключателя в шуруповерте BD 1425DLi может возникнуть ситуация, что в наличии нет оригинального (Рис.1_А), но есть от других моделей с индикатором заряда батареи (Рис.1_В). Сами выключатели идентичны, отличия состоят в электрической части светодиодов. Как можно выйти из этой ситуации?

Можно использовать выключатели с артикулами DC102.1-15 и DC103.2-12. Необходило отрезать блок с светодиодными индикаторами и подключить светодиод от старого выключателя, поместив к любому из проводов цепи питания светодиода, резистор номиналом 1,1k и мощностью 0,125w (Рис.2). Ну и перепаять, соответственно, аккумуляторную колодку, установив старую. Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

Аварийный клапан, регулировка Развернуть ▼

|

Бывают случаи, когда компрессор еще не набрал необходимое давление, а предохранительный клапан (Рис.1) уже сработал. Назначение предохранительного клапана - сбрасывать давление при отказе автоматики, что бы не произошло разрушение рессиверного баллона и пр. узлов.

Преждевременное сработывание клапана может быть связано с неправильной регулировкой на заводе, либо ослаблением пружины. Отрегулировать клапан можно следующим образом.

Отсоединяем кольцо (Рис.2_А) и стягиваем пластиковый колпачок (Рис.2_В). Под колпачком мы обнаружим контрящую гайку (Рис.3). Необходимо ее ослабить ключом 14мм (Рис.4_А) и ключем 10мм поджать пружину через гайку (В). Этой манипуляцией мы добьемся более позднего сработывания клапана, т.е. он будет настроен на более высокое давление.

Тут следует оговорить, что чрезмерное подкручивание может привести к нежелательным последствиям. Это все-таки предохранительный клапан и служит он для защиты от фатального повреждения. По этому после произведенной регулировки необходимо убедиться в том, что клапан будет срабатывать при достижении критического значения давления в рессиверном баллоне.

Проверить можно следующим образом. Закачать в рессиверный баллон максимальное значение (оговорено руководством к изделию). После отключения прессостата попытаться вручную открыть предохранительный клапан. При этом должно ощущасться небольшое сопротивление. Если клапан открывается с трудом и приходится прикладывать значительное устилие, то пружина пережата. Это может быть опасно, он может не сработать в нужный момент! Клапан должен быть настроен на границе срабатывания. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Регулятор оборотов_изменение подключения (WS 1014S) Развернуть ▼

|

Поступившие на наш склад регуляторы оборотов к щеточной шлифмашине WORTEX WS 1014S имеют измененную схемотехнику. Подключение у них отличается от ранее установленных в инструментах. Внешне они почти не отличаются. Положение и цветовая маркировка проводов соответствуют оригиналу, но внутренняя разводка имеет отличие.

На Рис.1 оригинальный регулятор оборотов. На нем с обратной стороны имеется подстроечный резистор (Рис.1_А). На полученных новых регуляторах этого резистора нет (Рис.2_А). На оригинальном регуляторе на корпус нанесена схема подключения, на аналоге этой схемы нет. Это основные отличия этих регуляторов.

В обоих регуляторах красный и синий провода являются питающими и подключаются к выходу выключателя (230V), черный работает как управляющий.

В оригинальном регуляторе оборотов к обмотке двигателя подключаются красный и черный провода (Рис.3) - здесь красный общий.

В варианте подключения регулятора-аналога к двигателю подключаются черный и синий, общим здесь будет синий (Рис.4). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Расшифровка данных асинхронного двигателя Развернуть ▼

|

Часто складывается ситуация когда клиента неустраивают характеристики электростанций. К примеру, по паспортным данным к электростанции значится 6,5 кВт, а на практике при подключении трехфазного электродвигателя, с заявленной мощностью 2,5 кВт, выбивает защитный выключатель. Тут следует подробно разобраться в заявленных данных подключаемого двигателя и данных генератора.

Для начала разберем данные генератора. Для примера на Рис.1 шильдик электростанции ЕСО PE8501-S3.

Первая строка о напряжении, которое можно получить от генератора. Там две розетки. Одна на 230v однофазной сети, вторая на 380v трехфазной сети. Розетка на 230v подключена к одной из обмоток трехфазного генератора.

Вторая строка о частоте, выдаваемой генератором.

Третья строка о номинальной мощности.

Четвертая и пятая строки о максимальных мощностях при разных напряжениях.

Шестая строка показатель коэффициента мощности (отношение активной мощности к полной).

Сейчас подробнее о данных номинальной и максимальных значениях мощности. Производитель указал данные по трехфазному использованию устройства как суммарное значение. Т.е. на каждую фазу приходится указанные значения деленные на три (6000W/3 = 2000W). Иными словами мощность каждой фазы, при номинальных значениях, будет составлять по 2 кВт. Аналогично и с максимальными значениями.

Теперь о данных электродвигателя, как потребителя энергии. На Рис.2 пример шильдика электродвигателя на котором указана мощность в 2,2 kW. В этом месте часто происходит недопонимание данных. Мощность на шильдике двигателя указывается не электрическая, а механическая, т.е. полезная механическая мощность на валу двигателя. Об этом отчетливо говорится в действующем ГОСТ Р 52776-2007 в пункте 5.5.3 (Двигатели).

Ссылка https://docs.cntd.ru/document/1200057658

Здесь следует понимать, что электрическая мощность всегда будет больше механической мощности, т.к. в ней учтены все потери двигателя. Потерь довольно много, это механические потери (трение разных узлов), магнитные потери (потери на гистерезис и вихревые токи при перемагничивании сердечника), электрические потери в статорной обмотке (нагрев от проходящих по ним токам), похожие на статорные потери в роторе. Все эти потери и заложены в единственный параметр — коэффициент полезного действия (КПД) двигателя, который обозначается символом «η» и определяется по формуле:

η = Р2/Р1

где Р1-активная электрическая мощность, Р2-механическая мощность.

Обычно КПД двигателей до 10 кВт составляет 0,75. Опираясь на данные шильдика и проведя обратный подсчет, несложно вычислить активную электрическую мощность. В нашем случае это будет 2,2кВт : 0,75 = 2,93кВт. Это данные с учетом КПД без нагрузки. При нагрузках показатели быстро меняются достигая пиковой величины (при нагрузке, составляющей примерно 80% от номинальной). Ток при номинальных нагрузках будет, опираясь на данные шильдика, при 380v 4,8А. И самое главное(!) это по каждой обмотке отдельно.

Получается что наш генератор, взятый для примера, не справится с этим двигателем.

Согласно инструкции к этой электростанции любой, самый слабонагруженный двигатель, будет нагружать станцию на пусковых токах раза в 3 больше номинального (таблица, стр.11_https://tools.by/download/instruction/ECO/ECO_PE-8501S3.pdf).

Короче говоря, при номинальной нагрузке на валу в 2,2 кВт по каждой из обмоток статора будет протекать ток 4,8А. По трем обмоткам суммарный ток составит 4,8А х 3 = 14,4А. Если упростить подсчет, то получится почти 5,5 кВт. 14,4А х 380v = 5472 Вт. Стартовый ток двигателя будет как минимум еще раза в три больше. А при сильно нагруженных двигателях такой ток может увеличиться в 9 раз (холодильники, морозильники, компрессора, погружные насосы и им подобные). Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

BULL _ Схемы (WS-1202, WS-1203, WS-1204, WS-1206, WS-1207) Развернуть ▼

|

В моделях УШМ BULL при выходе из строя одного из узлов - выключателя либо регулятора оборотов необходимо менять оба узла одновременно. Такое решение принято на основании практики ремонтов. Были случаи когда менялась заведомо неисправная деталь, а после установки выяснялось что не работает и другой узел. После замены другого узла выяснялось, что неисправна уже и первая замененная деталь. Приходилось снова менять оба узла.

Ниже приведены электрические схемы угловых шлифмашин BULL. На Рис.1 обозначения на выключателях. На выключателях моделей WS-1202 и WS-1203 имеется обозначение только клеммы "2" (Рис.1_А). Номера (1), (2), (3), (4) будут использованы в схемах для этих моделей.

На выключателях модели WS-1204 клеммы обозначены попарно - пара (1) и пара (2) (Рис.1_В). Входные клеммы обозначены аналогично 1 и 2, но с добавленной стрелкой.

ВАЖНО!!! Провод от регулятора оборотов, который подсоединяется на прямую к сетевому проводу, должен быть подключен строго по схеме, т.е. напротив клемы "2" выключателя. На рисунках 2,3,4 это красный провод. В случаях с внешним конденсатором (Рис.2 и Рис.4) один из красных проводов. На рисунках 5 и 7 - черный провод. Открыть в новой вкладке

Рис.1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7

|

|

Восстановление остаточного магнетизма Развернуть ▼

|

Может случиться такое, что при проверке работоспособности генератора (Рис.1) отсутствует выходное напряжение. Нулевое напряжение свидетельствует о разрыве цепи или о полной потере остаточного магнетизма в роторе. Восстановить остаточный магнетизм можно следующим образом. Но следует отметить, что проводить данную операцию только в случае нулевого напряжения на выходе электростанции и если не был найден разрыв цепи генератора и контрольной панели.

Для восстановления остаточного магнетизма нужно подать постоянный ток 12 В в силовую обмотку (Рис.2), подсоединив аккумулятор непосредственно к розетке низкого напряжения (Рис.3). Необходимо отключить систему зажигания двигателя, отсоединив высоковольтный провод от свечи зажигания и выкрутив саму свечу.

Поэтапно это выглядит так:

1. Выключить двигатель.

2. Подсоединить аккумулятор непосредственно к розетке генератора

(полярность значения не имеет).

3. Прокрутить двигатель стартером. ЗАМЕЧАНИЕ: 4 полных оборота при помощи ручного стартера или примерно 3-4 секунды при помощи электрического стартера.

4. Отсоединить аккумулятор.

5. Вкрутить свечу зажигания и подсоединить к ней высоковольтный провод.

6. Запустить двигатель и проверить выходное напряжение.

7. Если остаточный магнетизм восстановлен, то выходное напряжение будет

230 В

Как альтернативный способ, можно поступить так. Если небольшая часть магнетизма сохранилась в роторе, то восстановить выходное напряжение можно, немного увеличив частоту вращения. При этом важно не превысить максимально допустимое число оборотов.

1. Запустить и прогреть двигатель.

2. Тягой управления дросселем медленно увеличить число оборотов в минуту до 3600, на 5 секунд.

3. Дать возможность двигателю восстановить обороты и снова проверить выходное напряжение в розетке.

На этом можно считать операцию выполненной. Открыть в новой вкладке

|

|

Биение, сильная вибрация (мотокоса) Развернуть ▼

|

Часто встречается жалоба клиента на сильную вибрацию мотокосы. Здесь может быть несколько причин. В этой статье предлагаю рассмотреть одну из них.

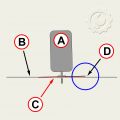

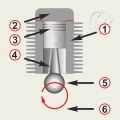

На рисунке (Рис.1) показано устройство механизма сцепления. Где Рис.1_А приводной барабан, внутри которого вращается муфта сцепления. Муфта сцепления состоит из колодок, иногда с фрикционными накладками (Рис.1_В), которые вращаются относительно оси (Рис.1_С) и пружины, стягивающей эти колодки (Ричс.1_D). При достижении определенных оборотов колодки, под воздействием инерционных сил, расходятся в стороны и прижимаются к стенкам приводного барабана (Рис.1_Е). Через приводной вал происходит вращение косильной головки.

На Рис.2_А двигатель мотокосы, к коленвалу которого через маховик, прикреплена муфта сцепления (Рис.2_В). Далее идет приводная труба с барабаном (Рис.2_С), в который вставлен приводной вал (Рис.2_D), корпус барабана сцепления (Рис.2_Е) и самой трубы (Рис._F). Барабан и вал вставлены в трубу и являются единым механизмом приводной трубы (Рис.3).

Для правильной работы всех этих узлов необходима идеальная соосность двух узлов, оси коленвала с муфтой сцепления (Рис.4_А) и приводного вала в сборе (Рис.4_В).

Если этой соосности нет, например по причине некачественного изготовления корпуса барабана сцепления или посадочных отверстий к нему, происходит следующее. При достижении высоких оборотов двигателя колодки, преодолевая сопротивление пружины, начинают расходиться, прижимаясь к стенкам барабана. При смещенных осях вала и муфты одна колодка уже коснется стенки барабана (Рис.5_А), а вторая еще будет находиться в неконтактном состоянии (Рис.5_В). При далнейшем увеличении оборотов двигателя вторая колодка так же дойдет до стенки барабана и муфта сцепления войдет в плотное сопряжение с барабаном.В результате приводной вал будет пытаться вращаться по своей оси (Рис.5_1, красная точка), а коленвал с муфтой сцепления по своей (Рис.5_2, зеленая точка).

Вот тут и возникнет вибрация. Чем больше обороты и больше несоосность, тем выше вибрация. Иногда такая вибрация становится причиной разрушения маховика, корпуса маховика и даже картера двигателя.

Такая неисправность в большинстве случаев считается гарантийной. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Электротормоз (схема, принцип работы) Развернуть ▼

|

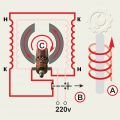

На некоторых коллекторных двигателях предусмотрен электротормоз. Такой способ выключения применяется преимущественно там, где в целях безопасности есть необходимость резко останавливать инструмент. Это касается таких устройств как электро культиваторы, дисковые, циркулярные, торцовочные, цепные электропилы и прочая потенциально опасная техника.

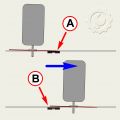

В электродвигателях где предусмотрена тормозная обмотка основными узлами является рабочая обмотка (Рис.1_А), тормозная обмотка (Рис.1_В) и выключатель с двумя парами контактов (Рис.1_С), одна пара контактов нормально замкнутая (НЗ), вторая нормально разомкнутая (НР). Принцип работы такой. Рабочая обмотка подключена обычным способом (Рис.2). Тормозная обмотка соединяется с ротором в кольцо (Рис.3). Тормозная обмотка чаще всего имеет направление витков обмотки обратное виткам рабочей обмотки.

В рабочем режиме магнитное поле ротора согласуется со статором (Рис.4_А). При включении устройства подается напряжение на двигатель парой контактов (Рис.4_В). Происходит вращение ротора. На схеме начало и конец обмоток обозначены буквами "Н" и "К". (Рис.4_А) условное направление магнитного поля. Как только мы выключим устройство, рабочая пара контактов выключателя размыкается, обесточивая инструмент и одновременно замыкается пара НЗ контактов (Рис.5_В). НЗ контакты замыкают тормозную обмотку на ротор. Ротор по инерции, продолжая вращаться, начинает работать как генератор. От вращающегося ротора наводится ЭДС на обмотки статора. Т.к. тормозная обмотка статора имеет обратную намотку создается обратное поле, тормозящее ротор. Вся энергия гасится на тормозной обмотке, переходя в тепло. Для снижения нагрузки на обмотку иногда используется дополнительный гасящий резистор.

Есть варианты исполнения электротормоза без тормозной обмотки. В этом случае всю нагрузку при торможении принимается на себя рабочая обмотка. Принцип тот же. (Рис.6_А) выключатель включен, двигатель работает. При выключении (Рис.7_А) статор обесточивается, а ротор, продолжая вращаться наводит ЭДС на статор. Но т.к. обмотки статора находятся в закороченном состоянии, то происходит интенсивное торможение. Энергии деваться некуда и она гасится в обмотке статора (Рис.7_В), вызывая нагрев и сильное искрение на щетках.

Как это работает видно на Рис.8_GIF и Рис.9_GIF. Рис.8_GIF включение, Рис.9_GIF торможение.

Учитывая эти факторы следует понимать, что работа с ОЧЕНЬ ЧАСТЫМ выключением может пагубно отразиться на работоспособности инструмента. Пример обгорания обмотки на Рис.10. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8 GIF  Рис. 9 GIF  Рис. 10

|

|

Не набирает давление (2 вариант) Развернуть ▼

|

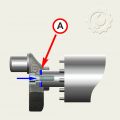

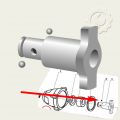

Вариант когда компрессор не набирает обороты и работает как бы рывками или в "плавающем" режиме. Причиной может быть проворачивание коленвала на оси ротора двигателя.

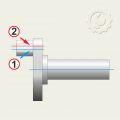

В одноцилиндровых компрессорах есть такой вариант посадки коленвала на ротор двигателя (Рис.1). Ротор (Рис.1_С), коленвал (Рис.1_В) и крепежный болт (Рис.1_А). Коленвал удерживается на валу ротора за счет плотной посадки по поверхности (Рис.2_А). Прижатие болтом дает дополнительную площадь прилегания по торцевой части коленвал-ротор (Рис.3_А).

Проворачивание коленвала может быть следствием недозажатого крепежного болта. В этом случае пропадает прижатие коленвала по торцевой части (Рис.3_А). Остается только цилиндрическая посадка (Рис.2_А), которой недостаточно для надежного удержания коленвала от проворачивания.

В результате такого проворачивания происходит износ поверхностей как по поверхности вала ротора, так и посадочного места в коленвале.

Есть отработанный способ восстановления работоспособности узла. На вал ротора наносятся зачечки кернером (Рис.4). Желательно с обратной стороны от кернера обеспечить опору под вал (Рис.5). Это обеспечит устойчивость ротора от ударов. Затем напрессовывается коленвал. Коленвал обязательно должен быть новый, т.к. провернувшийся уже мог потерять нужные размеры по посадке. После напрессовки зажимаем болтом, посадив его на фиксирующий состав.

Проверено и испытано многократно и результаты положительные. Случай считается гарантийным. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Не набирает давление (1 вариант) Развернуть ▼

|

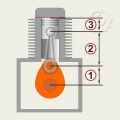

Обнаружено негативное явление в работе новых компрессоров, которое может привести механика в ступор. Приходит абсолютно новый компрессор в ремонт, где заявленная неисправность "накачивает давление до 5 bar и дальше не качает, компрессор работает не отключаясь, а давление не растет". По началу первая реакция механика - проверить герметичность узлов и плотность прилегания клапанов. Но проверив все, убеждается, что придраться не к чему. Все узлы новые, без повреждений и в исправном состоянии. И вот тут возникает вопрос, что делать и что смотреть?

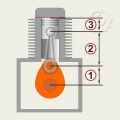

На Рис.1 устройство компрессорной головки, где (1) цилиндр, (2) клапанная крышка, (3) поршень, (4) шатун. Поршень перемещается от нижней мертвой точки (6) до верхней (5), выполняя работу по сжатию воздуха. На первый взгляд все просто! Но в силу каких-то обстоятельств - это или ошибка с выбором комплектующих на заводе, или проблема с повторяемостью деталей, поршень не доходит до верхней кромки цилиндра на несколько миллиметров. В итоге, поршень дойдя до верхней мертвой точки (Рис2_1) не дожимает часть воздуха (Рис.2_2). И вот эта не дожатая часть воздуха и есть объем рабочей части цилиндра сжатый до 5 bar. Дальше воздух не пойдет, т.к. в системе тоже 5 bar. В результате компрессор работает не отключаясь, пытаясь достичь нужных 8 bar на которые настроен прессостат, а результата нет.

В любом нормально работающем компрессоре поршень в верхней мертвой точке (Рис.3_1) должен доходить как можно плотнее к клапанной крышке (Рис.3_2), сводя к минимуму воздушный карман. Чем больше воздуха останется между поршнем и клапанным механизмом, тем меньше КПД компрессора.

Выход тут может быть разный и все зависит от конкретной ситуации. В условиях нашего сервиса механики подбирают шатун большего межосевого размера (Рис.4), либо подбирают коленвал с большим ходом кривошипа (Рис.5). На сегодняшний момент, если говорить о шатунах с посадочными размерами по осям 20 и 12 мм, используются с межосевыми размерами 69 мм, 71,2 мм и 73 мм. Все они идентичны, но ход поршня будет разный. Проще говоря, наша задача добиться такого результата где бы поршень доходил вровень в верхней кромкой цилиндра, не выступая за ее пределы (!!!). В противном случае получим удар поршня по клапанной крышке.

P.S. Были случаи когда приходилось менять корпус картера. Он отвечает за размер между осью вращения коленвала и верхней кромкой цилиндра (Рис.6_1+2+3). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Проверка на биение патрона Развернуть ▼

|

Нередко приходится проверять патрон шуруповертов на биение. В первом приближении именно так звучит жалоба клиента. Здесь надо определиться бьет сам патрон или патрон имеет подвижность по шпинделю редуктора. Здесь рассмотрим на примере как правильно замерять биение по шпинделю? В паспортных данных часто указывается допустимые значения биения. В противном случае, по запросу, эти данные могут быть предоставлены производителем.

Для начала нам надо иметь калиброванный пруток (Рис.1). Замерять биение какой-нибудь оснасткой будет совершенно некорректно. Оснастка сама по себе может иметь некоторую кривизну, т.к. это не измерительный инструмент и полагаться на точность замеров будет неправильно. Пруток должен быть диаметром в пределах 5-10 мм. Толщина важна для того, чтобы пруток имел достаточную устойчивость к изгибанию. По длине он должен быть более 100 мм, т.к. проверку будем проводить на расстоянии 100 мм от передней части патрона (Рис.2) и еще часть прутка должна быть зажата в сам патрон.

Зажимаем пруток в патрон, оставляя часть прутка 100 мм (Рис.2). Затем линейкой, по краю прутка проводим замер (Рис.3). Одной рукой фиксируем шуруповерт, второй рукой перемещаем пруток относительно линейки. В нашем примере в одном крайнем положении пруток на отметке 70 мм по линейке (Рис.4), во втором положении 76 мм (Рис.5). Т.е. биение составляет 6 мм на расстоянии 100 мм от патрона.

Для приведенного примера это является неисправностью. Открыть в новой вкладке

LOGO  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Не достается бита (CWR 0118) Развернуть ▼

|

Не редки случаи, когда приходят в ремонт новые инструменты с жалобой от пользователей "не вынимается бита из гайковерта". Это, в частности, касается гайковертов модели WORTEX CWR0118 (Рис.1).

Наиболее вероятной причиной является недоукомплектованность фиксирующего механизма. Если смотреть схему к этому устройству, то этот механизм обозначен как шпиндель ударный CWR0118 (арт.YN-3310-13), позиция 11.

13-й позицией обозначен шарик, который обеспечивает фиксацию насадки. На схеме он нарисован один, возможно по этой причине и на заводе его иногда устанавливают один. Но их должно быть ДВА! (Рис.2). С одним шариком бита становится как бы на перекос и заклинивает. Добавив дополнительно еще один шарик, мы решим проблему.

Диаметр шарика 3,5 мм. Такой шарик можно подобрать от нерабочего подшипника или повзаимствовать от какого-нибудь инструмента. Мы ставили шарики от производителя MAKITA (арт.216001-0). Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

Выключатели MAKITA - проверка Развернуть ▼

|

Для проверки работоспособности выключателей Makita (Рис.1) нам понадобится прибор 1R413 (Рис.2), любезно предлагаемый компанией Makita и тестер для проверки сопротивлений. Прибор представляет устройство с тремя шлейфами под разные типы выключателей. На боковой части корпуса виден ряд латунных стержней, которые выполняют роль контактов для проверки тестером работоспособности выключателя. Нумерация контактов от 1 до 6.

К разъему прибора (Рис.3) подключаем выключатель в соответствующий разъем (Рис.4).

При отсутствии нажатия на кнопку выключателя между контактами прибора "3"и"4" (Рис.5) сопротивление должно быть близкое к бесконечности (R= ∞).

При легком нажатии на кнопку выключателя R = 20kOm. При дальнейшем нажатии сопротивление падает до нуля (R=0).

Между контактами "2"и"4" (Рис.6) сопротивление должно быть около 20kOm, не зависимо от нажатия кнопки выключателя. (R=20k).

Между контактами "1"и"4" (Рис.7) при нажатии на кнопку выключателя сопротивление должно быть равно нулю (R=0), при отсутствии нажатия - бесконечность (R= ∞).

Между контактами "5"и"4" (Рис.8) проверяется сопротивление без нажатия на кнопку выключателя.

Переключается только рычаг прямого и реверсивного вращения. В положении прямого вращения (Рис.9) сопротивление должно быть близким к бесконечности (R= ∞). В положении реверсивного вращения (Рис.10) сопротивление равно нулю (R=0). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10

|

|

Не включается сцепление. Проворачивание корзины, разрушение Развернуть ▼

|

"Не включается сцепление", "Посторонний шум при переключении передач", "Скрежет в сцеплении" - иногда культиваторы поступают в ремонт с такими жалобами от клиента. Причиной может быть конструктивная ошибка производителя в выборе размеров некоторых узлов.

Сам узел сцепления состоит из набора фрикционных дисков (Рис.1_1), которые вставлены в пазы блокирующей корзины (Рис.1_2). Сопряжение дисков и корзины ограничивается подшипниками. На торце первичного вала (Рис.2_1) стоит подшипник (Рис.2_2), который входит в посадочное место корзины. Сама корзина опирается подшипником (Рис.2_3) в корпус картера двигателя (Рис.2_4). В собранном состоянии должен обеспечиваться определенный размер (Рис.3_А) между посадкой подшипника вала (Рис.3_2) и посадкой подшипника корзины (Рис.3_1). Этот размер обеспечивает фиксированное положение корзины.

Из-за ошибок в проектировании этот размер может быть сильно завышен. В этом случае корзина имеет возможность перемещаться в осевом направлении. Если корзина сместится в сторону фрикционных дисков (Рис.4), то зацепление между корзиной и дисками будет обеспечено (Рис.6_1). Но если происходит смещение в противоположную сторону (Рис.5), то набор фрикционных дисков частично выпадает из блокировочных шлицов корзины (Рис.6_2). При нагрузке произойдет проворачивание фрикциона и один из его дисков выйдет за пределы шлицевой канавки корзины (Рис.7). В последствии этот диск не сможет вернуться в свое исходное состояние и при выжимании сцепления он упрется в шлиц корзины. Как результат он или деформируется, или просто развалится на куски. В любом случае сцепление будет в нерабочем состоянии.

Если размер просчета слишком большой, то может произойти полное выпадение первичного вала из посадочного места подшипника (Рис.8). Возникнет радиальное перемещение первичного вала (Рис.9), которое тоже ничего хорошего не принесет.

Опираясь на наш опыт ремонтов, можно посоветовать компенсировать зазоры первичного вала и блокировочной корзины, подложив шайбу под подшипник вала (Рис.10_1) и под подшипник корзины (Рис.10_2). В результате получится конструкция как на Рис.11. Подбирать размеры шайб надо исходя из результатов замера расстояний между посадочными плоскостями подшипников и опорными деталями корпуса двигателя. Обычно этот размер в пределах 8 - 10 мм.

Совсем недавно, на момент написания статьи, инженеры завода производителя изменили конструкцию корзины (Рис.12), сместив подшипник корзины на 5 мм, этим самым уменьшив расстояние между посадками ограничивающих подшипников вала и корзины. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10  Рис. 11  Рис. 12

|

|

Трещотка регулировки закручивания, проскакивает (шуруповерты) Развернуть ▼

|

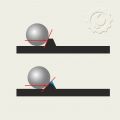

Нередки случаи обращения в СЦ с претензией на некорректное срабатывание трещотки: "проскакивает", "рано срабатывает", "не затягивается винт, шуруп, трещотка не держит усилие затяжки". Все эти претензии относятся к износу зубьев одного узла - опорной шайбы ограничительной муфты (Рис.1).

Механизм простой. Пружина (Рис.2_А) прижимает через шайбу шарик к опорной муфте (Рис.2_В). При вращении шпинделя шуруповерта шарик упирается в зуб опорной шайбы, обеспечивая некоторое сопротивление свободному проворачиванию шпинделя. При превышении некоторой нагрузки пружина сжимается и по наклонной плоскости зуба пропускает шарик дальше к следующему зубу. Чем сильнее усилие пружины, тем сильнее сопротивление к проворачиванию шпинделя. Так регулируется степень затяжки шурупов и винтов.

При каждом срабатывании трещотки происходит микро удар шарика по зубу опорной шайбы (Рис.3_GIF). В результате появляется выработанное углубление на зубьях шайбы (Рис.4).И чем больше эта выработка, тем легче в дальнейшем шарику преодолевать препятствие. Шарик упирается не в острую грань зуба (Рис.5_1, синяя линия), а двигается по накатанной траектории (Рис.5_2, красная линия). Угол сопротивления качению становится меньше (Рис.6).

Из всего выше сказанного делаем вывод. Срабатывание трещотки это сигнал к тому, что процесс закручивания закончен и "трещать" дальше нет смысла. Чем меньше с этом режиме работает шуруповерт, тем больший срок службы будет у этого узла. Недопустимо использовать трещотку шуруповерта как ударный механизм. Для этого есть другой инструмент.

Вывод: Ограничительная муфта это расходный материал. Износ фиксирующих зубцов опорной шайбы ограничительной муфты является результатом интенсивной эксплуатации инструмента и гарантией не является. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис.3_GIF  Рис. 4  Рис. 5  Рис. 6

|

|

Шатун, установка LG-534 Развернуть ▼

|

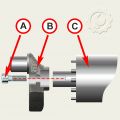

В этой статье говорим о том, как не перепутать и правильно установить шатун в газонокосилке LG-534.

Внешний вид крепления крышки нижней головки шатуна можно увидеть на Рис.1. Красными стрелками обозначены болты крепления. Положение шатуна должно быть в строго определенном положении. Почему так, а не иначе?

На Рис.2 оновные узлы шатунного механизма. Ось вращения коленвала (Рис.1_А), шейка коленвала (Рис.2_В) и сам шатун (Рис.2_С). На Рис.3 синей линией обозначена граница распределительного вала, за которую шатун не должен выступать. Иначе шатун будет упираться в распредвал.

При вращении коленвала, при правильно установленном шатуне, головка шатуна будет беспрепятственно проходить мимо распредвала не задевая его (Рис.3_А).

Если по какой-то причине будет установлен шатун обратной стороной, то произойдет задевание за распредвал (Рис.4_А) что конечно недопустимо.

Отдельно следует напомнить о правильном положении поршня и какой стороной его устанавливать. Эта тема оговаривалась в статье https://remont.tools.by/diagnostics/view/1685533800.

Перейти по ссылке можно из самого наряда, нажав на кнопку "Статьи по диагностике и ремонту относящиеся к этому типу изделий".

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

|

|

Вход | Регистрация

Вход | Регистрация