|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Насосная станция

|

Условия эксплуатации Развернуть ▼

|

Сразу определимся с какой глубины поверхностный насос поднимает воду?

Часто в инструкции к насосу пишут, что MAX значение глубины всасывания 8-9 метров. В расчетах всегда учитывается глубина до зеркала воды (Рис.1). Важно понимать что глубина, на которую опущена всасывающая магистраль, на результат не влияет, расчет идет от зеркала воды. От зеркала воды до входа в насос должно быть не более 8-9 метров. Именно от «зеркала» до входа в насос, не до поверхности грунта! От земли до воды может быть 6 метров, а сам насос может находится на втором этаже дома. При таком раскладе высота всасывания увеличивается еще, например, на 3 метра - это нужно учитывать.

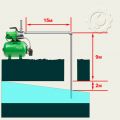

Также к расчетам следует прибавить горизонтальный трубопровод (Рис.2). Здесь расчет такой. Каждые 10 метров горизонтальной трубы добавляет один метр вертиказного значения. Т.е. к примеру высота подъема составляет от зеркала воды до входа в насос 9 метров и горизонтальные трубы в сумме получаются около 15 метров. По итогу получится что вертикальный подъем воды должен быть 9+1,5 (15м/10) = 10,5 метров. При таких условиях насос работать не будет.

Есть еще один момент. К примеру, прошлым летом была установлена насосная станция и успешно работала. Уровень был 9 метров от зеркала воды до входа в насос. Но, следующий сезон, к примеру, выдался засушливым, уровень воды упал на 2 метра (Рис.3). Расстояние от зеркала до входа в насос теперь составляет 11 метров. С вероятностью 99% система работать с прежней производительностью не будет. Итог: насос слабо качает воду. А если прибавить всевозможные горизонтальные трубы, то и вовсе может не качать.

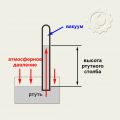

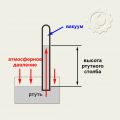

Почему имеется ограничение по высоте подъема воды? Речь здесь идет о поверзностных насосах. Все упирается в законы физики и определяется атмосферным давлением. Т.е. если в каком-то месте снизить или убрать атмосферное давление, то тело (в данном случае вода) начнет перемещаться в ту сторону, т.е. в сторону разрежения. Этим и занимается насос. Он не совсем качает воду, он создает условия для ее перекачки. Иными словами, в полости выше водяного зеркала создает разрежение и атмосферное давление перемещает воду в сторону разрежения. В свое время Блэз Паскаль опытным путем выяснил, что атмосферное давление равно 760мм ртутного столба (для опытов он выбрал ртуть) (Рис.4). Вода в 13,6 раза менее плотная чем ртуть (при нормальных условиях) и по итогу мы получаем значение 760*13,6 = 10336 мм или 10,3 метра. Вот это и есть предел высоты на которую можно подтянуть воду. И это при условии, что в насосной части будет абсолютный вакуум. Технически это почти невозможно.

Вот по этому и фигурируют данные по насосам про подъем воды на 8-9 метров.

Еще одной ошибкой в организации трубопровода это образование, так называемых воздушных карманов или пробок. Это когда входные к насосу трубы выше входного патрубка насоса (Рис.5). Для эффективной работы насоса такого следует избегать иначе опять вернемся к проблеме с перекачкой воздуха вместо воды. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Стенд для испытаний_ Проверка разрежения давления (насосная станция) Развернуть ▼

|

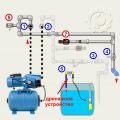

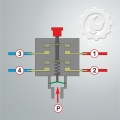

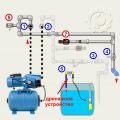

Общее назначение узлов на Рис. 1, где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

Для измерений использоваться будет магистраль разрежения (Рис.2).

*** Порядок действий и отсылка на приборы и узлы будут указаны по (Рис.3)

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем насосную станцию ко входам (1) и (2). (1)- выход насоса, (2)- вход насоса.

- Открываем кран (3), кран (4) при этом должен быть закрыт

- Открываем кран (5). Начинается заполнение системы водой. Вода при этом идет не через сливной кран (4), а через сам насос, далее по магистрали через открытый кран (3) и через заборную стойку в бочку. Но т.к. в заборной стойне внизу находится обратный клапан , то в стойке может остаться воздух. Для этого есть дренаж с краном (6). Отдельно дренажное устройство показано на (Рис.4).

- Берем в руки дренажное устройство (отмечено красной стрелкой, Рис.3) и направляя в бочку, открываем кран (6). Дожидаемся когда стойка заполнится водой. Это будет заметно по отсутствию выходящего из дренажа воздуха. Убедившись что система заполнена, закрываем поочередно кран (5) и кран (6).

- Подключаем насосную станцию к сети. Включив насосную станцию, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (7) будет отображаться около нулевое значение. Как только мы закроем кран (3), вход воды будет заблокирован и насосная станция начнет создавать в магистрали разрежение (вакуумирование). На приборе (7) будет отображаться разрежение, которое создает насосная станция. Кран (4) при этом всегда открыт.

Не рекомендуется удерживать кран (3) в закрытом состоянии более 5-10 секунд во избежании режима кавитации, что может негативно сказаться на лопостях насоса.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Стенд для испытаний_ Проверка избыточного давления (насосная станция) Развернуть ▼

|

Общее назначение узлов на Рис. 1, где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

Для измерений использоваться будет магистраль избыточного давления (Рис.2).

*** Порядок действий и отсылка на приборы и узлы будут указаны по Рис.3

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем насосную станцию ко входам (1) и (2). (1)- выход насоса, (2)- вход насоса.

- Открываем кран (3), кран (4) при этом должен быть закрыт

- Открываем кран (5). Начинается заполнение системы водой. Вода при этом идет не через сливной кран (4), а через сам насос, далее по магистрали через открытый кран (3) и через заборную стойку в бочку. Но т.к. в заборной стойне внизу находится обратный клапан , то в стойке может остаться воздух. Для этого есть дренаж с краном (6). Отдельно дренажное устройство показано на (Рис.4).

- Берем в руки дренажное устройство (отмечено красной стрелкой, Рис.3) и направляя в бочку, открываем кран (6). Дожидаемся когда стойка заполнится водой. Это будет заметно по отсутствию выходящего из дренажа воздуха. Убедившись что система заполнена, закрываем поочередно кран (5) и кран (6).

- Открываем кран (4)

- Подключаем насосную станцию к сети. Включив насосную станцию, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (7) будет отображаться около нулевое значение. Как только мы закроем кран (4), выход воды будет заблокирован и насосная станция начнет нагнетать давление в магистраль. На приборе (7) будет отображаться давление, которое создает насосная станция. Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Т.к. в системе возможно присутствие небольшого количества воздуха, то для более точного измерения операцию следует повторить несколько раз, открывая и закрывая кран (4). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Стенд для испытаний_ Устройство, принцип работы, характеристики Развернуть ▼

|

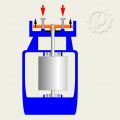

Испытательный стенд предназначен для проверки избыточного давления и разрежения насосных станций, насосов погружных и скважинных насосов. В стенде применен косвенный метод измерения, при котором значение величины определяется на основании известной зависимости между искомой величиной и величинами, значения которых находят прямыми измерениями. В нашем случае искомой величиной является высота подъема воды, а прямым измерением будет давление, создаваемое при этом. В основе лежит закон физики, при котором давление столба воды в 10 метров соответствует одной технической атмосфере (внесистемная единица измерения) или 1 кгс/см2.

В качестве измерительных приборов в стенде использованы:

- преобразователь давления ПД100-ДИ1,0-111-0,5 для измерения избыточного давления (Рис.1_А)

и преобразователь давления ПД100-ДВ0,1-111- 0,5 для измерения разрежения (Рис.1_В).

- 2 преобразователя аналоговых сиглалов ИТП-10, с диапазоном преобразования входного сигнала

от 3,2 до 25 мА (Рис.2).

Стенд имеет следующие технические характеристики:

- предел измеряемого давления 0,1 кгс/см2- 10 кгс/см2 избыточного давления

- предел измеряемого вакуума 0 кгс/см2- 0,1 кгс/см2

- класс точности от измеряемого давления ± 1%

- степень защиты корпуса датчика давления Ip65

- перегрузочная способность 200%

- напряжение питания 230v

Общее устройство стенда (Рис.3), где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

На Рис.4 выделена магистраль избыточного давления, на Рис.5 магистраль разрежения.

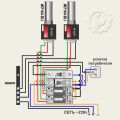

Электрическая схема стенда представлена на Рис.6 Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

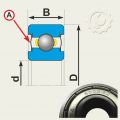

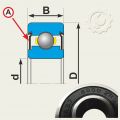

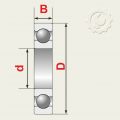

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Демонтаж крыльчатки AV Engineering ENERGY-II-2700 Развернуть ▼

|

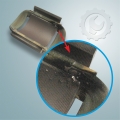

Возможно некоторые механики сталкивались с проблемой демонтажа крыльчатки. Если внимательно присмотреться, то будут заметны 2 резьбовых отверстия (Рис.1). Они-то и являются конструктивными элементами для демонтажа крыльчатки. Достаточно вкрутить два винта М4 и поочередно закручавая (Рис.2), стянуть крыльчатку. Винты должны быть длиной около 30-40мм. При вкручивании они упираются в корпус и повредить сальник не могут. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Давление, регулировка (насосная станция) Развернуть ▼

|

О давлении в насосных станциях и регулировке прессостата.

Работа насостной станции (Рис.1) заключается в том, что бы поддерживать рабочее давление в водопроводной системе в установленных значениях. Ее функция начинать работать тогда, когда давление в системе упаден до нижнего порога (около 1,5 bar) и выключаться, когда давление дойдет до верхнего предела (около 2,8 bar).

В конструкции насосной станции предусмотрен баллон, выполняющий роль гидроаккумулятора. Его устройвство на Рис.2. При подключении насоса к водопроводной системе, резиновая груша заполняется водой (Рис.2_В). Рис.2_А - это ресиверный баллон, который выполняет роль противодействующей пружины на воду. В баллоне изначально должно быть давление около 1,5 bar (точные значения в прилагаемых инструкциях). Это давление соответствует нижнему значению в водопроводной системе. Если давление в баллоне будет отсутствовать или будет его недостаточное количество, то насос будет работать не выключаясь.

Для контроля давления и при необходимости его добавления, с торца баллона есть заглушка (Рис.3), открутив которую мы обнаружим ниппель (Рис.4). Для контроля, к нему можно подсоединить манометр или насос с намометром для докачки автомобильных колес. Давление при отключенной насосной станции должно быть 1,5 bar.

Теперь о регулировке прессостата, который выполняет роль управления двигателем насосной станции (Рис.5). Сняв верхнюю крышку с прессостата мы увидим две регулирующие пружины. Большая пружина (Рис.6_А) отвечает за общую регулировку давления, маленькая пружина (Рис.6_В) устанавливает дифференциальное значение давлений, т.е. увеличивает или уменьшает разницу между максимальным и минимальным значением.

Регулируя большую пружину мы изменяем общее давление. Иными словами увеличивая максимальное давление мы одновременно увеличиваем и минимальное давление срабатывания прессостата. Процесс изменения хорошо понятен на Рис.7_GIF.

Маленькой пружиной мы можем регулировать разницу между максимальным и минимальным давлением (Рис.8_GIF).

На практике регулировка сводится к следующим действиям. Большой пружиной устанавливаем максимальное давление, давление при котором прессостат будет отключаться. Затем маленькой пружиной устанавливаем минимальное значение, давление при котором прессостат будет включаться. В заключении операции по настройке следует перепроверить максимальное давление, оно может немного измениться. Если это произошло, то следует повторить операцию (скорректировать максимальное давление и проверить минимальное).

Здесь на примерах показаны условные значения давлений для наглядности. Давление, на которое следует настраивать, указано в паспорте к устройству.

Реле давления в насосной станции имеет заводские установки 1,5 bar для пускового давления и 2,8 bar давления для остановки. По мнению производителя, это наиболее приемлемые значения для преобладающего большинства подобных установок. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7_GIF  Рис.8_GIF

|

|

Проверка давления (насосы погружные, мотопомпы, пылесосы) Развернуть ▼

|

Часто приходится сталкиваться с ситуацией, когда необходимо выяснить реальную производительность разных типов насосов, мотопомп. В условиях сервисных центров порой сложно создать условия с погружением насосов в скважину на глубину 10 метров. Но можно смоделировать необходимые условия и по полученным результатам выяснить данные испытуемого насоса.

Для этого нам понадобится собрать нехитрое приспособление из манометра, куска резинового шланга и запорного крана. Если мы испытываем насосы и мотопомпы с погружением всасывающего шланга до 10-ти метров, то манометры и вакуумметры выбираем со шкалой соответствующими параметрами.

Для того что бы мотопомпе или насосу поднять воду на определенную высоту необходимо создать соответствующее давление. Не углубляясь в школьную программу упрощенно можно сказать так: давление в одну атмосферу будет примерно соответствовать 10-ти метрам водяного столба.

Исходя из этого нам понадобятся манометры и вакуумметры с пределом шкалы до 1 кгс/см2 (kgf/cm2) или 0,1 Мра или 100 кРа. Вакуумметры для измерения давления всасывания, т.е. с какой глубины может быть поднята вода (Рис.1), манометры для измерения давления водяного столба, т.е. на какую высоту может быть поднята вода (Рис.2).

Еще понадобятся армированный шланг подходящего диаметра (Рис.3_1), несколько стягивающих хомутов (Рис.3_2) и запорный вентиль (Рис.3_3).

Для проверки на всасывание можно взять кусок плоской резины (мы использовали транспортерную ленту) и зафиксировать в ней вакуумметр (Рис.4_1). Прижав полученное устройство ко входу мотопомпы (Рис.4_2) получим данные по давлению всасывания из которых нетрудно понять с какой глубины будет поднята вода. Например с вакуумметром -0,1 Мра стрелка покажет 0,06 Мра - это соответствует примерно 6-ти метрам глубины. Перед использованием желательно резину смазать силиконовой смазкой для лучшего уплотнения.

Давление на подъем воды измеряется манометрами с положительной шкалой с такими же пределами, до 1 кгс/см2 (kgf/cm2), что так же будет соответствовать 10-ти метрам водяного столба. Но подключить в этом случае надо к выходу насоса (Рис.5). Закрыв вентиль мы получим давление и по манометру определим высоту подъема воды.

Вакуумметр так же можно использовать для определения эффективности работы пылесоса. Здесь данные определяются эмпирически.

P.S. Манометр лучше выбирать с большой шкалой (100 мм) и 1,5 классом точности. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Гарантия - не гарантия _ повреждения электродвигателей Развернуть ▼

|

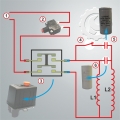

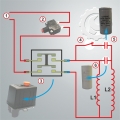

При диагностике механизмов с электродвигателями механик нередко сталкивается с ситуацией, когда необходимо определить - повреждение относится к гарантийному случаю или носит эксплуатационный характер. В этой статье речь пойдет о повреждениях основных узлов электродвигателя таких как ротор, статор, щетки (Рис.1).

Для начала следует понять как работают эти узлы между собой. Если рассматривать упрощенно, то можно сказать что эти узлы связаны между собой в одну замкнутую электрическую цепь (Рис.2). Ток поступает на одну из обмоток статора (Рис.2_А), далее на щетку, через коллектор и обмотку ротора возвращается на вторую щетку и через нее на вторую обмотку статора (Рис.2_В). Подробнее видно на упрощенной схеме (Рис.3), где входящий ток (Рис.3_А) проходит через обмотку статора (Рис.3_1), щетку (Рис.3_2), через ротор и вторую щетку (Рис.3_3) и через вторую обмотку статора (Рис.3_4) на выход (Рис.3_В). Из всего этого понятно, что любой обрыв в этой цепи приведет к прекращению работы двигателя.

Если происходит перегрузка двигателя, то наблюдается такая картина как общий разогрев обмоток двигателя. В этом случае вначале будет происходит изменение цвета лакокрасочного защитного покрытия обмоток и его разрушение. Затем следует замыкание самих обмоток между витками. И получается что количество витков, как бы, уменьшается, т.е. часть витков не участвует в процессе. И дальше процесс разрушения развивается с катастрофической скоростью. С уменьшением количества витков уменьшается общее сопротивление обмоток, что влечет за собой увеличение силы тока и как результат еще больший нагрев обмоток вплоть до их выгорания. Здесь следует отметить, что у нормально работающего двигателя самое "горячее" место это коллектор ротора. Щетки перескакивают с ламели на ламель вызывая некоторое искрение. Ротор содержит на себе обмотку, которая является нагрузкой преимущественно индуктивного характера. Разрыв такой цепи неизбежно сопровождается переходным процессом, который связан с появлением маленьких дуг от самоиндукции обмотки ротора или обмоток ротора и статора. Эти дуги и вызывают нагрев коллектора. В случаях перегрузки такой разогрев развивается по неуправляемому сценарию и может вызвать даже отрыв ламели коллектора.

По этому если мы видим общее потемнение обмоток статора или ротора, то это однозначно не гарантийный случай и относится к повреждениям эксплуатационного характера, вызванного перегрузкой электродвигателя (эффект заторможенного ротора). В данном случае неважно повреждены оба узла или один, либо ротор, либо статор. При таких повреждениях рекомендуется менять оба узла. Ранее в статье ("Диагностика и анализ неисправностей: Повреждение обмоток в электродвигателях "http://remont.tools.by/diagnostics/view/1571067412) очень подробно рассказывалось почему следует менять оба узла. Статор с потемневшими обеими обмотками (Рис.4) - не гарантия. Аналогичный ротор (Рис.5) - не гарантия.

В исключительных случаях бывает отрыв ламели из-за некачественного изготовления ротора (Рис.6). Но здесь картина будет другой. Наблюдается оторвавшаяся ламель, но обмотка имеет неповрежденный вид. Этот случай можно признать гарантийным.

Так же к гарантийным случаям можно отнести локальные повреждения обмоток ротора (Рис.7). Здесь произошел локальный пробой изоляции и в этом месте можно наблюдать частичное потемнение обмотки. Локальное повреждение статора (Рис.8_красная стрелка). Здесь видно что разогреву подверглась одна из обмоток, вторая осталась без изменений (Рис.8_оранжевая стрелка). Можно предположить что в каком-то месте обмотки был допущен брак, что и вызвало короткое замыкание с последующим потемнением и обгоранием лакового покрытия.

Из-за неудачной намотки статора возможна некоторая подвижность самой обмотки относительно статорного железа. В этом случае от естественной вибрации электродвигателя возможно протирание защитного слоя обмотки с последующим замыканием ее на корпус железа (Рис.9). Это так же можно отнести к гарантийным случаям. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

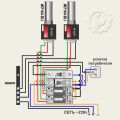

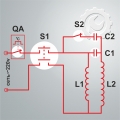

Схема подключения прессостата (1-фазные компрессоры, насосные станции) Развернуть ▼

|

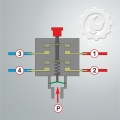

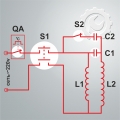

Электрическая часть компрессоров состоит из прессостата (Рис.1), конденсаторов пускового (Рис.2_А) и рабочего (Рис.2_В), реле перегрузки по току (Рис.3) и самого электродвигателя у которого имеются две обмотки пусковая и рабочая. Сопротивление обмоток некоторых моделей компрессоров описаны в статье "Сопротивление обмоток статора (таблица)". Подключение прессостата на (Рис.4) где красный цвет это входная цепь сети, а синий выходная. На (Рис.5) принцип работы прессостата. Контактная группа замыкает входную (Рис.5_1,2) и выходную (Рис.5_3,4) цепи и управляется давлением (Рис.5_Р). Принципиальная схема (Рис.6) где сетевой вход (Рис.6_1), реле перегрузки по току (Рис.6_2), прессостат (Рис.6_3), центробежный выключатель (Рис.6_4), пусковой конденсатор (Рис.6_5), рабочий конденсатор (Рис.6_6), электродвигатель с рабочей (Рис.6_L1) и пусковой (Рис.6_L2) обмотками. Как дополнительная информация: пусковая обмотка электродвигателя всегда больше рабочей и имеет большее сопротивление, пусковой конденсатор большей емкости чем рабочий. О центробежном выключателе подробно описано в статье "Принцип работы центробежного выключателя в компрессорах". На (Рис.7) электрическая схема компрессора, где (GA) реле перегрузки по току, (S1) контактная группа прессостата, (S2) контакты центробежного выключателя, (С1) рабочий конденсатор, (С2) пусковой конденсатор, (L1) рабочая обмотка электродвигателя и (L2) пусковая.

В насосных станциях прессостат подключается аналогично, входная цепь от сети, выходная цепь на электродвигатель. Остальные узлы в насосных станциях отсутствуют (реле защиты по току, центробежный выключатель, пусковые обмотка и конденсатор). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

Схемы типовые. Подключение коллекторных двигателей (диагностика) Развернуть ▼

|

Есть разные схемы подключения электродвигателей переменного тока коллекторного типа. Различия в том, что иногда добавляются всевозможные дополнительные узлы для лучшего комфорта пользователя. К ним относятся термопредохранители, тахогенераторы, датчики Холла, схемы плавного пуска, различные индикаторы и пр. Визуально это усложняет схему, но в основе все равно это можно представить как типовое подключение.

На Рис.1 подключение с одной обмоткой статора, т.е. обе обмотки статора внутри завязаны кольцом и на выходе два провода. На Рис.2 подключение в двумя обмотками и на выходе статора вы видим четыре провода. Понимая это, легко провести диагностику всех узлов двигателя, не прибегая к попеременной замене узлов наугад.

ПРИМЕР: Имеется УШМ с электроблоком плавного пуска.

НЕИСПРАВНОСТЬ: Не включается

1. Отсоединяем выключатель от схемы и прозваниваем (работает-не работает)

2. Отсоединяем эл/блок и подключаем двигатель напрямую по схеме (Рис.1, Рис.2) работает-не работает.

И уже по этим результатам можем сказать многое. И если все плохо - проверяем статор (сравниваем сопротивление обмоток) и ротор. В нашем случае это не КЗ (было бы заментно визуально), а скорее всего обрыв. Т.е. действуем методом исключения от простого к сложному. Это экономит и время, и качество ремонта, т.к. чем сложнее путь тем больше возможных ошибок. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Проверка давления (насосные станции) Развернуть ▼

|

|

Для испытания насосной станции на давление необходимы емкость с водой (Рис.1), манометр на 10bar (1МПа или 1000кПа), запорный вентиль и шланги всасывания и слива воды. Шланг всасывания должен быть снабжен обратным клапаном для предотвращения опорожнения полости шланга. Обратный клапан (Рис.2) имеет примерно такой вид, фильтрующая сетка и сам механизм запирания. Принцип работы такого клапана на Рис.3. Клапан закрыт (Рис.3,А) и открыт (Рис.3,В). Проверка происходит следующим образом. Собираем испытательную модель как на Рис.1. Где всасывающий шланг с обратным клапаном (Рис.1,1), манометр (Рис.1,А), вентиль (Рис.1,В) и сливной шланг (Рис.1,2). Перед включением заполняем водой полость насоса через специальный болт-пробку. Включаем насосную станцию с открытым вентилем и ждем когда из сливного шланга польется вода. Если этого не происходит, выключаем станцию и опять заполняем полость насоса водой. Эту операцию возможно будет необходимо повторить несколько раз. Убедившись что вода уверенно циркулирует по кругу, закрываем вентиль и наблюдаем за показаниями манометра. По показаниям давления на манометре можем судить о примерном водяном столбе. Так при показаниях (например) 7bar, 0,7МПа либо 700кПа высота водяного столба будет составлять примерно 70м. Открыть в новой вкладке

|

|

Нештатное вращение электродвигателя (насосная станция) Развернуть ▼

|

При диагностике обнаружено что двигатель вращается в противоположном от штатного направлении.

Нештатное вращение вызвано неправильной установкой статора при сборке электродвигателя. Выводы статора не совпадают с входным отверстием в коммутационной коробке (фото 1 и 2).

Данная неисправность признана гарантийным случаем. Для ремонта требуется переустановить статор развернув его на 180 градусов. Открыть в новой вкладке

Рис.1  Рис.2

|

|

|

|

Вход | Регистрация

Вход | Регистрация