|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

EHR-05-3B _ ECOTERM Развернуть ▼

|

Электрическая схема трехфазного теплогенератора ECOTERM модель EHR-05-3В

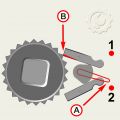

Переключатель имеет две группы контактов (Рис.1). Одна группа замыкает выводы (В)и(3), во второй группе вначале замыкаются выводы (А) и (2), затем добавляется вывод (1). Вывод (А) в этой группе общий.

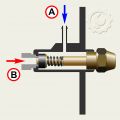

На Рис.2 состояние теплогенератора в отключенном состоянии. Электродвигатель, силовое реле на 380v, ТЭН-ы рассчитаны на 230v.

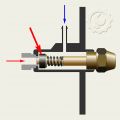

При переключении в положение вентиляции (Рис.3) подключается только электродвигатель. Теплогенератор переходит в режим вентиляции. Как видно из схемы, режима продувки здесь нет (режим когда вентилятор продолжает работать при положении переключателя "выкл." или "0").

При переводе переключателя в положение (I) (Рис.4) подключаются два ТЭН-а и происходит нагрев на 2/3 от полной мощности. В положении переключателя (II) нагрев происходит на полную мощность (Рис.5).

В случае перегрева устройства срабатывает предохранительный термостат (Рис.6). Такое может произойти, если устройство расположено напротив препятствия, ограничивающего выход горячего воздуха. При срабатывании термостата происходит отключение силового реле (обрывается питание обмотки), независимо от положения переключателя. Прекращается нагрев, вентилятор при этом продолжает работать. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (нагрев 2\3)  Рис.5 (нагрев полн.)  Рис.6 (продувка)  Рис.7 (авария)

|

|

EHR-05-1B _ ECOTERM Развернуть ▼

|

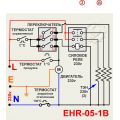

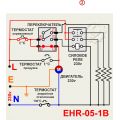

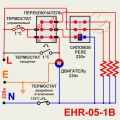

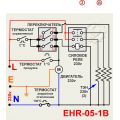

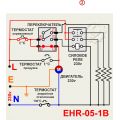

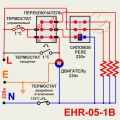

Электрическая схема однофазного теплогенератора ECOTERM модель EHR-05-1В

Переключатель имеет две группы контактов (Рис.1). Одна группа замыкает выводы (В)и(3), во второй группе вначале замыкаются выводы (А) и (2), затем добавляется вывод (1). Вывод (А) в этой группе общий.

На Рис.2 состояние теплогенератора в отключенном состоянии. Электродвигатель, силовое реле и ТЭН-ы рассчитаны на 230v.

При переключении в положение вентиляции (Рис.3) подключается только электродвигатель. Теплогенератор переходит в режим вентиляции. Как видно из схемы, режима продувки здесь нет (режим когда вентилятор продолжает работать при положении переключателя "выкл." или "0").

При переводе переключателя в положение (I) (Рис.4) подключаются два ТЭН-а и происходит нагрев на 2/3 от полной мощности. В положении переключателя (II) нагрев происходит на полную мощность (Рис.5).

В случае перегрева устройства срабатывает предохранительный термостат (Рис.6). Такое может произойти, если устройство расположено напротив препятствия, ограничивающего выход горячего воздуха. При срабатывании термостата происходит отключение силового реле (обрывается питание обмотки), независимо от положения переключателя. Прекращается нагрев и отключается вентилятор. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (нагрев 2\3)  Рис.5 (нагрев полн.)  Рис.6 (продувка)  Рис.7 (авария)

|

|

EHR-03-1A _ ECOTERM Развернуть ▼

|

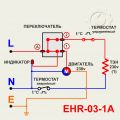

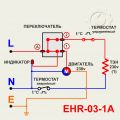

Электрическая схема однофазного теплогенератора ECOTERM модель EHC-02-1A

Маркировка выводов выключателя на Рис.1. Внутри две пары контактов, вывод (А) общий. Попеременно замыкается пара (А)-(1), затем добавляется пара (А)-(2).

На Рис.2 теплогенератор в отключенном состоянии. Предохранительный термостат в замкнутом состоянии.

На Рис.3 теплогенератор в состоянии вентиляции. Электродвигатель начинает работать, а ТЭН-ы отключены. ВНИМАНИЕ! Для работы электродвигателя, кроме переключателя режима работы, необходимо переключить регулятор температуры во включенное состояние (Рис.4). По схеме видно, что в цепи питания двигателя регулятор и переключатель соединены последовательно.

На Рис.5 показан режим нагрева. Подключается вторая пара контактов переключателя.

На Рис.6 показано состояние аварийного отключения ТЭН-ов при перегреве. Предохранительный термостат при этом размыкается, обрывая цепь питания ТЭН-ов. Вентилятор при этом будет вращаться. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (регулировка)  Рис.5 (нагрев)  Рис.6 (авария)

|

|

EHR-02-1A _ ECOTERM Развернуть ▼

|

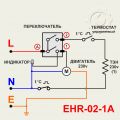

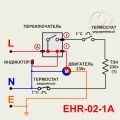

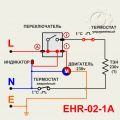

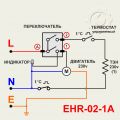

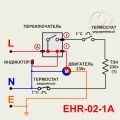

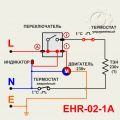

Электрическая схема однофазного теплогенератора ECOTERM модель EHC-02-1A

Маркировка выводов выключателя на Рис.1. Внутри две пары контактов, вывод (А) общий. Попеременно замыкается пара (А)-(1), затем добавляется пара (А)-(2).

На Рис.2 теплогенератор в отключенном состоянии. Предохранительный термостат в замкнутом состоянии.

На Рис.3 теплогенератор в состоянии вентиляции. Электродвигатель начинает работать, а ТЭН-ы отключены. ВНИМАНИЕ! Для работы электродвигателя, кроме переключателя режима работы, необходимо переключить регулятор температуры во включенное состояние (Рис.4). По схеме видно, что в цепи питания двигателя регулятор и переключатель соединены последовательно.

На Рис.5 показан режим нагрева. Подключается вторая пара контактов переключателя.

На Рис.6 показано состояние аварийного отключения ТЭН-ов при перегреве. Предохранительный термостат при этом размыкается, обрывая цепь питания ТЭН-ов. Вентилятор при этом будет вращаться. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (регулятор)  Рис.5 (нагрев)  Рис.6 (авария)

|

|

EHC-22-3B _ ECOTERM Развернуть ▼

|

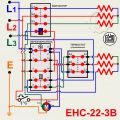

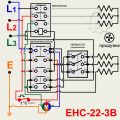

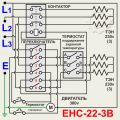

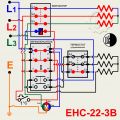

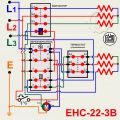

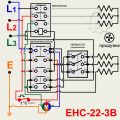

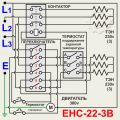

Электрическая схема трехфазного теплогенератора ECOTERM модель EHC-22-3В

В данной модели переключатель имеет четыре положения включения (Рис.1). Отключенное состояние, вентиляция, режим нагрева на 1\2 от полной мощности и полный нагрев, когда работают все 6 ТЭН-ов. Распиновка контактов выключателя показана на Рис.1. Контактные группы замыкаются поочередно. Порядок замыкания контактов можно будет проследить по дальнейшим схемам.

На Рис.2 показано состояние теплогенератора в отключенном состоянии. Для простоты восприятия фазы питающей сети обозначены разными цветами. Так легче проследить работу устройства.

При первом переключении в положение вентиляции (Рис.3) замыкаются две пары контактов, обеспечивая питанием электродвигатель.

На Рис.4 включается регулируемый термостат для обеспечения дальнейшей работы устройства, но при этом питание на ТЭН-ы не подается.

При переводе переключателя в следующее положение (Рис.5) происходит нагрев на 1\2 от полной мощности. Подключаются три ТЭН-а из шести имеющихся.

Следующее положение переключателя включает полный нагрев (Рис.6) последнее положение переключателя. Работают все шесть ТЭН-ов.

При переводе переключателя в нулевое положение (отключено) может получится так, что теплогенератор слишком разогрет и требуется охлаждение. В этом случае срабатывает термостат продувки (Рис.7), включая параллельную цепь питания электродвигателя с вентилятором. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рс.4 (регулятор)  Рис.5 (нагрев 1\2)  Рис.6 (нагрев полн.))  Рис.7 (продувка)

|

|

EHC-15-3B _ ECOTERM Развернуть ▼

|

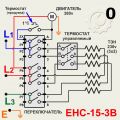

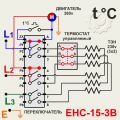

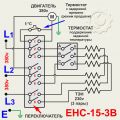

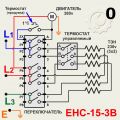

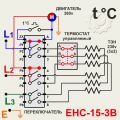

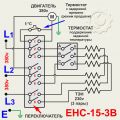

Электрическая схема трехфазного теплогенератора ECOTERM модель EHC-15-3В

Переключатель имеет пять положений включения (Рис.1). Отключенное состояние, вентиляция, режим нагрева на 1\3 от полной мощности, нагрев на 2\3 и полный нагрев, когда работают все 6 ТЭН-ов. Распиновка контактов выключателя показана на Рис.1. Контактные группы замыкаются своеобразным образом. Порядок замыкания контактов можно будет проследить по дальнейшим схемам.

На Рис.2 показано состояние теплогенератора в отключенном состоянии. Для простоты восприятия фазы питающей сети обозначены разными цветами. Так легче проследить работу устройства.

При первом переключении в положение вентиляции (Рис.3) замыкаются две пары контактов, обеспечивая питанием электродвигатель.

На Рис.4 включается регулируемый термостат для обеспечения дальнейшей работы устройства, но при этом питание на ТЭН-ы не подается.

При переводе переключателя в следующее положение (Рис.5) происходит нагрев на 1\3 от полной мощности. Подключаются два ТЭН-а из шести имеющихся. Обратите внимание на порядок замыкания контактных групп переключателя.

Следующее положение переключателя обеспечивает нагрев на 2\3 от полной мощности, подключив еще два ТЭН-а (Рис.6). И наконец полный нагрев (Рис.7) последнее положение переключателя. Работают все шесть ТЭН-ов.

При переводе переключателя в нулевое положение (отключено) может получится так, что теплогенератор слишком разогрет и требуется охлаждение. В этом случае срабатывает термостат продувки (Рис.8), включая параллельную цепь питания электродвигателя с вентилятором. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (регулировка))  Рис.5 (нагрев 1\3)  Рис.6 (нагрев 2\3)  Рис.7 (нагрев полн.))  Рис.8 (продувка)

|

|

EHC-09-3B _ ECOTERM Развернуть ▼

|

Электрическая схема трехфазного теплогенератора ECOTERM модель EHC-09-3В

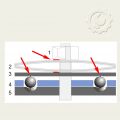

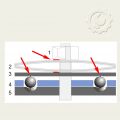

Переключатель имеет две группы контактов (Рис.1). Одна группа замыкает выводы (В)и(3), во второй группе вначале замыкаются выводы (А) и (2), затем добавляется вывод (1). Вывод (А) в этой группе общий.

На Рис.2 состояние теплогенератора в отключенном состоянии. Электродвигатель, силовое реле на 380v, ТЭН-ы рассчитаны на 230v.

При переключении в положение вентиляции (Рис.3) подключается только электродвигатель. Теплогенератор переходит в режим вентиляции. Как видно из схемы, режима продувки здесь нет (режим когда вентилятор продолжает работать при положении переключателя "выкл." или "0").

При переводе переключателя в положение (I) (Рис.4) подключаются два ТЭН-а и происходит нагрев на 2/3 от полной мощности. В положении переключателя (II) нагрев происходит на полную мощность (Рис.5).

В случае перегрева устройства срабатывает предохранительный термостат (Рис.6). Такое может произойти, если устройство расположено напротив препятствия, ограничивающего выход горячего воздуха. При срабатывании термостата происходит отключение силового реле (обрывается питание обмотки), независимо от положения переключателя. Прекращается нагрев, вентилятор при этом продолжает работать. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (нагрев 2\3)  Рис.5 (нагрев полн.)  Рис.6 (продувка)  Рис.7 (авария)

|

|

EHC-05-3B _ ECOTERM Развернуть ▼

|

Электрическая схема трехфазного теплогенератора ECOTERM модель EHC-05-3В

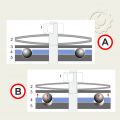

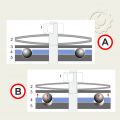

Переключатель имеет две группы контактов (Рис.1). Одна группа замыкает выводы (В)и(3), во второй группе вначале замыкаются выводы (А) и (2), затем добавляется вывод (1). Вывод (А) в этой группе общий.

На Рис.2 состояние теплогенератора в отключенном состоянии. Электродвигатель, силовое реле на 380v, ТЭН-ы рассчитаны на 230v.

При переключении в положение вентиляции (Рис.3) подключается только электродвигатель. Теплогенератор переходит в режим вентиляции. Как видно из схемы, режима продувки здесь нет (режим когда вентилятор продолжает работать при положении переключателя "выкл." или "0").

При переводе переключателя в положение (I) (Рис.4) подключаются два ТЭН-а и происходит нагрев на 2/3 от полной мощности. В положении переключателя (II) нагрев происходит на полную мощность (Рис.5).

В случае перегрева устройства срабатывает предохранительный термостат (Рис.6). Такое может произойти, если устройство расположено напротив препятствия, ограничивающего выход горячего воздуха. При срабатывании термостата происходит отключение силового реле (обрывается питание обмотки), независимо от положения переключателя. Прекращается нагрев, вентилятор при этом продолжает работать. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (нагрев 2\3)  Рис.5 (нагрев полн.)  Рис.6 (авария)

|

|

EHC-05-1B _ ECOTERM Развернуть ▼

|

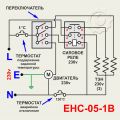

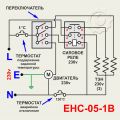

Электрическая схема однофазного теплогенератора ECOTERM модель EHC-05-1В

Переключатель имеет две группы контактов (Рис.1). Одна группа замыкает выводы (В)и(3), во второй группе вначале замыкаются выводы (А) и (2), затем добавляется вывод (1). Вывод (А) в этой группе общий.

На Рис.2 состояние теплогенератора в отключенном состоянии. Электродвигатель, силовое реле и ТЭН-ы рассчитаны на 230v.

При переключении в положение вентиляции (Рис.3) подключается только электродвигатель. Теплогенератор переходит в режим вентиляции. Как видно из схемы, режима продувки здесь нет (режим когда вентилятор продолжает работать при положении переключателя "выкл." или "0").

При переводе переключателя в положение (I) (Рис.4) подключаются два ТЭН-а и происходит нагрев на 2/3 от полной мощности. В положении переключателя (II) нагрев происходит на полную мощность (Рис.5).

В случае перегрева устройства срабатывает предохранительный термостат (Рис.6). Такое может произойти, если устройство расположено напротив препятствия, ограничивающего выход горячего воздуха. При срабатывании термостата происходит отключение силового реле (обрывается питание обмотки), независимо от положения переключателя. Прекращается нагрев, вентилятор при этом продолжает работать. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (нагрев 2\3)  Рис.5 (нагрев полн.)  Рис.6 (авария)

|

|

EHC-03-1B _ ECOTERM Развернуть ▼

|

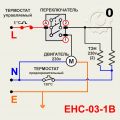

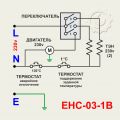

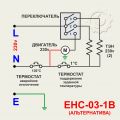

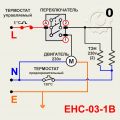

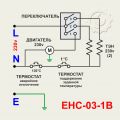

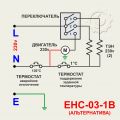

Электрическая схема однофазного теплогенератора ECOTERM модель EHC-03-1В

Маркировка выводов выключателя на Рис.1. Внутри две пары контактов, вывод (А) общий. Попеременно замыкается пара А-1, затем добавляется пара А-2.

На Рис.2 термогенератор в отключенном состоянии. Предохранительный термостат в замкнутом состоянии.

На Рис.3 термогенератор в состоянии вентиляции. Электродвигатель начинает работать, а ТЭН-ы отключены. ВНИМАНИЕ! Для работы электродвигателя, кроме переключателя режима работы, необходимо переключить регулятор температуры во включенное состояние. По схеме видно, что в цепи питания двигателя регулятор и переключатель соеденины последовательно.

На Рис.4 показан режим нагрева. Подключается вторая пара контактов переключателя.

На Рис.5 показано состояние аварийного отключения ТЭН-ов при перегреве. Предохранительный термостат при этом размыкается, обрывая цепь питания ТЭН-ов. Вентилятор при этом будет вращаться. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Рис.3 (вентил.)  Рис.4 (нагрев)  Рис.5 (авария)

|

|

EHC-02-1A _ ECOTERM Развернуть ▼

|

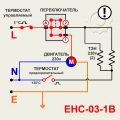

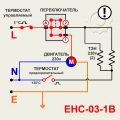

Электрическая схема однофазного теплогенератора ECOTERM модель EHC-02-1A

Маркировка выводов выключателя на Рис.1. Внутри две пары контактов, вывод (А) общий. Попеременно замыкается пара (А)-(1), затем добавляется пара (А)-(2).

На Рис.2 теплогенератор в отключенном состоянии. Предохранительный термостат в замкнутом состоянии.

На Рис.3 теплогенератор в состоянии вентиляции. Электродвигатель начинает работать, а ТЭН-ы отключены. ВНИМАНИЕ! Для работы электродвигателя, кроме переключателя режима работы, необходимо переключить регулятор температуры во включенное состояние. По схеме видно, что в цепи питания двигателя регулятор и переключатель соединены последовательно.

На Рис.4 показан режим нагрева. Подключается вторая пара контактов переключателя.

На Рис.5 показано состояние аварийного отключения ТЭН-ов при перегреве. Предохранительный термостат при этом размыкается, обрывая цепь питания ТЭН-ов. Вентилятор при этом будет вращаться. Открыть в новой вкладке

ЛОГО  Рис.1 (переключ.)  Рис.2 (отключ.)  Зис.3 (нагрев)  Рис.4 (продувка)  Рис.5 (авария)

|

|

ECOTERM модель ЕНR серия 1А и серии 1В (однофазные) Развернуть ▼

|

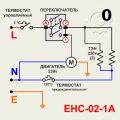

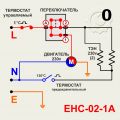

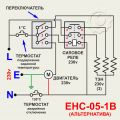

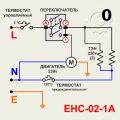

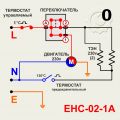

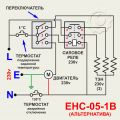

Электрическая схема однофазного теплогенератора ECOTERM модель ЕНR, серии 1A и серии 1В

Штатные схемы теплогенераторов представлена на рисунках (ЕНR-02-1А), (ЕНR-03-1А) и (ЕНR-05-1В). Модели ЕНR-02-1А и ЕНR-03-1А идентичны и отличаются мощностью ТЭНов. Режим работы простой: 1-вентиляция, 2-нагрев. В модели ЕНR-05-1В используется уже 3 ТЭНа и жежим работы здесь такой. В первом положении происходит вентиляция без нагрева. Во втором положении включаются 2 ТЭНа и в третьем положении подключается еще один ТЭН.

В конструкции имеется аварийный термостат, который должен сработать при нештатной ситуации, например возгорание. На схеме он обозначен как "ТЕРМОСТАТ аварийное отключение". При срабатывании он обесточит ТЭНы, но электродвигатель при этом будет продолжать свою работу. Если произошло возгорание, то вентилятор только будет раздувать огонь. В этом случае пользователю необходимо в спешном порядке обесточить устройство в ручном режиме, повернув переключатель в выключенное состояние. В этой статье можем предложить альтернативный вариант подключения (ЕНR-05-1В альт.). Предлагаем вывод обмотки двигателя завести не перед термостатом, а после него. На рисунке он обозначен красной линией. В этом варианте срабатывание аварийного термостата обесточит не только ТЭНы, но и сам двигатель (термостат обозначен красным цветом).

Открыть в новой вкладке

ЛОГО  ЕНR-02-1А  ЕНR-03-1А  ЕНR-05-1В  ЕНR-05-1В альт.

|

|

ECOTERM модель ЕНС серия 3В (трехфазные) Развернуть ▼

|

Электрические схемы трехфазных теплогенераторов ECOTERM модель ЕНС, серии 3В.

Штатные схемы теплогенераторов представлена на рисунках ЕНС-05-3В, ЕНС-09-3В, ЕНС-15-3В, ЕНС-22-3В. В 5-ти и 9-ти киловольтных нагревателях используется 3 ТЭНа. В 15-ти и 22-ух киловольтных теплогенераторах используется 6 ТЭНов. Все ТЭНы расчитаны на 230v и включены парнопоследовательно междуфазами. Электродвигатели во всех моделях расчитаны на 380v. Переключатели в моделях 5-ти, 9-ти и 15-ти киловатных имеют 3 режима работы - режим вентиляции, малый нагрев и полное включение всех 3-х ТЭНов. Переключатель режимов работы в 22-ух киловантном нагревателе имеет 5 положений и 4 режима работы. Первое положение - режим вентиляции, во втором положении подключается одна пара ТЭНов, в третьем две пары и в третьем все три пары (Рис. Переключатель).

Как описывалось ранее, предохранительный термостат отключает только ТЭНы, но электродвигатель при этом будет продолжать свою работу. Если произошло возгорание, то вентилятор будет раздувать огонь, создавая и без того неблагоприятную ситуацию. В этом случае пользователю необходимо в спешном порядке обесточить устройство в ручном режиме, повернув переключатель в выключенное состояние. Для 5-ти и 9-ти киловатных теплогенераторов можно предложить альтернативное подключение электровентилятора, при котором в случае аварийной ситуации устройство будет полностью обесточиваться. Такое подключение предложено на рис. ЕНС-05-3В альт. и ЕНС-09-3В альт. Подключение обозначено красной линией. Открыть в новой вкладке

ЛОГО  ЕНС-05-3В  ЕНС-05-3В альт.  ЕНС-09-3В  ЕНС-09-3В альт.  ЕНС-15-3В  Переключатель  ЕНС-22-3В

|

|

ECOTERM модель ЕНС серия 1В (однофазные) Развернуть ▼

|

Электрические схемы однофазных теплогенераторов ECOTERM модель ЕНС, серии 1В

Штатная схема теплогенераторов представлена на рисунках (ЕНС-03-1В и ЕНС-05-1В). ЕНС-03-1В это 3-х киловаттный теплогенератор и ЕНС-05-1В 5-ти киловаттный. В 3-х киловаттном нагревателе используется два ТЭНа, подключенных непосредственно через переключатель. Силовое реле здесь отсутствует. В положении переключателя "1" включается только вентилятор. В положении "2" подключается один из ТЭНов. В положении "3" включены оба ТЭНа. Регулировка заданной температурой осуществляется термостатом (на схеме обозначен как "ТЕРМОСТАТ поддержание заданной температуры"). Аварийный термостат подключен последовательно с термостатом управления.

В 5-ти киловаттном нагревателе используется 3 ТЭНа и уже включено в конструкцию силовое реле. В первом положении переключателя "1" включается вентилятор. Во втором положении "2", через силовое реле подключается 2 ТЭНа. И в 3-м положении "3" дополнительно подключается еще один ТЭН непосредственно через переключатель, минуя силовое реле.

Как описывалось ранее, предохранительный термостат отключает только ТЭНы, но электродвигатель при этом будет продолжать свою работу. Если произошло возгорание, то вентилятор будет раздувать огонь, создавая и без того неблагоприятную ситуацию. В этом случае пользователю необходимо в спешном порядке обесточить устройство в ручном режиме, повернув переключатель в выключенное состояние.

В данной статье можем предложить альтернативные варианты подключения (ЕНС-03-1В альт. и ЕНС-05-1В альт.). Предлагаем вывод обмотки двигателя завести не перед термостатом, а между аварийным термостатом и термостатом регулировки температуры. На рисунке альтернативное подключение обозначено красными линиями. В этом варианте срабатывание аварийного термостата обесточит не только ТЭНы, но и сам двигатель. Открыть в новой вкладке

ЛОГО  ЕНС-03-1В  ЕНС-03-1В альт.  ЕНС-05-1В  ЕНС-05-1В альт.

|

|

Коды ошибок теплогенераторов (расшифровка) Развернуть ▼

|

Расшифровка кодов ошибок теплогенераторов ECO, ECOTERM, ASILAK.

ECO (Рис.1)

-- E01 – ПЕРЕГРЕВ

Сработала термозащита

-- Е02 - Обнаружено пламя в камере сгорания, хотя розжиг не производился / неисправен

фотоэлемент

-- Е03 - Нет воспламенения в камере сгорания: все 3 попытки розжига неудачны.

Возможные причины: недостаток топлива, забита форсунка, фильтр или шланг засорены,

низкое давление, не работает блок розжига (вышел из строя трансформатор,

повреждены провода или электроды), очень высокая влажность, не работает

электродвигатель

-- Е04 - Неисправен датчик температуры

ECOTERM газовые (Рис.2)

-- Е0 - Электрод (ионизационный датчик)обнаружения воспламенения подключен неправильно.

Неправильная полярность при подключении электрода обнаружения воспламенения.

Недостаточное количество газа в газовом баллоне.

Засорение сопла, электромагнитного клапана или медной трубки, препятствующее потоку

газа.

-- Е1 - ПЕРЕГРЕВ

Недостаточное количество газа в газовом баллоне.

Задняя решетка закрыта или расположена слишком близко к стене.

Срабатывание защиты от перегрева из-за высокой температуры в помещении.

-- Е2 - Неисправен датчик температуры

-- Е3 - Срабатывание защиты от низкого напряжения (ниже 176 В)

ECOTERM дизельные (Рис.3)

-- Е1 - НЕ ВКЛЮЧАЕТСЯ ВЕНТИЛЯТОР

Электропитание неисправно.

Электродвигатель неисправен (повреждена обмотка) или заблокирован ротор

(неисправны подшипники).

Вентилятор заблокирован (что-то попало под крыльчатку вентилятора).

Соединения выключателя ослаблены или неисправны (подгорели).

Заблокирован или неисправен топливный насос.

-- Е1 - ВЕНТИЛЯТОР ВКЛЮЧАЕТСЯ, НО СРАБАТЫВАЕТ ПРЕДОХРАНИТЕЛЬНЫЙ МЕХАНИЗМ

Поток дизельного топлива слабый или отсутствует.

Засорена топливная магистраль.

Сопло засорено или неисправно (механические повреждения).

Фотоэлемент загрязнен или неисправен.

Забита камера сгорания (большое количество нагара) или заблокировано входное

отверстие пушки.

Факел дизельного топлива после горелки не зажигается (плохой распыл).

Дизельное топливо плохого качества (наличие примеси или мусора).

-- Е1 - ОТКЛЮЧАЕТСЯ ВО ВРЕМЯ РАБОТЫ, СРЫВАЕТСЯ ПЛАМЯ

Сорвалось пламя. Для сброса, переведите выключатель питания в положение «0»,

а затем в положение «1».

Нестабильное сгорание топлива, недостаточный поток воздуха.

Сработал датчик перегрева.

-- Е2 - НЕИСПРАВЕН ДАТЧИК ТЕМПЕРАТУРЫ

Датчик температуры неисправен, либо нарушено электрическое соединение (плохой

контакт, повреждена проводка)

-- LC - НЕУДАЧНЫЕ 3 ПОПЫТКИ ПОДЖИГА

Включите и выключите пушку 3 раза в течение 10 секунд

ASILAK (Рис.4)

-- Е1 - ОТКЛЮЧАЕТСЯ ПОСЛЕ НЕПРОДОЛЖИТЕЛЬНОЙ РАБОТЫ

Неправильно выставлено давление

Загрязнен входной/выходной патрубок или воздушный фильтр (поролон)

Загрязнен топливный фильтр

Загрязнена форсунка

Загрязнена линза фотоэлемента

Неправильная установка фотоэлемента (не видит пламя)

Повреждение фотоэлемента

Плохое соединение между основной платой и фотоэлементом (плохой контакт, повреждена

проводка)

-- Е2 - НЕИСПРАВЕН ДАТЧИК ТЕМПЕРАТУРЫ

Неисправен датчик или отсутствует соединение по электроцепи (плохой контакт,

повреждена проводка)

"_ _" - ПЕРЕГРЕВ

Термодатчик перегрелся из-за плохой продувки (неисправна крыльчатка вентилятора,

заблокирован подвод воздуха, например из-за близкого расположения пушки у стены)

Перегорел предохранитель на плате (PCB)

Плохое соединение термодатчика с платой (PCB)

Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис.3  Рис. 4

|

|

Статор, подключение DB-1305 Развернуть ▼

|

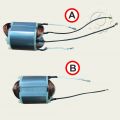

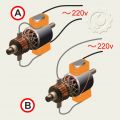

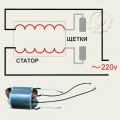

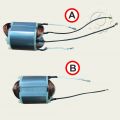

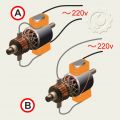

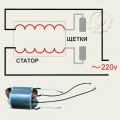

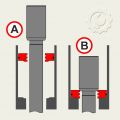

Статор к сверлильному станку WORTEX DB-1305 сейчас имеет два варианта исполнения. Ранее поставлялись статора с четырьмя выводами (Рис.1_А). Позже производитель стал предлагать статора с двумя выводами (Рис.1_В). Оба варианта статоров проходят по одному артикулу (JFDP40-5-61) Подключение статора с четырьмя выводами такое: два белых провода идут на щетки, а два черных через выключатель на питание 220v (Рис.2_А). Двухпроводной вариант статора подключается следующим образом. Белый провод подключается к щетке, черный к сети питания 220v (Рис.2_В).

Схематическое обозначение подключения статора с четырьмя выводами на Рис.3, с двумя на Рис.4. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Схемы HPW-1825RSE Развернуть ▼

|

Схема подключения электрических цепей очистителей высокого давления ЕСО серии HPW. Открыть в новой вкладке

ЛОГО  HPW-1825 RSE

|

|

Предохранительная муфта, срабатывает при легкой нагрузке (шуруповерты) Развернуть ▼

|

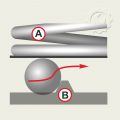

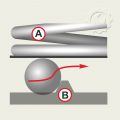

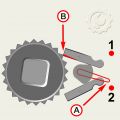

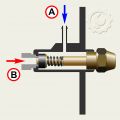

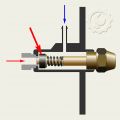

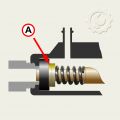

Нередки случаи обращения в СЦ с претензией на некорректное срабатывание трещотки: "проскакивает", "рано срабатывает", "не затягивается винт, шуруп, трещотка не держит усилие затяжки". Все эти претензии относятся к износу зубьев одного узла - опорной шайбы ограничительной муфты (Рис.1).

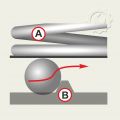

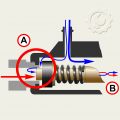

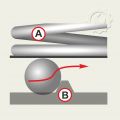

Механизм простой. Пружина (Рис.2_А) прижимает через шайбу шарик к опорной муфте (Рис.2_В). При вращении шпинделя шуруповерта шарик упирается в зуб опорной шайбы, обеспечивая некоторое сопротивление свободному проворачиванию шпинделя. При превышении некоторой нагрузки пружина сжимается и по наклонной плоскости зуба пропускает шарик дальше к следующему зубу. Чем сильнее усилие пружины, тем сильнее сопротивление к проворачиванию шпинделя. Так регулируется степень затяжки шурупов и винтов.

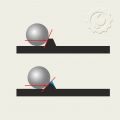

При каждом срабатывании трещотки происходит микро удар шарика по зубу опорной шайбы (Рис.3_GIF). В результате появляется выработанное углубление на зубьях шайбы (Рис.4).И чем больше эта выработка, тем легче в дальнейшем шарику преодолевать препятствие. Шарик упирается не в острую грань зуба (Рис.5_1, синяя линия), а двигается по накатанной траектории (Рис.5_2, красная линия). Угол сопротивления качению становится меньше (Рис.6).

Из всего выше сказанного делаем вывод. Срабатывание трещотки это сигнал к тому, что процесс закручивания закончен и "трещать" дальше нет смысла. Чем меньше с этом режиме работает шуруповерт, тем больший срок службы будет у этого узла. Недопустимо использовать трещотку шуруповерта как ударный механизм. Для этого есть другой инструмент.

Вывод: Ограничительная муфта это расходный материал. Износ фиксирующих зубцов опорной шайбы ограничительной муфты является результатом интенсивной эксплуатации инструмента и гарантией не является. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3_GIF  Рис. 4  Рис. 5  Рис. 6

|

|

Предохранительная муфта, срабатывает при легкой нагрузке (перфораторы) Развернуть ▼

|

Заявление клиента на неисправность: «При незначительной нагрузке слышен характерный треск и не вращается оснастка».

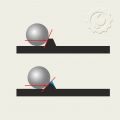

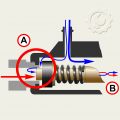

Причиной таких жалоб является срабатывание предохранительных узлов, которые предназначены для фиксирования оснастки с редукторным механизмом. Предохранительные механизмы, в таких устройствах как перфоратор, шуруповерт и им подобные, предназначены для безопасности оператора. Иногда перфоратор может заклинить в пробиваемом отверстии. Это состояние чревато поломкой насадки, самого перфоратора или нанесением травмы рабочему вследствие резкого рывка инструмента, возникающего при мгновенной остановке бура. Для этого перфораторы снабжены предохранительной муфтой, которая служит для остановки вращения патрона при заклинивании инструмента в отверстии. Надо понимать, что это случай аварийный и частое срабатывание весьма не желательно. И вот почему.

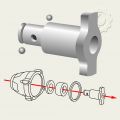

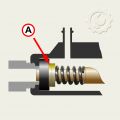

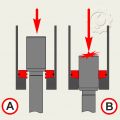

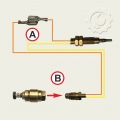

Работа предохранительной муфты видна на Рис.1, где А1-прижимная гайка, А2-прижимной механизм, А3-опорная шайба, прижимающая шарики, А4-сепаратор с шариками, А5-шестерня с углублениями под шарики. Роль прижимного механизма на рисунке выполняют пружинные тарельчатые шайбы. Иногда в конструкции может быть использована витая пружина. В качестве блокирующего элемента могут быть шарики, ролики или две сопряженные детали с трапецевидными выступами, которые входят в зацепление между собой.

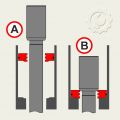

Рис.2 - под воздействием внешней силы шарик упирается в препятствие (Рис.2_В). Механизм заблокирован и редуктор вращает оснастку. Как только оснастка застрянет в материале при вращающемся редукторе, нагрузка на шарик возрастет и при превышении какого-то значения пружина (Рис.2_А) будет не в состоянии удерживать шарик в заблокированном положении, она сожмется. Шарик при этом перепрыгнет через препятствие (Рис.2_красная стрелка). Наглядно это можно увидеть на Рис.3_GIF. В результате таких перескакиваний, шарик ударяется о препятствие, вызывая срабатывание прилегающих поверхностей. Появляются зазоры (Рис.4_отмечены красным), усиливающие люфты в механизме. При появлении люфтов дальше процесс разрушения будет происходить лавинообразно, т.к. в зазорах появится дополнительный ударный момент. Рис.5- выработка на шестерне, между углублениями под шарики образовалась "дорожка"; Рис.6- "дорожка на опорной шайбе".

Даже незначительные повреждения граней в сопряженных узлах, в данных механизмах, НЕ ДОПУСТИМЫ (!), от слова "совсем". На Рис.7 блокировочный узел в стволе инструмента WORTEX RH-3239. Он не относится к предохранительной муфте, но и тут все грани зацепления должны быть просто идеальными. Грани отмечены красными стрелками.

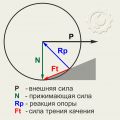

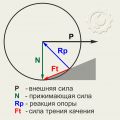

Чуть подробнее о причине такого требования к этим узлам (для терпеливых и желающих подробно разобраться). Под шариками образуется, пусть и незначительная на первый взгляд, выработка (Рис.8). Для примера деталь от шуруповерта (Рис.9) с подобной "дорожкой". На Рис.10 красная стрелка- внешняя сила, приложенная к шарику и заставляющая его двигаться слева на право (по схеме). Белыми стрелками, вертикальная- прижимающая сила, это действие пружины на шарик и наклонная- противодействующая реакция опоры. Между этими стрелками образуется некий угол. На нижней схеме угол меньше, т.к. точка опоры стала ниже из-за выработки грани.

Рис.11- схема из которой понятно все выше сказанное. От угла между вектором прижимающей силы (N) и обратным вектором реакции опоры (Rp) есть вектор (Ft) обратный внешней силе (P). Этот вектор называется сила трения качения. Он и препятствует перемещению шарика. И чем эта сила больше, тем больше шансов удержать шарик на месте. Конструктивным решением эта сила имеет определенное значение и малейшее отклонение от этих расчетов неминуемо обернется выше описанными проблемами. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10  Рис. 11

|

|

Редуктор. Треск в редукторе, отсутствует вращение (шуруповерт) Развернуть ▼

|

На шуруповёрте имеется шкала, с помощью которой можно регулировать непосредственную силу вращения. Поворачивая регулятор, вы выбираете нужный вам режим. Этим же регулятором можно выбрать режим сверления.

Есть несколько правил, которые позволяют значительно продлить срок службы устройства.

1.Избегать сверления шуруповертом твёрдые, бетонные и каменные поверхности, прилагая чрезмерное усилие (для этого есть другие устройства)

2.Не переключать регулятор во время работы шуруповерта

3.После переключения скорости необходимо убедиться что шестерни-сателлиты зашли плотно в зацепление, включив шуруповерт без нагрузки.

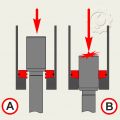

Частым повреждением является износ блокировочных зубьев на подвижной шестерне переключения скоростей. На рис.1 пример такого повреждения. При не полностью включенном переключателе (спешка, неаккуратность, невнимательность) происходит проскальзывание зубьев. При неоднократном проскальзывании получается износ зубьев шестерни (Рис.2) - редуктор разрезан для наглядности. В дальнейшем, даже при незначительной нагрузке, редуктор начинает трещать и устройство становится не пригодным для эксплуатации.

Такие повреждения носят эксплуатационный характер и являются результатом либо неаккуратного, либо интенсивного использования инструмента и гарантийным случаем не являются.

В пластиковом исполнении блокировочных зубьев, повреждение происходит на ответной части (Рис.3). Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3

|

|

Укладка проводов статора, выключателя (WORTEX BD-2030) Развернуть ▼

|

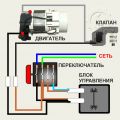

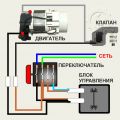

При сборке шуруповертов часто возникают проблемы с функционированием выключателя. После сборки выключатель то не нажимается, то заедает в каком-нибудь положении. Вся проблема в неправильной укладке проводов, проходящих под выключателем. Неправильно уложенные провода смещают выключатель в сторону, в результате получается притирание клавиши выключателя о корпус. Это касается многих моделей шуруповертов. В некоторых моделях конструкторское решение более удачное, в каких-то приходится постараться что бы уложить правильно. Но во всех случаях от механика требуется аккуратность и неторопливые действия. Данный случай предлагается разобрать на примере аккумуляторной дрели-шуруповерте WORTEX BD-2030.

Провода под выключателем должны располагаться в один ряд (Рис.1). Предварительно следует убедиться, что выходящий от статора жгут проводв (Рис.2) расправлен и под выключатель уходит в один ряд без нахлестов. Это важный момент, на который не всегда обращают внимание. Под выключателем провода вроде как расправлены и уложены правильно, но из-за нахлеста проводов в начале укладки отклоняет верхнюю часть выключателя, провоцируя притирание клавиши.

Далее укладываем выключатель в штатное ложе. Выключатель должен лечь свободно. Провода от выключателя должны поместиться в свободное пространство между крепежными отверстиями (Рис.3). Не забываем про светодиодную проводку. Она тоже должна быть уложена в штатный канал и не должна мешать положению выключателя (Рис.4). На Рис.5 провод от контроллера к коннектору.

При сборке корпуса половинки должны сойтись точно без приложения каких-либо усилий. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Слабый удар (RH-2829F) Развернуть ▼

|

Жалоба клиента на слабый удар в новом перфораторе WORTEX RH-2829F может быть связана с ошибкой при сборке на заводе производителе. Обнаружены случаи когда в модель RH-2829F были поставлены качающиеся подшипники от модели RH-2427F (Рис.1_А) и (Рис.1_В).

При беглом взгляде они почти не отличаются и по посадочным размерам абсолютно взаимозаменяемы (Рис.1). Визуально же отличить их можно по верхней проточке. В модели RH-2829F она несколько больше (Рис.1_1) чем в модели RH-2427F (Рис.1_2).

Пример с верхней проточкой приведен для визуального отличия. Проблема же заключается в том, что у модели RH-2829F приводной поводок имеет больший угол наклона чем в модели RH-2427F (Рис.1_3) и (Рис.1_4). В результате ход ударного механизма у подшипника модели RH-2829F больше (Рис.2). А это напрямую влияет на энергию удара. Установив штатный подшипник мы решим проблему. Открыть в новой вкладке

|

|

Не достается бита (CWR 0118) Развернуть ▼

|

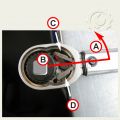

Не редки случаи, когда приходят в ремонт новые инструменты с жалобой от пользователей "не вынимается бита из гайковерта". Это, в частности, касается гайковертов модели WORTEX CWR0118 (Рис.1).

Наиболее вероятной причиной является недоукомплектованность фиксирующего механизма. Если смотреть схему к этому устройству, то этот механизм обозначен как шпиндель ударный CWR0118 (арт.YN-3310-13), позиция 11.

13-й позицией обозначен шарик, который обеспечивает фиксацию насадки. На схеме он нарисован один, возможно по этой причине и на заводе его иногда устанавливают один. Но их должно быть ДВА! (Рис.2). С одним шариком бита становится как бы на перекос и заклинивает. Добавив дополнительно еще один шарик, мы решим проблему.

Диаметр шарика 3,5 мм. Такой шарик можно подобрать от нерабочего подшипника или повзаимствовать от какого-нибудь инструмента. Мы ставили шарики от производителя MAKITA (арт.216001-0). Открыть в новой вкладке

|

|

Клапана, большой зазор и в чем опасность Развернуть ▼

|

Общая работа клапанного механизма на Рис.1_GIF. Нас интересует место взаимодействия клапана с рычагом механизма газораспределения (Рис.2).

Для наглядности на Рис.3 удалена возвратная пружина клапанной тарелки. На схеме рычаг (Рис.3_1), хвостовик клапана (Рис.3_2) и клапанная тарелка (Рис.3_3). Клапанная тарелка, через возвратную пружину, обеспечивает прижатие клапана к седлу в цилиндре, закрывая каналы впуска-выпуска. При работе хвостовик клапана опирается на рычаг, который и управляет клапаном. Между клапаном и рычагом должен быть температурный зазор, который составляет в большинстве случаев 0,15 - 0,2 мм.

При эксплуатации происходит износ узлов хвостовика клапана (Рис.4_1), клапанной тарелки (Рис.5_1) и контактного места на рычаге. Клапанная тарелка вырабатывается в месте контакта с клапаном (Рис.6). При больших износах этих узлов (Рис.7_1) появляется такой момент при котором хвостовик клапана уже не достает до рычага и рычаг начинает опираться о тарелку (Рис.7_2). Результат такого касания на Рис.8 где виден износ контактной площадки рычага. Синим овалом обозначена контактная площадка такой, какой она должна быть изначально (Рис.8_красная стрелка).

Что происходит в этом случае и чем это опасно? Рычаг опираясь на тарелку отжимает возвратную пружину и освобождает клапан. Клапан выпадает из зацепления тарелки и отправляется в "свободное путешествие" (Рис.9_GIF). Часто это заканчивается встречей с поршнем, повреждая его вплоть до пробивания насквозь.

Из выше сказанного вывод - игнорирование такого состояния клапанов может обернуться большими проблемами с двигателем. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9_GIF

|

|

Проверка выключателя и контроллера MAKITA Развернуть ▼

|

Прибор 1R413 предназначен для проверки выключателей типа серии C3JW (арт. 650674-3, 650632-9, 650709-0, 650673-5, 650710-5, 650733-3, 650689-0) и серии TGR3 (арт. 650607-8, 650629-8, 650630-3).

Для проверки работоспособности выключателей Makita (Рис.1) нам понадобится прибор 1R413 (Рис.2), любезно предлагаемый компанией Makita и тестер для проверки сопротивлений. Прибор представляет устройство с тремя шлейфами под разные типы выключателей. На боковой части корпуса виден ряд латунных стержней, которые выполняют роль контактов для проверки тестером работоспособности выключателя. Нумерация контактов от 1 до 6.

К разъему прибора (Рис.3) подключаем выключатель в соответствующий разъем (Рис.4).

При отсутствии нажатия на кнопку выключателя между контактами прибора "3"и"4" (Рис.5) сопротивление должно быть близкое к бесконечности (R= ∞).

При легком нажатии на кнопку выключателя R = 20kOm. При дальнейшем нажатии сопротивление падает до нуля (R=0).

Между контактами "2"и"4" (Рис.6) сопротивление должно быть около 20kOm, не зависимо от нажатия кнопки выключателя. (R=20k).

Между контактами "1"и"4" (Рис.7) при нажатии на кнопку выключателя сопротивление должно быть равно нулю (R=0), при отсутствии нажатия - бесконечность (R= ∞).

Между контактами "5"и"4" (Рис.8) проверяется сопротивление без нажатия на кнопку выключателя.

Переключается только рычаг прямого и реверсивного вращения. В положении прямого вращения (Рис.9) сопротивление должно быть близким к бесконечности (R= ∞). В положении реверсивного вращения (Рис.10) сопротивление равно нулю (R=0).

Проверить полевой транзистор контроллера на предмет короткого замыкания можно обычным мультиметром. Для этого необходимо выставить мультиметр в режим проверки полупроводниковых диодов (Рис.11). Подсоединив щупы к контактам контроллера должны получить значение для УШМ 0,8v +-0.1v (Рис.12)и для дрели-шуруповерта 1,1v +-0,1v (Рис.13) Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10  Рис. 11  Рис. 12  Рис. 13

|

|

Монтаж уплотнительного кольца на плунжер BULL Развернуть ▼

|

При монтаже уплотнительного кольца на плунжер может возникнуть затруднение, т.к. диаметр плунжера в пределах 23 мм, а внутренний диаметр кольца, которым оно должно сесть на плунжер, составляет чуть более 20 мм (Рис.1). Работа по монтажу имеет свою специфику с которой хотелось поделиться, используя опыт наших механиков.

Есть два способа монтажа. Первый способ заключается в том, что вначале надевается кольцо на плунжер и потом вставляется в цилиндр. Во втором способе кольцо опускается в цилиндр и уже потом впрессовывается плунжер. Оба способа имеют право на применение, но в обоих вариантах требуется аккуратность исполнения.

Первый способ. Кольцо начинаем монтировать с узкой стороны плунжера (Рис.2). Кольцо выполнено из материала очень похожего на какой-то аналог капролона и со схожими физическими свойствами. Он имеет некоторую эластичность. Со стороны, откуда мы собирается надевать кольцо, на плунжере имеется коническая проточка. Она нам поможет легкими ударами натянуть кольцо (Рис.3) Внутренняя часть кольца будет слегка сминаться, принимая форму плунжера (Рис.3_2и3). Это обеспечит плотную посадку для обеспечения герметичного соединения. Так же поступаем и со вторым кольцом. По этой посадке и будет скользить плунжер в качестве насосного элемента. Оратите внимание на то, какой стороной должно быть установлено кольцо. У кольца с одной стороны имеется маленький конический выступю Он должен быть направлен в сторону цилиндра, т.е. если по Рис.2, то выступ должен быть сверху.

Во втором способе вставляем вначале кольцо конусным выступом вниз (Рис.5_А). Следом вставляем плунжер и поталкиваем всю эту сборку до упора в цилиндре (Рис.5_В). Затем маленьким молоточком аккуратно осаживаем плунжер (Рис.6_А). Наша задача добиться прохождения плунжера через кольцо (Рис.6_В).

ВАЖНОЕ УТОЧНЕНИЕ! Перед сборкой обязательно использовать смазку. Есть рекомендация перед сборкой прогреть кольцо в кипящей воде для улучшения эластичности. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Демонтаж патрона Развернуть ▼

|

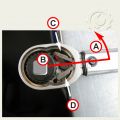

Нередко возникает ситуация когда необходимо демонтировать патрон (Рис.1) и сделать это порой бывает непросто. Цель статьи поделиться опытом нашего сервиса в этом вопросе.

Патрон с резьбовым соединением, как правило, дополнительно фиксируется винтом (Рис.2_А).

Винт имеет левую резьбу, т.е. откручивается в правую сторону, по часовой стрелке. Иногда винт может сидеть на фиксилующем составе. В этом случае рекомендуется его прогреть, например паяльником. От температуры фиксирующий состав теряет свои свойства и становится податливым. Открутив винт теперь необходимо открутить уже сам патрон. Патрон откручивается как обычно в левую сторону, т.е. против часовой стрелки. Мало вероятно, что он открутится легко от руки. Есть несколько способов его демонтировать.

Первый способ самый простой и доступный. Для этого необходимо зажать в патрон шестигранный ключ (Рис.3) и удерживая одной рукой сам инструмент, резко ударить по ключу в сторону откручивания (Рис.3_А). Эффективнее произвести удар ближе к патрону. Дело в том, что если мы будем наносить удар по краю ключа, то часть удара поглотится самим ключом (изгиб, отдача) и эффективность заметно снизится. Ближе к патрону весь удар придется на патрон и результат будет лучше.

Есть второй и более результативный метод. Для этого использует ударный гайковерт. Какой он будет пневмо или электро разницы не имеет (Рис.4). Важно чтобы он имел хороший ударный момент. Дополнительно надо подготовить оснастку для сопряжения гайковерта с патроном. Для этого можно взять любой подходящий болт. Спиливаем сбоку для образования граней (Рис.5_А). Надо сточить так, чтобы получилось три грани. Это надо для того, чтобы зажать в патрон. Должно получиться примерно так (Рис.5_В). Зажав болт в патрон, гайковертом без проблем откручиваем патрон (Рис.6_А).

Если разрушен редуктор и патрон свобюодно прокручивается, то придется рабирать редуктор и фиксировать уже за саму ось на которой сидит патрон. Тут иногда приходится и феном прогревать и WD-шкой пользоваться. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Разрушение кулачков ( динамометрический ключ TOPTUL AN* ) Развернуть ▼

|

Иногда приходится сталкиваться с таким повреждением, как разрушение, скол кулачков.

Конструкция ключа довольно проста. Эксцентриком (Рис.1_А) перемещаются подпружиненные кулачки, блокирующие посадочный квадрат под накидную головку. Кулачок, блокирующий ключ при закручивании (Рис.1_В), обозначен значком "+", блокирующий при откручивании (говорим о правой резьбе) значком "-" (Рис.1_С). Кулачки блокируют через зубчатую конструкцию посадочный квадрат ключа (Рис.1_D).

Если использовать ключ как силовой, откручивая болты-гайки, то будет повреждаться кулачок "-" Рис.1_С. Это явное нарушение условий эксплуатации. Динамометрический ключ предназначен ТОЛЬКО для контроля усилия затяжки крепления! Использовать его как силовой НЕЛЬЗЯ!

Другой момент скалывания кулачка. Это может произойти с любым кулачком, особенно при больших усилиях. Это неполное зацепление кулачка с зубчатым колесиком. Как это происходит? Переключение с прямого вращения на реверс осуществляется рычажком с эксцентриком (Рис.3). Если рычажок переключается правильно, до упора в крайние положения (Рис.4_1и2), то зацепление кулачка и зубчатой детали будет полным. Рис.4_А - при откручивании, Рис.5_А при закручивании. Если рычажок не довести до конца (Рис.6_А), то зацепление будет неполным и вся нагрузка придется на малую часть кулачка (Рис.6_В), и как результат его разрушение (Рис.7). На Рис.8 вид поврежденного кулачка.

Все выше перечисленные случаи не являются гарантийными, т.к. возникли по вине пользователя, который не соблюдал элементарные условия эксплуатации инструмента. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8

|

|

Срыв пламени, причины и устранение Развернуть ▼

|

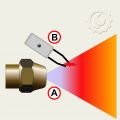

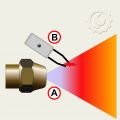

В дизельных теплогенераторах небольших мощностей для подачи топлива часто используется не топливный насос, под давлением подающий топливо, а воздушный, который за счет эжекции обеспечивает подачу топлива в камеру сгорания. Узел форсуночного узла такого типа представлен на Рис.1. Сбоку (Рис.1_А) от насоса поступает воздух. Давление, в зависимости от моделей, варьируется в пределах 0,3-0,8 bar. По центральному каналу форсунки (Рис.1_В) поступает топливо.

Теперь о том, как работает форсунка и за счет чего подается топливо? Воздушный поток проходит параллельно центральному каналу с топливом, как бы обтекая его (Рис.2_синие стрелки). При этом, на выходе, создается разреженное давление (Рис.2_В), которое и создает условия для "вытягивания" топлива из центрального канала (Рис.2_А). В результате на выходе из форсунки образуется факел из распыленного топлива (Рис.3_А), который поджигается электродом (Рис.3_В).

Весь этот процесс возможен только в том случае если обе области, область воздушного потока и область с топливом, герметично изолированы. Одной из причин срыва пламени может быть как раз негерметичность этих полостей. Герметичность, в таких конструкциях, создает резиновое уплотнение. Со временем резиновое уплотнение теряет свою упругость и физические характеристики и герметичность нарушается (Рис.4). Что происходит в этом случае?

Нагнетаемый воздух проходит не только вдоль топливного канала, но и частично попадает под уплотнение и дальше в топливный канал (Рис.5_А). На выходе из форсунки получаем "кашу" из топлива и порций воздуха (Рис.5_В). Пламя при этом горит не ровным пламенем, а как бы пыхает кратковременными вспышками и по итогу гаснет с белым "дымом". Но это не дым, а испаренная и не сгоревшая топливная смесь.

Избавиться от этого неприятного явления несложно. Достаточно обеспечить герметичность областей воздуха и топлива. Резиновое уплотнение необходимо заменить на новое. Иногда можно воспользоваться добавлением второй шайбы (Рис.6_А).

P.S. В некоторых случаях даже замена резинки на новую не помогала, т.к. не соответствовала заложенным техническим характеристикам. Например "укорчела" от времени, меньше по толщине как брак и пр. Здесь поможет вторая шайба. Но иногда были случаи некачественного литься корпуса самого форсуночного узла и место под посадку уплотнения было в раковинах и неровностях. В этом случае придется заменить весь корпус. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Диагностика термопары и термоуправляемого элемента клапана Развернуть ▼

|

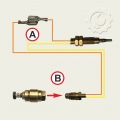

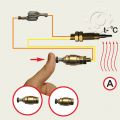

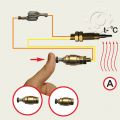

Есть простой способ проверки работоспособности термопары и термоуправляемого элемента клапана. Для этого нам понадобятся заведомо исправная термопара и исправный элемент клапана (Рис.1). Также неисправный термоуправляемый клапанный механизм (Рис.2). Он нам будет нужен только как корпусная деталь для нашего девайса.

Отрезаем резьбовую часть от клапанного механизма так, как показано на Рис.3. Отрезанную часть, клапанный элемент и втулку от клапанного механизма собираем и получаем универсальное приспособление для проверки клапанных элементов и термопар на работоспособность (Рис.4_А).

ПРОВЕРКА ТЕРМОПАРЫ: Тестовый (т.е. исправный) элемент клапана заворачиваем в наше приспособление и подсоединяем термопару (Рис.5_В), замкнув между собой клеммы проверяемой термопары (Рис.5_А). Подогреваем феном термопару (Рис.6_А) и вручную нажимаем на элемент клапана. Буквально через несколько секунд он должен "прилипнуть". После прекращения нагрева клапан должен удерживаться в прижатом состоянии около 5-7 сек. Если отскакивает раньше или не прилипает вовсе, значит термопара неисправна.

ПРОВЕРКА ЭЛЕМЕНТА ТЕРМОУПРАВЛЯЕМОГО КЛАПАНА: Здесь та же процедура, только термопару используем тестовую, заведомо исправную, а в приспособление заворачиваем проверяемый элемент. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

|

|

Вход | Регистрация

Вход | Регистрация