|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

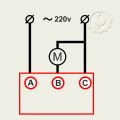

Схема подключения блока плавного пуска BULL WC-2301 Развернуть ▼

|

|

На блоках плавного пуска УШМ модели BULL WC-2301 отсутствует заводская схема подключения (Рис.1). Ниже приведена схема подключения этого блока (Рис.2). Открыть в новой вкладке

|

|

Заклинивание диска Развернуть ▼

|

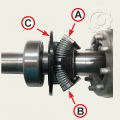

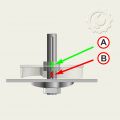

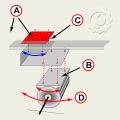

При работе с углошлифовальной машиной (Рис.1)приходится снимать и устанавливать на нее диски при замене на новые или для других материалов.

Для установки или замены оснастки используются ключ входящий в комплектацию инструмента. Это ключ со штифтами, которым фиксирует прижимной фланец (Рис.2_А). Иногда в комплектность инстумента входит второй, вспомогательный ключ (Рис.2_В). Он без штифтов и несколько тоньше привычных нам рожковых ключей. О нем поговорим в конце статьи.

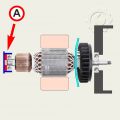

В обычном режиме демонтаж-монтаж оснастки осуществляется довольно легко. Для этого нажатием на стопорный штифт (Рис.3_красная стрелка) фиксируется шестерня, неподвижно связанная с шпинделем. Для этого в шестерне имеется соответствующее углубление (Рис.3_белая стрелка). Предварительно зафиксировав кнопкой шпиндель, комплектным ключом с штифтами откручиваем прижимную гайку в сторону вращения диска. В прижимной гайке имеются соответствующие отверстия (Рис.4).

Иногда во время работы из-за рывков и толчков диска фиксирующая гайка очень сильно затягивается — ее «закусывает». Диск заклинивает, и снять его обычным способом не получается.

Способов для решения такой задачи имеется множество, многие из них можно найти в интернете. Это и нагревание, и принудительное разрушение сменяемого диска, и ударные манипуляции. Но есть вполне легальный, предусмотренный производителем, способ. Для этого воспользуемся вспомогательным ключом (Рис.2_В), о котором упоминалось вначале статьи. Производитель предусмотрел специальные лыски (Рис.5_А) как раз под такой ключ (Рис.6). Ключ заводим под диск (Рис.7), фиксируя шпиндель, и основным ключом с штифтами откручиваем прижимную гайку.

Преимущество такого способа заключается в том, что мы можем приложить значительно большие усилия, не опасаясь разрушения стопорной кнопки вместе с корпусом редуктора. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7

|

|

Электрическая схема двигателя 4-х тактного (датчик масла, модуль, выключатель) Развернуть ▼

|

Конструктивное решение электрической схемы в культиваторах практически одинаковые, но с одним небольшим нюансом. Есть решения, где от рукоятки управления отходит один провод (Рис.1), а есть с двумя (Рис.2). Разница заключается только в том, что в культиваторах с одним проводом закорачивание на корпус реализовано в самой рукоятке, а те которые с двумя проводами один из них закрепляется отдельно на корпус.

На Рис.3 приведена электрическая схема культиватора. Все узлы прописаны и ошибки в монтаже быть не должно. Стрелкой (А) показан провод закорачивания, который может выходить из рукоятки и закрепляться на корпус двигателя. Если провода нет, значит он соединен с корпусом двигателя внутри выключателя.

ВАЖНО!!!

Следует отдельно отметить обязательное соединение контакта датчика масла. Если все остальные соединения будут влиять только на запуск, глушение и работу двигателя, то датчик масла это защитный механизм. При понижении уровня масла он отключается двигатель, созраняя тем самым двигатель от заклинивания. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3

|

|

Не качает новый насос (опрыскиватель) Развернуть ▼

|

Иногда с такой жалобой клиенты обращаются на сервис. И прежде чем искать неисправность в насосе стоит попробовать развоздушить систему. Подсоединить насос к аккумулятору, соблюдая плюс и минус (Рис.1) и при работающем моторе во входной канал залить (лучше шприцем) воду. Если нет шприца, то на входной штуцер надеть подходящий шланг, налить воду и продуть. Важно что бы вода попала в насосный механизм. Направление вход - выход указан на корпусе (красная стрелка). Открыть в новой вкладке

ЛОГО  Рис. 1

|

|

Разрушение рамы, причина и следствие Развернуть ▼

|

Нередки случаи разрушения рамы крепления двигателя. Были ситуации когда пользователь, в таких случаях настаивает, утверждая, что слабый металл и он рвется либо от вибрации, либо по другой, независящей от него причине. В данной статье попытаемся расставить все точки над "i"

и определить что клиент ошибается.

Мы сейчас говорим о повреждениях в районе крепления бампера. На Рис.1_1 бампер и Рис.1_2 его крепление. На Рис.2 показаны повреждения рамы. Бывают с разрывом, как на Рис.2_А или погнутость Рис.2_В. Иногда могут быть просто трещины с этих местах. Основная причина таких повреждений это столкновение бампера с препятствием. На Рис.3 показано как происходит повреждение рамы. Рис.3_1 показано место соприкосновения бампера с препятствием. Вся нагрузка ложится на болты крепления, которые в данном случае участвуют как оси вращения от ударной нагрузки (Рис.3_2). Т.к. рычаг воздействия усилия довольно большой, а сам культиватор имеет значительную массу, происходит выворачивание кронштейна крепления бампера из общей платформы.

В результате получается повреждение как на Рис2.

Случай это не гарантийный и свидетельствует о нарушении условий эксплуатации. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3

|

|

TIG-сварка, что это такое и какие бывают виды Развернуть ▼

|

Статья для тех, кто хочет разобраться в разновидностях TIG-сварки и какой аппарат нужен для конкретной задачи.

TIG – общая аббревиатура, означающая все аппараты, которые могут варить вольфрамовым электродом в среде защитного газа - аргона (аргонодуговая сварка по-другому).

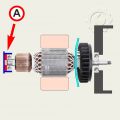

Основным рабочим элементом является TIG-горелка (Рис.1), в которую вставляется вольфрамовый электрод (Рис.1_А). Внутреннее устройство горелки на Рис.2. Вольфрамовый электрод плавит металл, при этом сам практически не сгорает.

Для справки:

T плавления вольфрама >3000 °C

Для сравнения - температуры плавления:

Железо: ~1540°C

алюминий: 660°C

нержавеющая сталь: 1300-1500°C

Для заполнения сварочной ванны могут дополнительно использоваться присадочные прутки, изготовленные из того же материала, что и свариваемый металл.

Основные преимущества такой сварки:

--- высокое качество сварочного шва

Шов не требует обработки, при этом обладает высокими эстетическими и прочностными характеристиками

--- возможность сваривать разные металлы и сплавы

Нержавеющие стали, медь, алюминий, высоколегированные стали, и многое другое

--- отсутствие брызг при работе

--- возможность работы с тонкими металлами

При наличии режима Pulse (пульс) – можно варить тонкую жесть.

Основными ограничениями являются:

--- невысокая производительность

Процесс не быстрый + время на замену прутков

--- высокая стоимость оборудования, оснащения

Аппарат + расходные материалы + баллон с аргоном + редуктор + шланги + специальная сварочная маска

--- требуется высокая квалификация сварщика

Для получения качественного результата требуется не только опыт, но и знание процессов и методик сварки, знание множества настроек, понимание свойств свариваемых материалов.

--- ограничение работы на улице

При работе на улице, возможный ветер будет влиять не только на качество шва, но и на быстрый износ электрода.

Важно! Под общим термином TIG скрывается обширный ряд аппаратов, сильно отличающихся по функционалу.

Например, далеко не все TIG аппараты могут варить алюминий.

Основное, что надо знать, чтобы отличать модели:

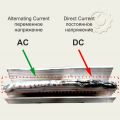

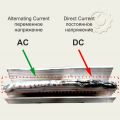

1) Различия между DC, Pulse или AC/DC

DC – сварка на постоянном токе. Позволяет варить большинство металлов и сплавов кроме алюминия, магния. Все TIG аппараты по умолчанию могут работать в данном режиме.

Pulse – сварка импульсами – аналог DC сварки, но позволяет варить тонкие металлы. Ток идет не постоянно, а импульсами, за счет этого металл не так разогревается.

AC/DC – сварка на переменном или постоянном токе. Здесь основной акцент на AC – переменный ток. Этот режим позволяет варить алюминий, магний и их сплавы. Такая категория аппаратов заметно дороже обычных DC аппаратов.

Обычный DC аппарат неспособен разрушить оксидную пленку алюминия (алюминий сильно и быстро окисляется), поэтому нужен аппарат переменного тока. Соответственно такой аппарат в режиме AC может варить алюминий, магний, а в режиме DC – всё остальное. Пример вариантов сварки на Рис.3, Слева сварено переменным током, справа постоянным.

2) LIFT TIG или HF TIG

- LIFT TIG – это разновидность TIG сварки, при которой поджиг осуществляется касанием (по аналогии с обычным электродом для ММА сварки).

Как правило такой вид TIG сварки является самым простым и бюджетным среди TIGов, такую функцию оснащают полуавтоматы, инверторы ММА и даже TIG HF как дополнительную.

Для таких моделей как правило кроме установки сварочного тока нет дополнительных настроек, большинство таких аппаратов работают на постоянном (DC) токе.

- HF TIG – это разновидность TIG сварки, при которой поджиг осуществляется высокочастотным разрядом бесконтактно, для этого достаточно поднести электрод горелки на небольшом расстоянии от заготовки и нажать на кнопку горелки для поджига.

Как правило такой вид сварки идет на специализированных аппаратах для TIG сварки, в таких аппаратах уже могут присутствовать дополнительные настройки для улучшения результата сварки. Такие аппараты вполне могут иметь функции LIFT TIG, MMA и прочие.

Для LIFT TIG и HF TIG существуют разные требования к горелке.

Горелка для HF TIG сварки обязательно требует кнопки (для управления поджигом и подачей газа).

Горелка для LIFT TIG сварки кнопки не требует, так как поджиг идет касанием, но остается вопрос, как управлять подачей газа. На помощь придет горелка с вентилем. В данном случае горелка подключается напрямую к редуктору аргонового баллона, подача газа будет осуществляться открытием вентиля на горелке.

Схема подключения LIFT TIG (Рис.4). Аргон подается минуя аппарат прямо к горелке и его подача регулируется вентилем на рукоятке горелки. Поджиг осуществляется касанием электрода.

Схема подключения HF TIG (Рис.5). Аргон подается на аппарат, где электромагнитный клапан открывается кнопкой горелки вместе с поджигом. Поджиг бесконтактный и управляется кнопкой.

В ассортименте Solaris есть TIG горелки универсального формата, которые оснащены и вентилем и кнопкой. Т.е. если использовать ее для аппаратов с LIFT TIG, то в этом случае кнопка и разъем кнопки остаются незадействованными и разъем не подключается к аппарату. Но если использовать такую горелку для аппаратов HF TIG, тогда разъем кнопки подключается к аппарату, кнопка используется, а вентиль просто открывается и не используется как регулятор подачи.

Ну и примеры из нашего ассортимента:

Функцией LIFT TIG оснащены модели Solaris MMA-257, MIG-201, MULTIMIG-221, MULTIMIG-227, MULTIMIG-245, все указанные модели работают на постоянном (DC) токе.

Функцией HF TIG оснащены модели Solaris TIG-200P, TIG-220 AC/DC, при этом:

модель TIG-200P работает в режиме постоянного тока (DC) и импульсном (Pulse)

модель TIG-220 AC/DC работает в режиме переменного (AC) и постоянного (DC) токов. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Плата управления, отрыв радиатора ( WORTEX SE 4524 ) Развернуть ▼

|

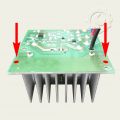

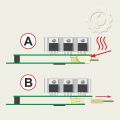

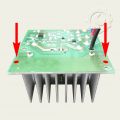

В модели садового измельчителя WORTEX SE 4524 обнаружен негативный момент - отрывание радиатора охлаждения транзистора от самой платы с повреждением контактов пайки.

Такая неприятная ситуация связана с конструктивной недоработкой фиксации самого радиатора (Рис.1).

Работа измельчителя сопровождается ощутимой вибрацией. Радиатор имеет некоторую массу, но на плате удерживается только за счет припаянных ножек транзистора (Рис.2). От вибрации радиатор подвергается тряске и пайка по просту отваливается. Нарушается контакт и изделие перестает работать.

Есть простое и эффективное решение проблемы. Необходимо засверлить два отверстия как показано на Рис.3. Там есть свободное место. Отверстие может быть 3-5 мм. Через эти отверстия следует пропустить стяжку пожходящего размера и затянуть ее как на Рис.4.

Этим самым мы обеспечим надежную фиксацию радиатора к плате и вибрация не будет негативно

влиять на припаянные ножки транзистора. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Регулятор оборотов_изменение подключения (WS 1014S) Развернуть ▼

|

Поступившие на наш склад регуляторы оборотов к щеточной шлифмашине WORTEX WS 1014S имеют измененную схемотехнику. Подключение у них отличается от ранее установленных в инструментах. Внешне они почти не отличаются. Положение и цветовая маркировка проводов соответствуют оригиналу, но внутренняя разводка имеет отличие.

На Рис.1 оригинальный регулятор оборотов. На нем с обратной стороны имеется подстроечный резистор (Рис.1_А). На полученных новых регуляторах этого резистора нет (Рис.2_А). На оригинальном регуляторе на корпус нанесена схема подключения, на аналоге этой схемы нет. Это основные отличия этих регуляторов.

В обоих регуляторах красный и синий провода являются питающими и подключаются к выходу выключателя (230V), черный работает как управляющий.

В оригинальном регуляторе оборотов к обмотке двигателя подключаются красный и черный провода (Рис.3) - здесь красный общий.

В варианте подключения регулятора-аналога к двигателю подключаются черный и синий, общим здесь будет синий (Рис.4). Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Не качает DGM BP-A111 Развернуть ▼

|

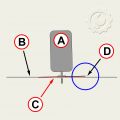

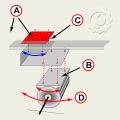

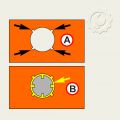

Столкнулись с такой проблемой как "не качает жидкость". Речь идет, пока, о модели насосов DGM BP-A111 (Рис.1).

Разгорор пойдет о шпонке, приводящей в движение крыльчатку (Рис.2). Если после диагностики установлено, что все узлы исправны, т.е. двигатель работает, поплавковый выключатель срабатывает, визуально вал вращается (снаружи мы видим только вращение ножа измельчителя), но жидкость при этом не перекачивается. Возможной причиной может быть смещение шпонки, стопорящей крыльчатку на валу двигателя.

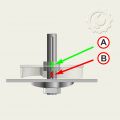

На Рис.3 общая схема насосной части. Где (А) - вал двигателя с проточкой под шпонку, (В) - крыльчатка, (С) - пластина режущего механизма измельчения, (D) - нож измельчителя и (Е) - прижимная гайка. Как видно из рисунка, проточка под шпонку на валу сплошная и проходит почти через весь вал. И если в связке шпонка-вал имеется люфт, то у шпонки появляется возможность сместиться вниз, выпадая при этом из зацепления с крыльчаткой.

На Рис.4 зеленым цветом показана шпонка, находящаяся во втулке крыльчатки и красным, когда шпонка сместилась вниз и вышла из зацепления с крыльчаткой.

P.S. Были случаи, когда шпонка вовсе отсутствовала у новых изделий.

Данный случай относится к гарантийным. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Шпилька, проворачивание в корпусе, восстановление Развернуть ▼

|

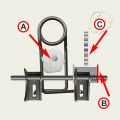

Бывают случаи, когда шпилька проворачивается в корпусе. Это может быть связано с приложением превышающих нагрузок на резьбу при закручивании гаек крепления шины. В большинстве приходится менять весь корпус бензопилы целиком. Но в крайних случаях можно воспользоваться отработанным приемом восстановления крепления шпильки в корпусе. В большинстве случаев это помогает.

На Рис.1 такой случай. Провернувшаяся шпилька уже не удерживается в корпусе и свободно выдвигается наружу (Рис.2). Можно просто посадить шпильку на эпоксидную смолу, но это не даст достаточно надежного эффекта. Дело в том, что шпилька может выкрутиться как по самой эпоксидке, так и вместе с эпоксидной смолой из корпуса.

Предлагаем такой способ решения проблемы. На шпильке делаются пропилы поперек резьбы (Рис.3). Количество пропилов не оговаривается. Такую же операцию проделать и на корпусе в посадочном месте (Рис.4_А). Все это для того, что когда мы посадим шпильку на эпоксидную смолу, при застывании и за счет этих углублений будет блокироваться возможное откручивание. Эпоксидка в этих пропилах будет играть роль шпонок. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис.3  Рис.4

|

|

Установка колец ECO AEP-40-600 Развернуть ▼

|

Поршень компрессорной головы AEP-40-600 имеет три кольца. Из них два компрессионных (Рис.1_А)

и одно маслосъемное (Рис.1_В). Кольца имеют конструктивный профиль (Рис.2). Устанавливаются кольца следующим образом. Маслосъемное кольцо устанавливается в нижней части поршня и по профилю скошенными фасками вверх (Рис.3_нижнее кольцо). Компрессионные кольца расположены в верхней части поршня и проточкой направлены вниз (Рис.3_верхние кольца). Порядок установленных колец на Рис.4. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

DGM Water 140/160 (реле с фиксатором, с резьбой - взаимозаменяемость) Развернуть ▼

|

Очистители высокого давления DGM Water-160 могут комплектоваться реле давления в конструктивном исполнении клапанного механизма TSS с креплением под фиксатор и под резьбу (Рис.1).

Бывают случаи, когда в наличии отсутствует TSS-клапан с нужным конструктивным исполнением по креплению. Эта проблема решается просто. Конструктивно они выполнены идентично. Отличие составляет лишь верхняя крепежная деталь (Рис.1_А и В).

К примеру у нас имеется TSS-клапан с креплением под резьбу (Рис.1_В). Заменить надо клапан с креплением под фиксатор (Рис.1_А). Для начала демонтируем неисправный TSS-клапан (под фиксатор).

Шток с пружинкой выбрасываем (Рис.2), т.к. в любом случае там уже будет износ, возможные задиры и пр. Внутри корпуса останется вставка с седлом под клапан. Демонтировать его легко с помощью подходящего самореза (Рис.3). Вкручиваем и достаем все вместе. Нам он не нужен, его тоже выбрасываем (Рис.4). Ну и в конце просто меняем на шток с пружиной и вставку от нового TSS-клапана (с резьбовым кремплением) (Рис.5).

Точно такую процедуру можно выполнить и в обратном порядке, т.е. шток и вставку от TSS-клапана с креплением под резьбу заменить новыми деталями от TSS-клапана с креплением под фиксатор. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Условия эксплуатации Развернуть ▼

|

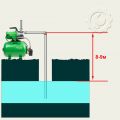

Сразу определимся с какой глубины поверхностный насос поднимает воду?

Часто в инструкции к насосу пишут, что MAX значение глубины всасывания 8-9 метров. В расчетах всегда учитывается глубина до зеркала воды (Рис.1). Важно понимать что глубина, на которую опущена всасывающая магистраль, на результат не влияет, расчет идет от зеркала воды. От зеркала воды до входа в насос должно быть не более 8-9 метров. Именно от «зеркала» до входа в насос, не до поверхности грунта! От земли до воды может быть 6 метров, а сам насос может находится на втором этаже дома. При таком раскладе высота всасывания увеличивается еще, например, на 3 метра - это нужно учитывать.

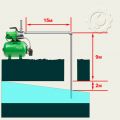

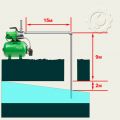

Также к расчетам следует прибавить горизонтальный трубопровод (Рис.2). Здесь расчет такой. Каждые 10 метров горизонтальной трубы добавляет один метр вертиказного значения. Т.е. к примеру высота подъема составляет от зеркала воды до входа в насос 9 метров и горизонтальные трубы в сумме получаются около 15 метров. По итогу получится что вертикальный подъем воды должен быть 9+1,5 (15м/10) = 10,5 метров. При таких условиях насос работать не будет.

Есть еще один момент. К примеру, прошлым летом была установлена насосная станция и успешно работала. Уровень был 9 метров от зеркала воды до входа в насос. Но, следующий сезон, к примеру, выдался засушливым, уровень воды упал на 2 метра (Рис.3). Расстояние от зеркала до входа в насос теперь составляет 11 метров. С вероятностью 99% система работать с прежней производительностью не будет. Итог: насос слабо качает воду. А если прибавить всевозможные горизонтальные трубы, то и вовсе может не качать.

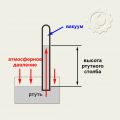

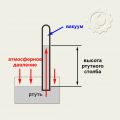

Почему имеется ограничение по высоте подъема воды? Речь здесь идет о поверзностных насосах. Все упирается в законы физики и определяется атмосферным давлением. Т.е. если в каком-то месте снизить или убрать атмосферное давление, то тело (в данном случае вода) начнет перемещаться в ту сторону, т.е. в сторону разрежения. Этим и занимается насос. Он не совсем качает воду, он создает условия для ее перекачки. Иными словами, в полости выше водяного зеркала создает разрежение и атмосферное давление перемещает воду в сторону разрежения. В свое время Блэз Паскаль опытным путем выяснил, что атмосферное давление равно 760мм ртутного столба (для опытов он выбрал ртуть) (Рис.4). Вода в 13,6 раза менее плотная чем ртуть (при нормальных условиях) и по итогу мы получаем значение 760*13,6 = 10336 мм или 10,3 метра. Вот это и есть предел высоты на которую можно подтянуть воду. И это при условии, что в насосной части будет абсолютный вакуум. Технически это почти невозможно.

Вот по этому и фигурируют данные по насосам про подъем воды на 8-9 метров.

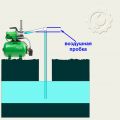

Еще одной ошибкой в организации трубопровода это образование, так называемых воздушных карманов или пробок. Это когда входные к насосу трубы выше входного патрубка насоса (Рис.5). Для эффективной работы насоса такого следует избегать иначе опять вернемся к проблеме с перекачкой воздуха вместо воды. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Втулки приводной трубы, замена Развернуть ▼

|

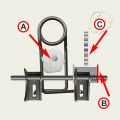

Для замены втулок в приводных валах к мотокосам есть простое решение. Для этого понадобится нехитрое приспособление в виде крючка (Рис.1).

Зажимаем приспособу в тиски "зубом" в верх (Рис.2). Продеваем на нее трубу с втулками, требующими замены так, что бы зацепиться за втулку (Рис.3). Для надежной фиксации крючка за втулку перекашиваем трубу как на Рис.4. На Рис.5 примерное положение рук при демонтаже втулки. А затем просто сдергиваем втулку. Втулки легче достанутся если вовнутрь трубы пролить WD-шкой. Если повезет, то слетают сразу две втулки (Рис.6). Возможно эти втулки "встретились" уже до ремонта и попали под съемник в паре.

Монтаж еще проще. Для этого понадобится полдюймовая пластиковая водопроводная, толстостенная труба длиной не более метра, на которой необходимо поставить метку до которой следует заглублять втулку (Рис.7). Для метки достаточно приложить втулку, определив мето ее положения в трубе и приложив пластиковую трубу сделать отметку по краю приводной трубы. Затем добавив WD-шку проталкиваем втулку пластиковой трубой до нашей отметки. Так же поступаем и с остальными втулками.

Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7

|

|

Заклинивание шатуна (ECO AE251-1, DGM AC-127) Развернуть ▼

|

В компрессорах довольно частой неисправностью является прихватывание шейки шатуна к коленвалу. Основная причина подобной поломки - это недостаток смазки. Это справедливо для всех типов компрессоров. Однако бывают исключения и в частности это касается моделей ECO AE251-1 и DGM AC-127. Здесь имеет место быть изначально неудачная сборка на заводе. Из практики ремонтов было определено, что установка шатуна в этих конкретных моделях требует соблюсти некоторые правила.

Шатун (Рис.1) имеет следующую конструкцию. В шатуне, в нижней его части, имеется подводящее отверстие для смазки. На Рис.2 показаны 2 проекции, (А) и (В). В проекции (А1) обычный вид, (А2) полупрозрачный для демонстрации подводящего канала. В нижней части шатуна (Рис.2_А2) виден канал отверстия. В проекции (В) показано направление канала. (В3)-обычный вид, (В4)-полупрозрачный, (В5)-в разрезе. Исходя из выше сказанного, шатун должен быть установлен на коленвал входным отверстием подводящего канала в сторону электродвигателя (Рис.3). В противном случае возможно масляное голодание шейки шатуна и как следствие его прихватывание к коленвалу. Это обусловлено конструктивным решением в изготовлении самого картера. По какой-то причине получается так, что при установке шатуна отверстием от двигателя масло не попадает в канал шатуна. Возможно это какая-то недоработка конструкции, но разговор сейчас не об этом. Наша задача минимизировать риск прихватывания шатуна к коленвалу и одно из решений оговорено выше.

Но это не отменяет общие причины поломки и при диагностике следует обращать внимание на наличие масла и на правильность установки шатуна. Как писалось в другой статье "Заклинивание шатуна компрессора (ошибки при первом пуске)"_

бывают случаи, когда из-за недостатка масла или его отсутствия происходит заклинивание. Пользователь, поняв свою ошибку, пытается скрыть ее, долив масло после произошедшего повреждения. Обнаружить подобную "хитрость" можно рассмотрев залитое масло и поверхность картера. Если масло имеет частицы алюминия и на поверхности картера имеются его остатки, то скорее всего задир произошел с залитым маслом. Если подсветить такое масло фонариком, то легко можно будет заметить блестящие частицы, плавающие внутри. Но тут следует обратить внимание на количество залитого масла, возможно его было мало. Если же масло чистое, то это может свидетельствовать о том, что клиент доливал масло после повреждения, что бы скрыть свою ошибку. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3

|

|

Сползание резины с ведомого ролика Развернуть ▼

|

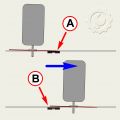

Нередким случаем является такая неисправность как повреждение ведущего ролика из-за разрушения резиновой манжеты. Причиной такой неисправности, в большинстве случаев, является неправильное использование инструмента.

При перемещении шлифмашины по линии движения ленты (Рис.1), нагрузка на резиновую манжету ведущего ролика (Рис.1_А) распределяется равномерно. Полоса обрабатываемой поверхности при этом будет равняться ширине шлифовальной ленты. Из желания ускорить процесс и увеличить ширину обрабатываемой поверхности, некоторые пользователи начинают производить шлифовку поворачивая инструмент под углом к линии движения (Рис.2). При этом, ведущий ролик с резиновой манжетой получает боковую нагрузку (Рис.2_А) и начинает постепенно смещаться в сторону.

На Рис.3 результат таких действий. Резиновая манжета сползает с ролика и начинает касаться стенок пластикового защитного корпуса, оплавляя его (Рис.4). На Рис.5 обратная сторона оплавленной стенки корпуса.

Дополнительно стоит отметить случаи оплавления, а чаще прорезания, стенок защитного корпуса самой шлифовальной лентой. Здесь два момента. Первый - неправильно отрегулировано натяжение ленты (непараллельность роликов ведомого и ведущего) и опять же боковая нагрузка при неправильной эксплуатации.

Такие случаи нельзя рассматривать как гарантийные. Исключением могут являться случаи разрушения резиновой манжеты без следов сползания в сторону и при правильной регулировке роликов. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Проворачивается редуктор (шуруповерты MAKITA) Развернуть ▼

|

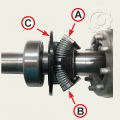

Заявленная неисправность - проворачивается редуктор при попытке зажать в патрон оснастку или не блокируется патрон при попытке открутить оснастку.

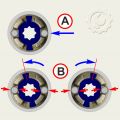

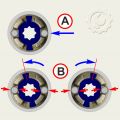

Механизм блокировки патрона на Рис.1 где деталь (А) механически связана с патроном, а деталь (В) связана с сателлитами редуктора. Деталь (А) имеет с боков проточки, рядом с ними расположены ролики. При повороте делали (А) эти ролики и осуществляют блокировку патрона.

Рис.2_А - ролики не заблокированы и позволяют свободно вращаться редуктору вместе с патроном. Как только мы начинаем проворачивать рукой патрон в ту или иную сторону (Рис.2_В), происходит блокировка роликов (места блокировки отмечены красными стрелками), редуктор не проворачивается и появляется возможность либо ослабить, либо зафиксировать оснастку в патроне.

Далее о том, чего стоит избегать для предотвращения вышеописанной неисправности. Деталь, показанная на Рис.3 является нижним узлом редуктора, на котором есть сателлитные шестеренки. Шестеренки расположены с одной стороны, а другая сторона детали выполняет роль сепаратора для роликов и одновременно их блокиратором. При сборке следует правильно ее установить. Если присмотреться, то зазоры у этого узла разные. Одна пара промежутков больше (Рис.3_А), другая пара меньше (Рис.3_В). Расположены они противоположно относительно друг друга. Так вот ролики должны находиться в меньшем промежутке. На рисунке это (Рис.3_В). Это важно!

И самая, наиболее вероятная причина, особенно если это касается новых устройств, диаметр роликов. В идеале они должны быть 3,99мм. В частности, это касается модели MAKITA DDF-481. Именно в этой модели были отмечены не единичные подобные неисправности, возможно была допущена какая-то ошибка на заводе.

Ну и соответственно износ этих роликов будет причиной той же неисправности. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Демонтаж предохранительной муфты (перфоратор WORTEX 3231, 3239) Развернуть ▼

|

При демонтаже предохранительной муфты в перфораторах WORTEX моделей RH-3231, RH-3231-1 и особенно RH-3239 механики порой сталкиваются с трудностью извлечения ее из корпуса редуктора. Нижний подшипник муфты довольно плотно сидит в корпусе. Если в моделях RH-3231 есть некий зазор между стенками корпуса и шестерней муфты и можно попытаться как-то извлечь с помощью отверток, испольуя их как рычаги (Рис.1), то в модели RH-3239 зазор слишком мал (Рис.2). Попытка же извлечь муфту со стороны сопряженной шестерни, там зазор больше (Рис.2_А), тоже не всегда помогает.

Есть действенный способ извлечения муфты с помощью резиновой или тефлоновой киянки. Необходимо резкими, но аккуратными ударами по корпусной части добиться постепенного выхода муфты из места посадки подшипника. Ударять следует попеременно в противоположных частях корпуса (Рис.3). Постепенно весь узел муфты будет выдвигаться из места посадки. Открыть в новой вкладке

ЛОГО  .Рис. 1  .Рис. 2  .Рис. 3

|

|

Разборка предохранительной муфты (перфоратор WORTEX 3239) Развернуть ▼

|

Статья о том, как открутить фиксирующую гайку в предохранительном механизме перфоратора WORTEX RH-3239 (Рис.1). Проблема с откручиванием заключается в том, что сложно зафиксировать муфту в тисках не повредив при этом зубья шестерен. Для этой операции можно изготовить несложное приспособление.

В идеале понадобится пресс (Рис.2) и алюминиевая, а лучше дюралевая болванка подходящего размера. Сверлом, диаметром 14 мм, засверливаем углубление, примерно на 16-18 мм (Рис.3_А). Образовавшееся углубление по диаметру должно быть меньше диаметра конической шестерни муфты на 2-3 мм. Помещаем конус муфты в отверстие и вдавливаем прессом (Рис.3_В). Под давлением края отверстия дюралевой болванки сминаются от зубьев шестерни (Рис.3_С).

Вдавленная шестерня (Рис.4) и получившийся отпечаток (Рис.5). Должно получиться что-то вроде того как на Рис.6. Такие углубления надежно удерживают вал муфты вместе с шестерней от проворачивания. Гайка откручивается очень просто. Перед откручиванием рекомендуется прогреть гайку феном. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Притирание ротора о диафрагму (WORTEX AG-1213, AG-1213-1, AG-1213-2, AG-1213-3) Развернуть ▼

|

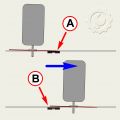

Появились частые случаи притирания крыльчатки ротора о диафрагму электродвигателя, вплоть до заклинивания из-за приварившихся пластиковых деталей (Рис.1).

На Рис.2 показан ротор(А), задний подшипник ротора с посадочным местом(В), передний подшипник ротора с посадкой в корпусе редуктора(С) и диафрагма(D). Между диафрагмой и крыльчаткой ротора имеется зазор. Как видно на этом рисунке, у заднего подшипника есть некоторое пространство между самим подшипником и дном посадочного места (Рис.2_В).

При нагрузке, у работающей УШМ, появляются силы воздействующие на шестерни редуктора, которые стремятся сдвинуть ротор в сторону заднего подшипника (Рис.3_А). Учитывая то, что у заднего подшипника есть для этого место, о чем говорилось выше, ротор успешно смещается назад вместе с подшипниками как передним (Рис.3_С), так и задним. В результате крыльчатка ротора начинает касаться диафрагмы, вызывая трение с последующим оплавлением пластика (Рис.3_D).

Мы нашли очень простой выход из данной ситуации. Под задний подшипник подкладываем шайбу подходящего размера с тем, чтобы ограничить смешение заднего подшипника (Рис._А).

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Не блокируется ствол (CRH 1820-1) Развернуть ▼

|

В модели аккумуляторного перфоратора CRH 1820-1 обнаружен неприятный момент с блокировкой ствола. При переключении в режим блокировки стопорения не происходит.

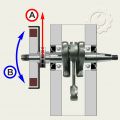

На Рис.1 показан механизм блокировки. За переключение режимов работы отвечает втулка (Рис.1_А). Она управляет пружиной, которая перемещает переключающую вилку (Рис.1_В), подводя ее под шестерню (Рис.1_С), этим самым блокируя ее.

На Рис.2 показан процесс блокировки. При вращении втулки (Рис.2_А) левая часть пружины (по рисунку) смещается и своим зацепом передвигает вилку (Рис.2_В) в направлении шестерни (Рис.2_С). Механизм заблокирован. Это все как должно быть.

В нашем случае мы столкнулись с проблемой, когда переключающая вилка не доходила до шестерни и блокировки не происходило (Рис.3). Проблема обнаружилась в том, что часть пружины была несколько длинее положенного (Рис.4_А). Самым простым способом решения проблемы было укоротить это расстояниею. Для этого мы подогнули часть пружины (Рис.5_А), укоротив этим самым расстояние (Рис.5_В). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Коленвал, искривление Развернуть ▼

|

Такая неисправность как искривление вала происходит по причине нарушения условий эксплуатации. За редким исключением это может быть заводской дефект. И то, это касается новых, еще не использовавшихся устройств.

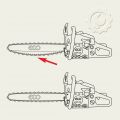

Как это происходит? Во время работы цепь сильно нагревается и из-за температурного расширения начинает удлиняться (Рис.1). Что бы избежать сваливания цепи с шины, клиент вынужден подтягивать цепь до функционального положения. Заканчивая работу, оператор обязан отпустить цепь в исходное состояние.

В противном случае, если этого не сделано, происходит следующее. Цепь при остывании начинает возвращаться в исходное состояние, т.е. сжиматься. Усилия при этом присутствуют довольно значительные. Вся нагрузка, через опору подшипника, передается на хвостовик коленвала (Рис.2_А). В результате поломка происходит там где это было легче сделать. Либо

гнется хвостовик коленвала (Рис.2_В), разрушается или повреждается подшипник, разбивается посадочное место под подшипник, либо цепь вытягивается и растягивается на столько, что в конце концов рвется.

Искривление коленвала легко проверить с помощью индикаторной головки (Рис.3). По итогу можно сказать следующее, что искривление коленвала, за исключением случая оговоренного в начале статьи, относится к негарантийным случаям. И повреждения, связанные с этой неисправностью, являются результатом невнимательности пользователя. Открыть в новой вкладке

|

|

Биение диска (плиткорез) Развернуть ▼

|

В статье "Неровный рез" https://remont.tools.by/diagnostics/view/1712738912 был рассмотрен случай, когда диск уводило в сторону из-за неправильного положения двигателя. В этой статье рассмотрим случай, когда происходит биение диска.

Для начала убедимся в отсутствии биения на самом валу двигателя. Для этого придется воспользоваться индикаторной головкой (Рис.1). Проворачивая вал двигателя, смотрим отклонения по шкале индикаторной головки. Если все в норме, то проблема в прижимных фланцах. В противном случае необходима замена двигателя.

Прижимные фланцы (Рис.2) могут иметь дефекты как по проточке поверхности, так и в наличии неровностей ввиде заусенец. На Рис.3 слева (Рис.3_А) фланцы без дефектов, справа (Рис.3_В)

фланцы с дефектными поверхностями. Диск будет прижат не перпендикулярно оси вала что становится причиной биения. В данном случае фланцы подлежат замене. При желании и возможности можно проточить на токарном станке (мы иногда так делаем). Открыть в новой вкладке

|

|

Неровный рез, уводит в сторону (плиткорез) Развернуть ▼

|

Нередки случаи, когда клиент жалуется на то, что при резке плитки получается неровный рез и диск уводит в сторону. Неисправность может заключаться в неровном позиционировании двигателя относительно направляющей планки.

Проверить это легко. Вначале чем-нибудь (в нашем случае воспользовались штангенциркулем) касаемся одной стороны диска, например его передней части (Рис.1_А), затем перемещаем двигатель, не изменяя положения штангенциркуля и не вращая диск и подводим к задней части диска (Рис.1_В). Появился зазор. Это говорит о том, что двигатель вместе с диском находится под некоторым углом относительно направляющего рельса. На Рис.2 эти действия показаны сверху по упрощенной схеме, где "А" есть касание штангенциркуля и диска и "В" появляется зазор.

На Рис.3 показана упрощенная схема, где есть двигатель с диском (Рис.3_А) и линия предполагаемого реза (Рис.3_В). Т.к. двигатель несколько повернут, то диск (Рис.3_С) находится не в линии реза и уходит как бы всторону (Рис.3_D).

На Рис.4 схема крепления двигателя к подвижной платформе. Рис.4_А это направляющий рельс с двигающейся по ней платформе (красный цвет). Двигатель соединен с платформой через некий кронштейн. С одной стороны кронштейн крепится к двигателю 4-мя винтами (Рис.4_В), с другой стороны к платформе (Рис.4_С). Из-за допусков по отверситям можно в каких-то пределах изменить положение двигателя относительно нужной линии реза (Рис.3_D). Для этого достаточно ослабить винты крепления и выставить двигатель в нужном направлении. Затем затянуть винты.

На Рис.4_А винты крепления двигателя к кронштейну, а на Рис.6_А гайки крепления кронштейна к подвижной платформе.

В некоторых случаях допусков в отверстиях недостаточно для правильного позиционирования двигателя. В таком случае рекомендуется немного раширить отверстия под крепежные винты (Рис.7_А). Для этого придется демонтировать двигатель, а при необходимости и кронштейн. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7

|

|

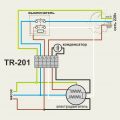

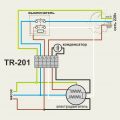

Схема электрическая (NORTON_TR-201) Развернуть ▼

|

Электрическая схема станка для резки плитки TR-201. Открыть в новой вкладке

Рис. 1

|

|

Повреждение обмоток в электродвигателях Развернуть ▼

|

Одной из главных причин выхода электродвигателя из строя является разрушение изоляции, приводящее к короткому замыканию. Лаковое покрытие трескается вследствие высокой температуры. Каждый двигатель просчитывается по теплоотдаче, имея определенный запас прочности, но возникающая перегрузка электродвигателя приводит к перегреву обмотки. Она может быть технологического происхождения или быть следствием аварии.

Технологическая перегрузка электродвигателя является следствием увеличения вращающего момента на валу. Если не вдаваться глубоко в электро-технические тонкости процесса работы электродвигателя, то можно кратко отметить, что на валу двигателя периодически возникают кратковременные большие моменты сопротивления, создающие броски тока. Это и переменная нагрузка на вал, и пусковой режим, и торможение двигателя электротормозом.

Аварийная перегрузка электродвигателя может возникнуть по следующим причинам:

- заклинивание рабочего органа машины;

- резкий скачок напряжения в линии;

- высокая нагрузка на вал;

- нарушение режима охлаждения двигателя;

- авария на питающей электрической линии с понижением напряжения.

Традиционно используется изоляция класса А, максимальной рабочей температурой которой является 95ºС. При длительной нагрузке обмотки электродвигателя постепенно нагреваются до температуры, близкой к предельно допустимому значению. Обычно электродвигатель имеет некоторый запас по нагреву, и небольшие превышения тока, несмотря на продолжительность действия, не могут создать опасной ситуации. Эти расчеты заложены инженерами завода-производителя.

Для информации: Из закона Аррениуса следует, что перегрев сверх допустимого на каждые 8–10 °С сокращает срок службы изоляции обмоток электродвигателя в два раза. Таким образом, перегрев на 40 °С сокращает срок службы изоляции в 32 раза!

Так что мы понимаем, процесс разрушения изоляции может происходить как относительно продолжительное время, так и кратковременно. Все зависит от температуры перегрева. Исключение составляет брак изолирующего лакового покрытия провода обмоток, допущенного на заводе. Как отличить заводской брак от перегрузки инструмента эксплуатационного характера?

В случае заводского дефекта с некачественной изоляцией обмоток повреждение носит как правило локальный характер. Это можно увидеть по потемневшей ламеле на коллекторе двигателя, где одна или несколько ламелей потемневшие (Рис.1_красная стрелка), тогда как остальные нормального цвета (Рис.1_желтые стрелки). При слабо обжатом на ламеле проводе обмотки может произойти пробой с разрушением провода (Рис.2). В этом случае повреждение так же будет иметь локальный характер. Пробой обмотки внутри ротора (Рис.3) или статора (Рис.4) характеризуется потемнением одной из обмоток. Остальные обмотки будут иметь неповрежденный вид (лаковое покрытие нормального цвета, оплавление бандажной нити отсутствует). Это что касается гарантийных случаев.

Перегруженный инструмент имеет вид с общим потемнением обмоток двигателя, вплоть до черного. На роторе все обмотки одинаково потемневшие, бандажная нить оплавлена (Рис.5), некоторые ламели либо отошли, либо вовсе оторвались (Рис.6). Обмотки статора также будут выглядеть одинаково поврежденные. Обе обмотки будут потемневшие вплоть до обгорания (Рис.7).

Повреждение лакового покрытия ротора также может быть вызвано абразивным износом (Рис.8). Мелкий песок попадая на вращающийся ротор образует сколы на лаковом покрытии.

И в заключение. При диагностике электродвигателя, при кажущемся повреждении только ротора, необходимо обязательно проверить статор. Замерять сопротивление обмоток. Расхождение в 0,2-0,3 ома говорит о неисправности статора. Потемневшие обмотки, даже если сопротивление нормальное, говорит о том, что жить ему осталось недолго. Как говорилось выше, перегрев резко сокращает срок службы детали. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8

|

|

Плата выключателя. Демонтаж-монтаж (шуруповерт аккум. BD 1830-1 DLI) Развернуть ▼

|

При демонтаже платы или выключателя в данной модели шуруповерта следует учитывать тот факт, что разъемы шлейфа, соединяющего плату с выключателем, залиты компаундом.Если не удалить компаунд, то демонтируя шлейф можно легко повредить разъем (провод просто выскочит из разъема).

Вначале следует феном разогреть компаунд (Рис.1_А). От температуры компаунд потеряет свои свойства и легко может быть удален тонкой отверткой или шилом. Освободив разъем от компаунда шлейф легко достается из гнезда (Рис.1_В). Внешний вид демонтированного разъема (Рис.2_А) При необходимости демонтировать шлейф от выключателя следует прибегнуть к такой же процедуре.

И еще два важных замечания! Перед установкой новой платы следует убедиться в надежном прижатии транзисторных ключей к радиатору (Рис.3). Важно чтобы транзисторы плотно прилегали к радиатору. В противном случае из-за неплотного прилегания не будет обеспечиваться надежный теплоотвод и транзисторы обязательно выйдут из строя. Разъемы на плате для подключения шлейфов двигателя и выключателя одинаковые и тут важно не перепутать их местами. К разъему (Рис.4_А) подключается выключатель, к разъему (Рис.4_В) электродвигатель. Обратное подключение приведет к перегоранию платы. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Центробежный выключатель Развернуть ▼

|

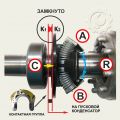

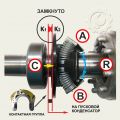

Центробежный выключатель (Рис.1) имеет в своей конструкции кулачки (А,В), которые раздвигаются за счет центробежной силы и подвижную прижимную шайбу (С).

Когда двигатель находится в состоянии покоя (Рис.2) кулачки (А,В) сведены к центру и за счет пружины прижимная шайба (С) опирается на контактную группу. Контакты (К1 и К2) будут замкнуты, подключая в цепь обмоток электродвигателя пусковой конденсатор С1 (Рис.4). В момент вращения ротора электродвигателя (Рис.3_R) кулачки (А,В) расходятся в стороны, смещая прижимную шайбу, тем самым размыкая контакты К1 и К2. В этот момент отключается пусковой конденсатор С1 (Рис.4). Дальше двигатель работает с рабочим фазосдвигающим конденсатором С2 (Рис.4).

Частым явлением выхода из строя контактной пластины центробежного выключателя является приплавление контактов. Одна из частых причин - слабая энергосеть потребителя. Это низкое напряжение в сети, длинный и тонкий удлинитель, тонкое сечение проводов подводки к розеткам. Большие пусковые токи еще больше просаживают сеть и двигатель не может раскрутиться до полных оборотов. В результате получается так, что центробежный выключатель не может разомкнуть цепь с пусковой обмоткой - не хватает центробежной силы для расхождения кулачков. В этот момент двигатель работает с сильным шумом и кажется что он идет в разнос. Возникают большие токи и термопредохранитель при этом должен открючить двигатель, но из-за частых срабатываний он так же может выйти из строя.

При диагностике неисправности можно пойти по упрощенному пути. Вначале прозвонить термопредохранитель (он должен быть замкнут). И неважно в этом случае, залипли у него контакты или нет (с этим разберемся потом). Если не прозванивается, то он неисправен. На этом этапе его можно исключить из схемы закоротив концы, подходящие к предохранителю, между собой. Затем в ручную отсоединить один контакт от пускового конденсатора (он будет большей емкости). Точка разрыва на Рис.4_красная стрелка. Перед запуском, коснуться контакта конденсатора и после запуска, разъединить его. Т.е. сымитировать размыкание центробежного выключателя. Если электродвигатель работает правильно, то неисправен центробежный выключатель. Скорее всего залипли контакты (причины описывались выше). Работоспособность термопредохранителя можно проверить нагрузив его до 15А (должен отключиться). Если не отключается, то он неисправен.

На Рис.5 приведены варианты подключения двигателя для правого и левого вращений.

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Стенд для испытаний_ Проверка избыточного давления (погружной, скважинный) Развернуть ▼

|

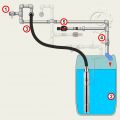

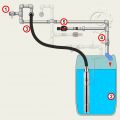

Для измерений использоваться будет магистраль избыточного давления (Рис.1).

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты. Кран (Рис.1_1) не используется, т.к. заполнять систему нет необходимости.

- Погружаем насос (Рис.1_2) в бочку

- Подсоединяем выход насоса ко входу (3)

- Открываем кран (4)

- Подключаем погружной насос к сети. Включив насос, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (5) будет отображаться около нулевое значение.

- Закрываем кран (4)

- Как только мы закроем кран (4), выход воды будет заблокирован и насос начнет нагнетать давление в магистраль. На приборе (5) будет отображаться давление, которое создает насос.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Аналогичные действия мы производим и с скважинным насосом (Рис.2)

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем выход насоса ко входу (3)

- Открываем кран (4)

- Подключаем погружной насос к сети. Включив насос, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (5) будет отображаться около нулевое значение.

- Закрываем кран (4)

- Как только мы закроем кран (4), выход воды будет заблокирован и насос начнет нагнетать давление в магистраль. На приборе (5) будет отображаться давление, которое создает насос.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

Схемы электрические однофазные, трехфазные, теплогенераторы ECOTERM серии EHR Развернуть ▼

|

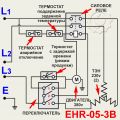

Электрические схемы на однофазные, трехфазные теплогенераторы торговой марки ECOTERM серии EHR

- EHR-02-1A (Рис.1)

- EHR-03-1A (Рис.2)

- EHR-05-1B (Рис.3)

- EHR-05-3B (Рис.4)

Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация