|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

Не отключается двигатель (ECO HPW-1720Si_очиститель высокого давления) Развернуть ▼

|

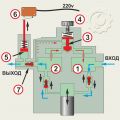

Обнаружена системная неисправность в очистителях высокого давления HPW-1720Si. При отпускании клавиши пистолета не происходит отключение двигателя, перестает вращаться и гудит. Происходит разогрев электродвигателя, что может спровоцировать перегорание его обмоток.

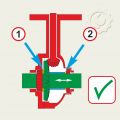

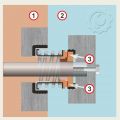

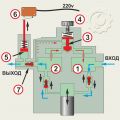

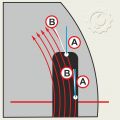

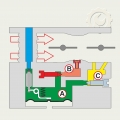

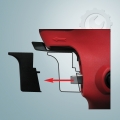

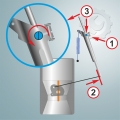

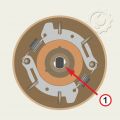

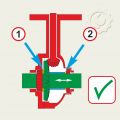

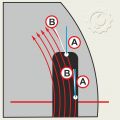

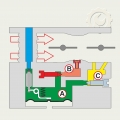

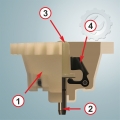

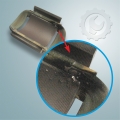

Причина в механизме TSS (Total Stop System) - автоматической системе включения/выключения оборудования (Рис.1). А именно в механической части включения концевого выключателя.

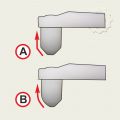

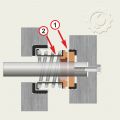

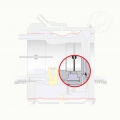

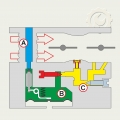

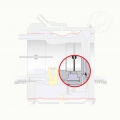

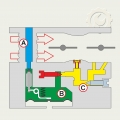

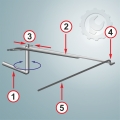

При отпускании клавиши пистолета в системе возникает избыточное давление (Рис.2_А), под действием которого происходит перемещение штока с рычагом (Рис.2_В). Рычаг должен отключить выключатель. Но из-за неудачного литья этого не происходит и рычаг застревает на клавише выключателя (Рис.3_GIF).

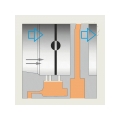

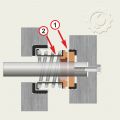

В этом случае необходимо надфилем, с последующей обработкой мелкозернистой шкуркой, сгладить выступающий угол на рычаге (Рис.4). На рычаг, в месте соприкосновения с кнопкой выключателя, можно добавить небольшое количество смазки для лучшего эффекта скольжения. Нажимая на шток от руки можно попробовать эффективность включения. При правильно выполненной работе устройство должно устойчиво работать (Рис.5_GIF).

Случай рассматривается как гарантийный.

Дополнительно к выше обозначенной проблеме, можно добавить что понижение нарпяжения в сети под нагрузкой ниже 210-220 вольт двигатель может не запускаться. Этот случай нельзя рассматривать как гарантийный, т.к. связан с потребительской сетью и проблема целиком лежит на пользователе.

Открыть в новой вкладке

00  Рис.1  Рис.2  Рис.3_GIF  Рис.4  Рис.5_GIF

|

|

Оплавление фиксатора бура (перфораторы) Развернуть ▼

|

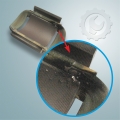

Нередким явлением являются жалобы клиента на невозможность достать бур, а иногда и на оплавление втулки фиксатора бура. Причина как правило одна - неправильная установка вспомогательной рукоятки.

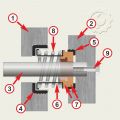

Вспомогательная рукоятка должна быть установлена вплотную к самому перфоратору, т.е. на штатное свое место. В этом случае между вращающимися узлами обеспечен необходимый зазор (Рис.1_1). В противном случае, если рукоятка смещена вперед вплотную к фиксатору (Рис.1_2), рукоятка блокирует фиксатор и он перестает вращаться (Рис.2_GIF_красный цвет-вращающиеся узлы). Что получается в итоге?

Фиксатор опирается на опорную шайбу, которая выполняет функцию разблокирования бура для его снятия. Опорная шайба вращается вместе со стволом. Вместе сними вращается и фиксатор. Если мы заблокируем фиксатор вспомогательной рукояткой, то опорная шайба, под действием вращения ствола, начнет притираться к неподвижному фиксатору. В результате из-за трения происходит оплавление пластикового фиксатора.

Данное повреждение не является гарантийным случаем и вина целиком лежит на пользователе.

P.S. Бывают случаи когда клиент жалуется на невозможность извлечь бур. Это так же иногда связано с тем, что рукоятка установлена слишком близко к фиксатору и у того нет хода для разблокирования бура. Открыть в новой вкладке

Рис.1  Рис.2_GIF

|

|

Проверка давления (насосы погружные, мотопомпы, пылесосы) Развернуть ▼

|

Часто приходится сталкиваться с ситуацией, когда необходимо выяснить реальную производительность разных типов насосов, мотопомп. В условиях сервисных центров порой сложно создать условия с погружением насосов в скважину на глубину 10 метров. Но можно смоделировать необходимые условия и по полученным результатам выяснить данные испытуемого насоса.

Для этого нам понадобится собрать нехитрое приспособление из манометра, куска резинового шланга и запорного крана. Если мы испытываем насосы и мотопомпы с погружением всасывающего шланга до 10-ти метров, то манометры и вакуумметры выбираем со шкалой соответствующими параметрами.

Для того что бы мотопомпе или насосу поднять воду на определенную высоту необходимо создать соответствующее давление. Не углубляясь в школьную программу упрощенно можно сказать так: давление в одну атмосферу будет примерно соответствовать 10-ти метрам водяного столба.

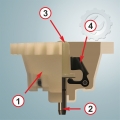

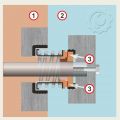

Исходя из этого нам понадобятся манометры и вакуумметры с пределом шкалы до 1 кгс/см2 (kgf/cm2) или 0,1 Мра или 100 кРа. Вакуумметры для измерения давления всасывания, т.е. с какой глубины может быть поднята вода (Рис.1), манометры для измерения давления водяного столба, т.е. на какую высоту может быть поднята вода (Рис.2).

Еще понадобятся армированный шланг подходящего диаметра (Рис.3_1), несколько стягивающих хомутов (Рис.3_2) и запорный вентиль (Рис.3_3).

Для проверки на всасывание можно взять кусок плоской резины (мы использовали транспортерную ленту) и зафиксировать в ней вакуумметр (Рис.4_1). Прижав полученное устройство ко входу мотопомпы (Рис.4_2) получим данные по давлению всасывания из которых нетрудно понять с какой глубины будет поднята вода. Например с вакуумметром -0,1 Мра стрелка покажет 0,06 Мра - это соответствует примерно 6-ти метрам глубины. Перед использованием желательно резину смазать силиконовой смазкой для лучшего уплотнения.

Давление на подъем воды измеряется манометрами с положительной шкалой с такими же пределами, до 1 кгс/см2 (kgf/cm2), что так же будет соответствовать 10-ти метрам водяного столба. Но подключить в этом случае надо к выходу насоса (Рис.5). Закрыв вентиль мы получим давление и по манометру определим высоту подъема воды.

Вакуумметр так же можно использовать для определения эффективности работы пылесоса. Здесь данные определяются эмпирически.

P.S. Манометр лучше выбирать с большой шкалой (100 мм) и 1,5 классом точности. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

MAKITA (HW-121) не включается Развернуть ▼

|

Очиститель высокого давления MAKITA HW 121 имеет отличительную особенность включения. Вначале необходимо нажать клавишу пистолета, а затем включить выключатель. На рукоятке есть соответствующий стикер. В противном случае двигатель не запускается, начинает гудеть и дальше сильно греться. Есть риск выхода из строя двигателя. Такая процедура необходима в начальном пуске, дальше мойка работает в обычном режиме.

P.S. Не лишним будет предупреждать об этом пользователей, т.к. не все читают и рассматривают стикеры и разные предупреждающие наклейки. Открыть в новой вкладке

Рис.1

|

|

Нож. Проворачивание (газонокосилки бензиновые WORTEX LM-4018P) Развернуть ▼

|

В моделях газонокосилок WORTEX LM-4018P обнаружена такая неисправность как проворачивание ножа. Причиной является оплавление корпусов держателя ножа и фланца сцепления. Попытаемся разобраться почему это происходит?

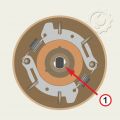

Механизм сцепления состоит из фрикционного кольца, закрепленного на фланце сцепления (Рис.1_1), тормозных кулачков в виде двух пластин (Рис.1_2) и пружин, стягивающих их (Рис.1_3). Кулачки закреплены на держателе ножа на котором предусмотрены своеобразные зацепы для предотвращения выпадения кулачков (Рис.1_4). Фрикционное кольцо крепится к фланцу сцепления. От проворачивания предусмотрены 3 шлица на корпусе фланца (Рис.2_1), а от сваливания фрикциона вниз на корпусе фланца имеются 3 зацепа (Рис.2_2).

Упрощенно сам узел сцепления состоит из неподвижной части в которой фланец сцепления закреплен к картеру двигателя, а фрикционное кольцо к фланцу (Рис.3_1) и подвижной части с держателем ножа, пружинами и кулачками (Рис.3_2).

В неподвижном состоянии, с выключенным двигателем, кулачки (Рис.3_2), под действием пружин, прижимаются к фрикционному кольцу (Рис.4_3). Этим обеспечивается торможение ножа. Как только нож с держателем начинают вращаться (Рис.5_1), кулачки под действием центробежных сил расходятся (Рис.5_2), освобождаясь от сцепления с фрикционом (Рис.5_3).

Теперь о причинах неисправности. Ранее мы упомянули о креплении фрикционного кольца к корпусу фланца - это шлицы от проворачивания и зацепы от сваливания. Не вдаваясь в подробности и не критикуя конструктив зацепов, можно только констатировать факт - кольцо иногда сваливается игнорируя зацепы (Рис.6_1). Кольцо, свалившись вниз (Рис.7_1) дополнительно сверху блокируется кулачками (Рис.7_2). Происходит это в момент выключения двигателя. Кулачки не опираются на фрикционное кольцо, а под действием пружин обжимаются дальше, заходя над кулачками. При следующем включении кулачки не могут разойтись, т.к. заблокированы фрикционом. При вращении происходит усиленное трение в месте касания фрикционного кольца и держателя ножа (Рис.7_3).

От трения возникает высокая температура, приводящая к оплавлению корпусных деталей держателя и фланца (Рис.8). Пластик становится вязким и непрочным и в месте нагрузки по оси крепления ножа происходит проворачивание (Рис.9).

Случай, с большой долей вероятности, можно считать гарантийным. Исключением будет ударная нагрузка ножа о твердый предмет.

P.S. Производитель сделал попытку устранить недоработку и в настоящее время поставляются как запчасти, фланцы с подклеенным фрикционным кольцом. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Электродвигатель 3-х фазный асинхронный. Как определить обороты двигателя по статору. Развернуть ▼

|

Иногда возникает вопрос с определением оборотов асинхронного электродвигателя с 3-х фазным подключением. Это в случаях, когда отсутствует шильдик с данными по электродвигателю. Были случаи когда клиент был недоволен работой двигателя, заявляя что тот стал медленнее вращаться. Замером тахометра можно определить существующие обороты, но возникает вопрос, а сколько должно быть?

Обороты двигателя (p) определяются по формуле:

p = (f х 60)/n

Где: p - обороты двигателя в минуту, f - частота сети, n - количество пар полюсов в статоре двигателя, 60 - это секунды в минуте.

В нашей сети частота (f) равна 50 герцам. Соответственно (f x 60) будет равняться 50 х 60 = 3000 об/мин. Т.е. получается что для нашей сети 3000 величина постоянная. Далее совсем просто - выясняем сколько пар полюсов у статора и 3000 делим на количество пар.

Асинхронные двигатели, о которых сейчас идет речь, делятся на несколько групп по оборотам в минуту. Это 3000, 1500, 1000, 750, 600, 500 и 350. Как было сказано выше, обороты двигателя , будут зависеть от количества пар полюсов. В итоге получается:

- 3000 об/мин -- одна пара полюсов

- 1500 об/мин -- 2 пары

- 1000 об/мин -- 3 пары

- 750 об/мин -- 4 пары

- 600 об/мин -- 5 пар

- 500 об/мин -- 6 пар

- 350 об/мин -- 8 пар

Значения, по которым разделены двигатели в группы носят условный характер. Так двигатели группы 3000 будут иметь реальные обороты в пределах 2900 - 2970 об/мин, для группы 1500 справедливым будут обороты в районе 1430 - 1470 об/мин. Это объясняется коэффициентом скольжения (подробнее можно ознакомиться в соответствующих статьях "Скольжение асинхронного двигателя"). Вкратце это относительная разность скоростей вращения ротора и изменения переменного магнитного потока, создаваемого обмотками статора двигателя переменного тока.

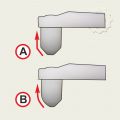

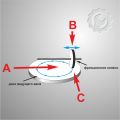

Как определить количество пар полюсов? Необходимо снять крышку статора и проследить обмотку одной из катушек. Если от одной стороны катушки к другой ее стороне провести условно линию и она пройдет через центр статора, то мы имеем одну пару полюсов (Рис.1). Обе части полюса занимают по половине окружности статора. Такой двигатель относится к группе трехтысячников и обороты его будут составлять в пределах 2900 - 2970. Если же катушка занимает четверть окружности статора (Рис.2_А,В), то мы имеем две пары полюсов (Рис.2_1) и (Рис.2_2). Этот двигатель из группы полуторатысячников с соответствующими оборотами двигателя 1430 - 1470.

Аналогично можно определить и другие двигатели, с другим количеством полюсов и исходя из полученных данных несложно определить предполагаемые обороты двигателя. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Редуктор, повреждение зубчатой пары 1 Развернуть ▼

|

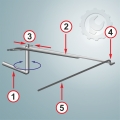

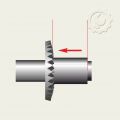

Мотокосы и триммеры, поступающие в ремонт, часто имеют повреждения шестерен редуктора, шлицов приводного вала и шлицов чашки сцепления (Рис.1). В некоторых случаях имеет место плохое качество применяемого металла. Но так же следует отметить и такой факт как нарушение условий эксплуатации устройства. Одним из таких нарушений является работа с удлиненными концами режущей лески.

При работе длинными концами лески (Рис.2) нагрузка на редуктор существенно возрастает, что приводит к повреждению связанных узлов. Противодействие вращению передается через леску к шестерням редуктора, на шлицевое соединение редуктора с приводным валом и далее к шлицам чашки сцепления. Для предотвращения нештатного удлинения лески на защитном кожухе имеется обрезающий нож (Рис.3), который отсекает лишнюю леску.

Нередки случаи, когда пользователь игнорирует эти правила и использует устройство либо с неправильно установленным кожухом, отодвинув его от редуктора с тем, что бы увеличить площадь захвата травы, либо без обрезающего ножа (Рис.4_1), либо вовсе не устанавливая кожух.

Иногда происходят ситуации при которых клиент начинает лукавить и убеждать работников сервисного центра, что кожух снят исключительно для удобства транспортировки, а нож отломался буквально перед сдачей косы в ремонт. Такое лукавство легко определяется при внимательном рассмотрении изделия. На Рис.4_2 на торцах обломанного фартука видны следы засохшей травы. Это говорит о том что косили уже без ножа. Также можно определить работу без кожуха (Рис.5) где отсутствуют следы крепления и вся труба вала в прилипшей траве (Рис.5_1). Аналогичная картина и с креплением защитного кожуха (Рис.6_1) где засохшая трава перекрываем место соединения с кожухом.

Если при этих нарушениях требуется замена редуктора, приводного вала или чашки сцепления по причине повреждения шлицевых соединений, то это однозначно не гарантийный случай. Открыть в новой вкладке

|

|

Не удерживается пламя (газовые теплогенераторы) Развернуть ▼

|

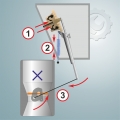

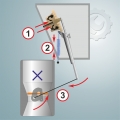

Возможны случаи, когда при исправной термопаре и электроклапане не удерживалось пламя после отпускания кнопки механического открытия клапана. Как проверить работоспособность термопары и электроклапана описано в статье "Диагностика термопары и термоуправляемого элемента клапана"_http://remont.tools.by/diagnostics/view/1542723476. Проблема может быть в неудачном расположении термопары (Рис.1). Как следует из нашей практики ремонтов иногда встречаются термопары с различными показателями по техническим параметрам. Нужное напряжение, вырабатываемое термопарой, для удержания электроклапана может возникать в разных температурных интервалах. Некоторые термопары уверенно срабатывают при 300 градусах, а некоторым и 400 мало. В таких случаях есть выход.

Из кусочка металла необходимо изготовить простой кронштейн (Рис.2). Установив кронштейн на отражающий щит теплогенератора, гайками для термопары (Рис.3_А) мы можем в некотором пределе регулировать положение термопары.

Поместив кончик термопары в зону уверенного нагрева (Рис.4_А) мы добьемся уверенной работы устройства. Открыть в новой вкладке

|

|

Редуктор. Разрушение зубчатой передачи, разрушение корпуса (культиваторы с зубчатой передачей в редукторе) Развернуть ▼

|

Разрушение зубчатой передачи в редукторах культиваторов часто происходит по причине неправильно выставленного зазора между шестернями. При очень большом зазоре происходит как бы наползание зубьев друг на друга (Рис.1_GIF). В результате появляются сколы (Рис.2), осколки которых можно увидеть в полости корпуса редуктора (Рис.3). А в некоторых случаях, когда перехлест зубьев значительный и они упираются друг в друга может произойти разрушение самого корпуса редуктора.

Редуктор состоит из следующих узлов и деталей. На Рис.2 - ведомый вал (1), крышка корпуса редуктора (2), корпус редуктора (3), конический подшипник крышки редуктора (4), ведомая шестерня привода оси колес (5), позиционирующая втулка, которая определяет положение ведомой шестерни (6), ведущий вал с шестерней (7) и роликовый подшипник корпуса редуктора (8).

Для того, что бы установить нужный зазор следует обратить внимание на некоторые конструктивные особенности узлов редуктора. Ведомая шестерня имеет шлицевые посадочные пазы, которыми садится на ведомый вал (Рис.5). С обратной стороны устанавливается позиционирующая втулка (Рис.6). Весь этот узел помещается в корпус редуктора и прижимается крышкой редуктора, опираясь на подшипники, конический (Рис.7_1) и роликовый (Рис.7_2).

Теперь о температурном зазоре между шестернями (Рис.8_1). На Рис.8 цветом условно обозначены узлы между которыми должен быть установлен зазор. Красный цвет - это узел из корпуса, крышки ведущего вала и подшипников. Все размеры и посадки здесь остаются неизменными. Зеленый цвет - узел из ведомой шестерни и ведомого вала. Между собой они также имеют строго определенную посадку (шестерня садится до упора на шлицы вала, шлицы имеют соответствующие выступы). Обеспечить нужный зазор можно установив регулировочные шайбы между этими, выделенные цветом, узлами.

Сейчас о том где устанавливать шайбы. На Рис.9 конструктив посадочного места на ведомом валу, где ведомый вал (Рис.9_1), посадочные шлицы (Рис.9_2), которые имеют опорные выступы (Рис.9_3), позиционирующая втулка (Рис.9_4), в которой есть проточка под шлицевые выступы (Рис.9_5). Если мы установим регулировочные шайбы в этом месте, то прилегание будет неполным и в процессе эксплуатации они будут разрушены. Втулка будет прижиматься через шайбу к торцам шлицов (Рис.10_2). Такая же ситуация и с ведомой шестерней (Рис.10_1). Как говорилось выше, при работе в этих местах произойдет истирание шайб, зазор опять увеличится и история повреждения повторится (Рис.1_GIF).

Из всего сказанного делаем вывод. Нельзя устанавливать регулировочные шайбы в месте шлицевой посадки шестерни и втулки (Рис.11_1).

Регулировочные шайбы устанавливаются между позиционирующей втулкой и роликовым подшипником (Рис.12_2). С другой стороны устанавливаются шайбы компенсации люфта между ведомой шестерней и обоймой конического подшипника (Рис.12_1).

Зазор выставляется следующим образом. Установив регулировочные шайбы, визуально определяем полное сопряжение зубьев ведущего вала и ведомой шестерни до монтажа крышки корпуса. Шайбами между втулкой и роликовым подшипником (Рис.12_2) изменяем положение ведомой шестерни относительно ведущего вала. Шайбами между ведомой шестерней и коническим подшипником (Рис.12_1) устраняем лишний осевой люфт вала. Убедившись в полном зацеплении зубьев и небольшом люфте между ними, устанавливаем крышку редуктора. Проверяем на осевой люфт. Рукой пытаемся двигать вал по оси. Если люфт есть - добавляем шайбы (Рис.12_1). При отсутствии люфта рукой проворачиваем вал, определяя температурный зазор между зубьями шестерен. Вал должен иметь небольшой люфт. Если его нет и вал проворачивается с трудом, убираем шайбы компенсации (Рис.12_1). Открыть в новой вкладке

Рис.1_GIF  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10  Рис.11  Рис.12

|

|

Редуктор. Недовключение _ шуруповерты WORTEX (часть 2) Развернуть ▼

|

Еще одна неисправность с недовключением редуктора может быть связана с некачественным изготовлением накладки на переключатель скоростей редуктора. (Первый случай описан в статье_Недовключение редуктора _ шуруповерты WORTEX (часть 1)).

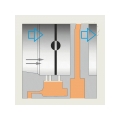

Накладка имеет отливку, которой опирается на поводок переключения скоростей в редукторе (Рис.1). Поводок зажат пружинками с обеих сторон, которые обеспечивают мягкое переключение передач. На Рис.2 упрощенная, для наглядности, схема переключения режимов работы. В положении "1" шлицы входят в зацепление, обеспечивая первую скорость вращения. В положении "2" накладки переключателя (Рис.3) блокировочные шлицы разведены и зацепления между ними нет. Это соответствует второй скорости редуктора.

При некачественном изготовлении накладки отливка получилась больше чем нужно и в результате появляется люфт блокировочного кольца (Рис.4_GIF). Если посмотреть внимательно на накладку с обратной стороны, то заметно место, которое в теории должно отсутствовать (Рис.5_красная стрелка). Эта отливка получается из-за брака в прессформе. По итогу получается что при переключении в первое положение, блокировочное кольцо выбирает получившийся люфт и остается в недовключенном состоянии. Шлицы не входят в зацепление друг с другом. В результате может происходить неполное зацепление (Рис.6). В этом случае инструмент некоторое время может работать, но т.к. зацепление неполное под нагрузкой происходит соскакивание шлицов и как результат интенсивная выработка граней этих самых шлицов. Чем больше работает инструмент в таком режиме, тем отчетливее заметно проскальзывание шестерен редуктора.

Можно попытаться подрезать отливку накладки, но это зависит от аккуратности и квалификации механика. В противном случае накладку необходимо заменить на исправную.

Замена накладки на начальном этапе эксплуатации решет проблему. В случаях износа блокировочных шлицов необходима замена всего редуктора. Этот случай следует рассматривать как гарантийный. Открыть в новой вкладке

00  Рис.1  Рис.2  Рис.3  Рис.4_GIF  Рис.5  Рис.6

|

|

Вода в двигателе, протекание (мотопомпа) Развернуть ▼

|

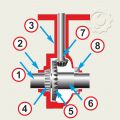

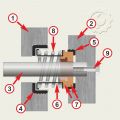

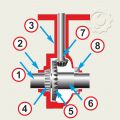

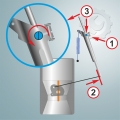

Частым явлением неисправностей мотопомп является попадание воды в картер двигателя. Для предотвращения попадания воды в двигатель применяется мехуплотнение. На Рис.1 устройство мехуплотнения где 1 - корпус картера двигателя, 2- крыльчатка помпы, 3- коленвал двигателя, 4- резиновое уплотнение со стороны картера, 5- резиновое уплотнение со стороны помпы, 6- резиновый рукав, 7- керамические уплотнения, 8- пружина обеспечивающая прижатие керамических уплотнений и наконец болт фиксирующий крыльчатку помпы к валу двигателя (Рис.1_9).

Задача мехуплотнения отсечь полость картера двигателя (Рис.2_1) от воды находящейся в помпе (Рис.2_2). Все резиновые уплотнения находятся в статичном состоянии и обеспечивают герметичность за счет обжатия. В месте соединения вращающихся узлов применяются керамические уплотнения. Места соединения отполированы и плотно прилегают друг к другу (Рис.2_3). Повреждение любых из этих узлов вызовет протечку воды и попадания ее в картер двигателя.

Использование устройства в среде с камнями и песком может стать причиной повреждения мехуплотнения (Рис.3).

Одна из причин протекания воды - откручивание или обламывание болта крепления крыльчатки помпы. В этом случае нарушается уплотнение между керамическими кольцами (Рис.4_1) и вода, минуя уплотнения, через вал двигателя будет попадать в картер. Такие ситуации можно рассматривать как гарантийный случай.

Вторая причина - механическое повреждение резиновых уплотнений. Чаще это касается резинового рукава (Рис.4_2). Результат такого повреждения на Рис.5. Такое повреждение носит эксплуатационный характер и является результатом использования устройства для откачки воды с камнями и песком. Как правило подобные случаи под гарантийное обслуживание не попадают. Бывают исключения по причине некачественных комплектующих, но это обнаруживается в первые же часы эксплуатации. Устройства, поработавшие месяц и более под исключения попасть не могут.

Рис.6 - результат попадания воды в картер двигателя. Эмульсия под заливной масляной пробкой (Рис.6_1) и в свечном канале (Рис.6_2).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Выключатель, не включается, механическое повреждение (бороздодел Б2-30) Развернуть ▼

|

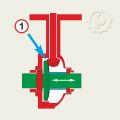

В бороздоделах ФИОЛЕНТ модель Б2-30 обнаружены случаи механического повреждения выключателей. Повреждение происходит в месте крепления клавиши выключателя с кронштейном корпуса (Рис.1). В одних случаях это место подвергается деформации, в других просто отламывается (Рис.2_1). В случаях деформации кронштейна толкатель выключателя перекашивается (Рис.2_2) и узел перестает работать (не включается). Если попытаться восстановить деформированную деталь (подогнуть), то это как правило не помогает. Т.к. возникает трещина (Рис.3), которая в последствии все равно приведет к отламыванию части кронштейна.

В случаях таких повреждений необходима замена выключателей на новые. Открыть в новой вкладке

|

|

Диагностика, работает рывками (очень кратко)_(очиститель высокого давления) Развернуть ▼

|

Рывки двигателя мойки происходят по причине неисправности следующих узлов:

--- запорный клапан пистолета (Рис.1_1)

--- управляющий клапан (в бюджетных сериях он объединен с системой байпаса)(Рис.2_2)

--- клапан байпаса (в профи мойках)(Рис.3_1)

--- обратный клапан (Рис.2_1)

--- негерметичность соединений насос-шланг, шланг-пистолет

Подробнее о причинно следственной связи неисправностей описано в статье "Диагностика, работает рывками (подробно)_(очиститель высокого давления)" Открыть в новой вкладке

|

|

Диагностика, работает рывками (подробно)_(очиститель высокого давления) Развернуть ▼

|

Заявленные неисправности: "При выключенном пистолете мойка дергается, кратковременно срабатывает двигатель", "Мойка дергается не переставая" или "Курок пистолета отпущен, но двигатель не останавливается".

Причина - утечка воды. Из-за утечки давление в насосе сбрасывается и механизм поддержания давления пытается его восстановить.

Проводить диагностику начинаем от самого простого и легко доступного, пистолет, шланг, места соединений.

Пистолет, как привило, состоит из самой рукоятки с клапанным механизмом и насадок. Насадки крепятся к рукоятке по принципу байонетного соединения (Рис.1). Уплотнение осуществляется резиновым кольцом, находящимся на насадке, которое плотно заходит во втулку пистолета (Рис.2).

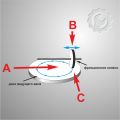

Осмотрев места соединений и не обнаружив протечек, проверяем пистолет. В противном случае меняем уплотнения соединений. В пистолете есть три места для возможных протечек (Рис.3_А,В,С) Из-за протечек в местах (Рис.3_А) и (Рис.3_В) дерганья мойки не будет. Это отражается в общей картине неисправностей по протечкам. Дерганье может происходить по причине негерметичности запорного клапана в самом пистолете. Пистолет проверяем следующим образом. Включаем мойку и ждем накачивания максимального давления. Отпускаем курок пистолета, протираем сопло от остатков воды и смотрим - не появятся ли новые капли. Протечка воды в районе курка при нажатом пистолете (двигатель работает) говорит о том, что не держит уплотнение штока в курке. В случае протечки при отпущенном курке - не герметичен запирающий клапан в пистолете. Если с пистолетом все нормально - смотрим дальше.

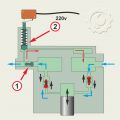

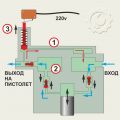

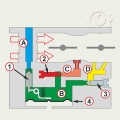

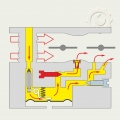

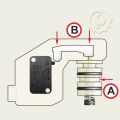

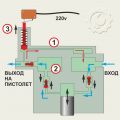

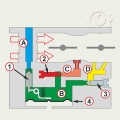

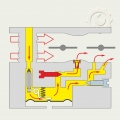

Рис.4 - условная схема устройства насоса. Плунжерами и попеременной работой перепускных клапанов обеспечивается высокое давление воды (подробнее в статье "Принцип работы (очиститель высокого давления)http://remont.tools.by/diagnostics/view/1585231469"). Из полости низкого давления (Рис.4_1) вода перекачивается в полость высокого давления (Рис.4_2). При отключении пистолета давление в полости высокого давления повышается и воздействуя на поршень управляющего клапана (Рис.4_5) отключает, через микровыключатель электродвигатель (Рис.4_6). Т.к. производительность насоса выше расхода воды предусмотрена система перетока (байпас). В более дорогих моделях есть отдельный механизм регулировки давления (Рис.4_4). Изменяя усилие прижатия пружины, мы можем регулировать давление, меняя пропускную способность байпасного канала (Рис.4_красные стрелки) через клапан байпаса (Рис.4_3).

В бюджетных моделях эта система выполнена иначе. Две системы объединены в одну (Рис.5). Управляющий клапан одновременно является и клапаном байпаса (Рис.5_3). Здесь избыточное давление открывает клапан (Рис.5_3) и по байпасу вода возвращается в камеру низкого давления (Рис.5_красные стрелки). Если давление превышает пропускную способность байпасного канала, то клапан открывается еще больше и штоком отключает двигатель через микровыключатель (Рис.5_3_черная стрелка).

На выходе, перед клапаном байпаса, стоит обратный клапан (Рис.4_7). Его функция - сохранить давление в шланге, которое удерживает управляющий клапан в положении отключения двигателя. При его неисправности давление будет падать, отпуская клапан и двигатель периодически будет включаться.

Из всего сказанного вывод.

Рывки двигателя мойки происходят по причине неисправности следующих узлов:

--- запорный клапан пистолета

--- управляющий клапан

--- клапан байпаса

--- обратный клапан

--- негерметичность соединений насос-шланг, шланг-пистолет

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Принцип работы (очиститель высокого давления) Развернуть ▼

|

Общая схема насоса очистителя высокого давления на Рис.1. (Рис.1_А) полость низкого давления, (Рис.1_В) зона высокого давления, (Рис.1_С) байпас.

Для создания давления применены плунжера, которые совершают возвратно поступательные движения под действием вращения наклонной шайбы (Рис.2_GIF). Общую работу в штатном режиме можно проследить на Рис.3_GIF. Входные и выходные клапана, работая попеременно, обеспечивают перекрытие каналов, в результате плунжерами создается давление.

Насосная часть обеспечивает избыточное давление, т.е. работает как бы с запасом. В результате в насосе может создаваться избыточное давление, которое необходимо куда-то перенаправить. В противном случае лишнее давление может повредить устройство. Для этого предусмотрена система закольцовывания насоса, где зона высокого давления объединяется с зоной низкого давления. Такую систему часто называют байпас (англ. bypass — обход).

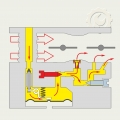

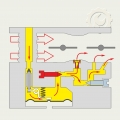

Как только клапан пистолета окажется закрыт (Рис.4_А), в шланге создастся давление и обратный клапан байпаса перекроет канал зоны высокого давления (Рис.4_В). По байпасному каналу (Рис.4_С) давление начнет воздействовать на поршень клапана, объединяющего зоны высокого и низкого давлений (Рис.4_D). Как это происходит можно понять из Рис.5_GIF. Система закольцуется и вода будет перемещаться по кругу внутри насоса .

При открытии клапана пистолета внутреннее давление сбросится (Рис.6_А), обратный клапан откроется (Рис.6_В) и пружина вернет клапан регулятора давления (Рис.6_С) в исходное состояние. Устройство будет работать в штатном режиме (Рис.7_GIF).

Клапан, о котором шла речь (Рис.4_D), (Рис.5_С) выполняет функцию регулятора давления. При избытке он периодически приоткрывается, закольцовывая систему и тем самым сбрасывая лишнее давление. Открыть в новой вкладке

Рис.1  Рис.2_GIF  Рис.3_GIF  Рис.4  Рис.5_GIF  Рис.6  Рис.7_GIF

|

|

Фрикционное колесо, разрушение (снегоуборщик) Развернуть ▼

|

На некоторых снегоуборщиках наблюдалось такое повреждение как разрушение резинового кольца на фрикционном колесе. И как правило обрыв резинового кольца происходил в сторону в одном каком-то направлении.

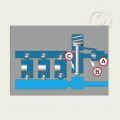

На Рис.1 принцип работы фрикциона. Фрикционное колесо по оси перемещается относительно диска ведущего вала от центра его вращения к краю (голубая стрелка).Чем колесо дальше от центра, тем больше скорость движения приводных колес (Рис.2_GIF). Если колесо перемещается за ось вращения диска происходит реверсивное движение устройства (Рис.3_GIF).

Для сцепления колеса с диском необходимо некоторое прижатие друг к другу. В результате образуется площадка прижатия или иначе пятно прижатия (Рис.4). Если смотреть на фрикционное колесо сверху (Рис.5), то мы можем заметить что в точке касания 1 вектора вращения фрикционного колеса и диска ведущего вала совпадают, а в точке 2 уже расходятся (вектор А и вектор В). Чем дальше точка касания от центра вращения фрикционного колеса, тем больше разница в направлении приложения сил (Рис.6) И чем ближе фрикционное колесо к центру вращения диска, тем так же больше угол векторов. В результате происходит как бы подрывание резинового кольца (Рис.7).

Такое же явление может происходить и при не соосности осей вращения колеса и диска (Рис.8).

Большое пятно касания - результат слишком мягкой резины фрикционного колеса. Тут поможет только замена на более качественную запчасть из более подходящей резины.

Неправильная регулировка пружин прижатия колеса так же может быть причиной подрыва резинового кольца. Т.е. колесо не выходит полностью из зацепления и при перемещении рычага управления скоростью движения происходит боковое трение фрикционного колеса о вращающийся диск. В каждом случае необходимо разобраться в причинах неисправности. Иногда достаточно заменить фрикционное колесо из-за некачественной резины. А иногда приходится вмешиваться в другие узлы механизма (проверять соосность, механизм натяжения и пр.), учитывая то, о чем выше оговаривалось. Открыть в новой вкладке

Рис.1  Рис.2_GIF  Рис.3_GIF  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Карбюратор для любознательных. Для чего ''дырочки'' в диффузоре (2-х тактные двигатели) Развернуть ▼

|

Внутри диффузора, в зоне дроссельной заслонки (Рис.1), можно заметить 2 или 3 отверстия (Рис.2). Это каналы жиклеров холостого хода или байпас (от английского bypass — обход). Разобрав карбюратор и удалив заглушку с обратной стороны отверстий, можно заметить небольшую полость (Рис.3). Это так называемая камера холостого хода (КХХ). Речь пойдет о ней (Рис.4) и о том как это работает.

На Рис.5 давление перед дроссельной заслонкой (Р-красный цвет), после дроссельной заслонки (Р-оранжевый цвет), 1 и 2 - вторичные жиклеры ХХ, 3 - первичный жиклер ХХ. При неработающем двигателе давление перед дроссельной заслонкой (Рис.5_Р-красный цвет) и после (Рис.5_Р-оранжевый цвет) одинаково. При работающем двигателе давление после дроссельной заслонки (Рис.5_Р-оранжевый цвет) начинает падать. Из-за появившейся разницы давлений воздух начинает поступать во вторичные жиклеры (Рис.5_1,2), смешивается с топливом в камере ХХ и минуя дроссельную заслонку попадает через первичный жиклер ХХ (Рис.5_3) в камеру сгорания двигателя. Процесс режима холостого хода двигателя на Рис.6_GIF.

При нажатии на газ дроссельная заслонка перемещаясь, подключает к работе первичного жиклера холостого хода вторичный жиклер. Вторичный жиклер может быть один. Это применяется в устройствах не критичных к нагрузкам на приводном валу двигателя. В устройствах с существенными нагрузками на валу двигателя (бензорезы, цепные пилы, мотобуры и пр.) карбюраторы выполнены с дополнительными вторичными жиклерами (такой вариант мы и рассматриваем). Это объясняется промежуточным состоянием дроссельной заслонки - приоткрытое состояние. Это когда дроссельная заслонка приоткрыта, воздух поступает через нее, но главный топливный жиклер еще не задействован (не хватает достаточного разрежения). Получается временный "провал" оборотов двигателя, на какой-то момент в промежуточном состоянии обедняется смесь и двигатель как бы "душится". Избежать эту проблему помогают дополнительные жиклеры вторичного признака.

Как это происходит видно на Рис.7_GIF.

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6_GIF  Рис.7_GIF

|

|

Карбюратор настройка - нюансы (2-х тактные двигатели) Развернуть ▼

|

Эта статья дополнение к основной "Карбюратор настройка (2-х тактные двигатели)".

В карбюраторах к 2-х тактным двигателям есть конструктивная особенность в подаче топлива к жиклерам. Их можно разделить на два типа. С независимой системой и с зависимой. Под независимой системой понимаются карбюраторы у которых полость с главным жиклером отделена от полости жиклеров холостого хода. Под зависимой системой топливоподачи следует понимать карбюраторы у которых эти полости объединены.

Общая подача топлива в карбюратор происходит через канал (Рис.1_А - синяя зона) и регулируется запирающей иглой (Рис.1_1). После иглы находится полость для обеспечения подачи топлива к жиклерам (Рис.1_В - зеленая зона). Эту полость можно условно сравнить с поплавковой камерой карбюраторов для 4-х тактных двигателей. Такое сравнение приведено для лучшего понимания принципа работы. По мере расходования топлива из этой камеры объем его уменьшается и мембрана (Рис.1_4) прогибается, нажимает на коромысло и иглой открывает канал для пополнения топлива. По аналогии мембрана играет роль поплавка в карбюраторах с таким механизмом. Объем топлива в этой полости обязан балансу между противодействующими силами. С одной стороны атмосферное давление пытается прогнуть мембрану и открыть иглой канал с топливом, с другой стороны пружина под коромыслом компенсирует это давление. Благодаря этому в полости находится определенное значение объема топлива. Как только топливо, по мере расхода, уменьшается, баланс нарушается. Атмосферное давление превышает внутреннее и мембрана, прогибаясь, открывает иглой канал с топливом.

Далее топливо, прежде чем попасть к жиклерам, дозируется регулировочными винтами. Винт количества смеси (Рис.1_2) регулирует подачу топлива к главному жиклеру. Винт качества смеси (Рис.1_3) регулирует подачу топлива к жиклерам холостого хода.

И вот тут о сути вопроса. На Рис.2 карбюратор с независимой системой подачи топлива. С мембранной полостью (Рис.2_А) полость главного жиклера (Рис.2_В) и полость жиклеров холостого хода (Рис.2_С) соединены независимо друг от друга. По этому изменение количества топлива при холостом ходе (ХХ) означает также изменение количества топлива при полной нагрузке. Если количество топлива при холостом ходе было изменено винтом "L" (Рис.1_3), то необходимо подрегулировать винт "Н" (Рис.1_2). Опасность заключается в том, что отрегулировав качество смеси мы можем получить обедненную смесь на полном газу. А это большие проблемы с ЦПГ!

На Рис.3 карбюратор с зависимой системой подачи топлива. Здесь полости главного жиклера и жиклера холостого хода объединены (Рис.3_С). В данном случае выше описанная проблема отсутствует. Как бы мы не изменяли количество топлива на жиклере ХХ это не повлияет на настройки главного жиклера.

Путь прохождения топлива с независимой системой подачи топлива (Рис.4) и путь прохождения топлива с зависимой системой (Рис.5) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Реверс, не работает. Способ 2 (перфораторы WORTEX) Развернуть ▼

|

Проблема с недовключением реверса в перфораторах WORTEX была оговорена ранее в статье: "Реверс, не работает. Способ 1" http://remont.tools.by/diagnostics/view/1574784740.

Там описывался способ с укорачиванием упора в выключателе. Есть другой, более простой, но так же требующий аккуратности, способ.

В начале необходимо демонтировать накладку на выключатель (Рис.1). Демонтировать можно при помощи отвертки или пластиковой лопатки, вставив в промежуток между корпусом и накладкой выключателя (Рис.1_А). Стянуть накладку (Рис.2). Накладка фиксируется на штоке (Рис.3_А), который входит в углубление накладки выключателя (Рис.3_В). В это углубление достаточно подложить шайбу высотой 0,6-1мм с подходящим диаметром (около 7мм) (Рис.4). Монтировать в обратном порядке.

Этот способ хорош тем, что нет необходимости разбирать инструмент. Это и экономия времени, и минимизируется вероятность повреждения корпусных деталей.

Открыть в новой вкладке

|

|

Обламывание втулки нижнего фланца (бетоносмеситель) Развернуть ▼

|

В практике ремонтов нашего сервис-центра были случаи обламывания втулки нижнего фланца (Рис.1). Конструктивно бетоносмеситель выполнен так, что основным узлом опоры загрузочного бака является ось (Рис.2_А), которая опирается на два подшипника (Рис.3_А).

Часто меняют поврежденную деталь (нижний фланец) и на этом решают ремонт выполненным. Тут следует отметить, что при подобной поломке происходит перекашивание вала (Рис.4_В) и опора верхнего подшипника так же подвергается деформации (Рис.4_С), разбивая посадочное место под подшипник. Определить визуально состояние верхнего фланца без демонтажа бывает сложно. Для этого необходимо его демонтировать и проверить плотность посадки подшипника.

Если не менять верхний фланец, то посадочное место в дальнейшем будет подвергаться ударным нагрузкам еще больше разбивая его (Рис.5_D). Как результат может быть заклинивание по зубьям венца приводной шестерни, повторное обламывание нижнего фланца.

И отдельно следует отметить правила использования бетоносмесителей. Вначале заливается вода, затем при включенном двигателе, добавлять сухую смесь до нужной консистенции. Если делать все в обратном порядке, то раствор, не достигнув пластичного состояния, будет плотной массой болтаться в баке. В процессе проворачивания бака будет падать на нижнюю стенку, вызывая ударную нагрузку (Рис.5_GIF), (Рис.6_GIF). Так же недопустимо загружать раствор в не вращающийся бак. При запуске создастся очень большая нагрузка на электродвигатель. Так как раствор не перемешан, он собьется в кучу и прилипнет к одной из сторон бака. И всю эту массу надо будет поднять на верх для последующего перемешивания. Электродвигатель в режиме такой работы может выйти из строя. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.5_GIF  Рис.6_GIF

|

|

Не переключается режим работы на удар (перфоратор BULL BH-2601) Развернуть ▼

|

|

В модели BULL BH-2601 были случаи, когда не происходило переключение на ударный режим работы. Причиной являлось некачественное изготовление корпусной детали (Рис.1_В). Конструктивно вал переключения режимов работы (Рис.1_А) перемещается относительно корпуса (Рис.1_В) вдоль оси (Рис.1_С), по синей линии на схеме. В результате перемещения возможно задевание подшипника (Рис.1_D) о край корпуса (Рис.1_Е). Устранить эту неисправность можно путем частичного удаления излишка на корпусе (Рис.2_А). Убрать лишнюю часть можно гравером, либо другим доступным способом по площади указанном на Рис.3_А. Открыть в новой вкладке

|

|

Статическая регулировка (двигатель 4-х тактный) Развернуть ▼

|

Основным узлом механизма регулировки оборотов двигателя является регулятор оборотов (Рис.1). Состоит он из зубчатого колеса с эксцентриковыми грузиками (Рис.1_1), пластикового толкателя (Рис.1_2), оси вращения колеса (Рис.1_3) и опорной шайбы (Рис.1_4). В собранном виде это выглядит так: зубчатое колесо (Рис.2_1), ось (Рис.2_2), толкатель (Рис.2_3) и эксцентриковые грузики (Рис.2_4). Работает регулятор оборотов следующим образом. Зубчатое колесо приводится в движение шестерней коленвала. От вращения колеса под действием центробежных сил эксцентриковые грузики (Рис.3_1) расходятся в стороны (Рис.3_2) и своей пяткой (Рис.3_3) выдвигают толкатель (Рис.3_В).

Толкатель регулятора оборотов упирается в скобу (Рис.4_1). На скобе закреплен рычаг (Рис.4_2). Рычаг крепится к скобе через прижимной винт (Рис.4_3). Этим винтом можно зафиксировать рычаг в нужном нам положении. В конце рычага есть отверстие (Рис.4_4) в которое вставлена тяга (Рис.4_5) связывающая весь механизм регулятора с дроссельной заслонкой карбюратора.

Теперь, как работает механизм в целом. Пружина противодействия (Рис.5_2) через рычаг стремиться задвинуть толкатель (Рис.5_1). При этом дроссельная заслонка карбюратора, через тягу (Рис.5_3) будет полностью открыта (Рис.5_4). Как только обороты двигателя увеличатся, начнут действовать центробежные силы на грузики и они начнут выдвигать толкатель (Рис.6_1), преодолевая усилие пружины (Рис.6_2). Толкатель приведет в движение рычаг и тот через тягу начнет прикрывать дроссельную заслонку карбюратора (Рис.6_3).

Таким образом получается что все основано на балансе противодействующих сил. Пружина стремиться открыть дроссельную заслону карбюратора, а толкатель с грузиками прикрыть ее.

Регулировка сводится к следующим операциям. Ослабляем винт фиксации рычага (Рис.7_1), нажимая на рычаг пальцем, смещаем его в сторону максимального открытия дроссельной заслонки (Рис.7_2) и в эту же сторону поворачиваем до упора скобу (Рис.7_3). Иными словами, в какую сторону мы поворачивали рычаг, в ту же сторону надо поворачивать и скобу. Удерживая рукой рычаг, фиксируем его винтом (Рис.7_1). Принцип работы центробежного регулятора (Рис.8_GIF)

P.S. Если перепутать и сделать наоборот, т.е. отрегулировать на закрытую заслонку и в эту же сторону установить рычаг, то двигатель запустится на предельно максимальных оборотах и на малые обороты выходить не будет. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8_GIF

|

|

Биение ведомого шкива (бетоносмеситель) Развернуть ▼

|

Сильное биение ведомого шкива в бетоносмесителе, визуально это может быть около 10 мм, результат дефектной сборки узла (Рис.1). Неисправность может устраниться путём допрессовывания внутренней металлической втулки в штатное положение (Рис.2). В случаях когда данная процедура уже невозможна и повреждение приняло необратимый характер, такие как разрушение втулки или посадочного места, шкив следует заменить.

Данная неисправность относится к гарантийным случаям. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Редуктор. Недовключение _ шуруповерты WORTEX (часть 1) Развернуть ▼

|

Встречаются случаи, когда абсолютно новый шуруповерт имеет проблему с переключением скоростей в редукторе. Одна из причин - некачественное изготовление пластиковой обоймы переключения (Рис.1_А).

Конструктивно механизм переключения состоит из пластиковой обоймы, штифтов (Рис.1_А) и шестерни-кольца с блокировочными шлицами (Рис.1_В). Весь этот механизм перемещается вручную через накладку в верхней части инструмента. Пластиковая обойма двигается по направляющим (Рис.2_А) в пазах корпуса редуктора. В обойму вставлены штифты (Рис.2_В), которые проходят насквозь и своими выступами (Рис._С) цепляются за шестерню-кольцо с блокировочными шлицами (Рис.1_В).

В результате некачественно проведенных операций возможно появление неровностей в пластиковой обойме. Из-за несоответствия отверстия и диаметра штифта при его проталкивании при сборке может возникнуть подрыв пластика (Рис.3_А), который будет мешать свободному перемещению обоймы. Также может присутствовать облой на концах направляющих пластиковой обоймы (Рис.4_А).

Наша задача — аккуратно удалить все эти неровности с помощью мелкой наждачки или острого ножика. Эту операцию надо проводить очень аккуратно, понимая, что мы обрабатываем направляющую, которая в последствии должна свободно перемещаться по пазам корпуса редуктора.

Итог работ должен свестись к тому, чтобы как по внешней стороне обоймы (Рис.5_А), так и по внутренней (Рис.5_В) не было выступов и неровностей. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Гарантия - не гарантия _ повреждения электродвигателей Развернуть ▼

|

При диагностике механизмов с электродвигателями механик нередко сталкивается с ситуацией, когда необходимо определить - повреждение относится к гарантийному случаю или носит эксплуатационный характер. В этой статье речь пойдет о повреждениях основных узлов электродвигателя таких как ротор, статор, щетки (Рис.1).

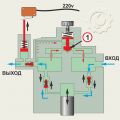

Для начала следует понять как работают эти узлы между собой. Если рассматривать упрощенно, то можно сказать что эти узлы связаны между собой в одну замкнутую электрическую цепь (Рис.2). Ток поступает на одну из обмоток статора (Рис.2_А), далее на щетку, через коллектор и обмотку ротора возвращается на вторую щетку и через нее на вторую обмотку статора (Рис.2_В). Подробнее видно на упрощенной схеме (Рис.3), где входящий ток (Рис.3_А) проходит через обмотку статора (Рис.3_1), щетку (Рис.3_2), через ротор и вторую щетку (Рис.3_3) и через вторую обмотку статора (Рис.3_4) на выход (Рис.3_В). Из всего этого понятно, что любой обрыв в этой цепи приведет к прекращению работы двигателя.

Если происходит перегрузка двигателя, то наблюдается такая картина как общий разогрев обмоток двигателя. В этом случае вначале будет происходит изменение цвета лакокрасочного защитного покрытия обмоток и его разрушение. Затем следует замыкание самих обмоток между витками. И получается что количество витков, как бы, уменьшается, т.е. часть витков не участвует в процессе. И дальше процесс разрушения развивается с катастрофической скоростью. С уменьшением количества витков уменьшается общее сопротивление обмоток, что влечет за собой увеличение силы тока и как результат еще больший нагрев обмоток вплоть до их выгорания. Здесь следует отметить, что у нормально работающего двигателя самое "горячее" место это коллектор ротора. Щетки перескакивают с ламели на ламель вызывая некоторое искрение. Ротор содержит на себе обмотку, которая является нагрузкой преимущественно индуктивного характера. Разрыв такой цепи неизбежно сопровождается переходным процессом, который связан с появлением маленьких дуг от самоиндукции обмотки ротора или обмоток ротора и статора. Эти дуги и вызывают нагрев коллектора. В случаях перегрузки такой разогрев развивается по неуправляемому сценарию и может вызвать даже отрыв ламели коллектора.

По этому если мы видим общее потемнение обмоток статора или ротора, то это однозначно не гарантийный случай и относится к повреждениям эксплуатационного характера, вызванного перегрузкой электродвигателя (эффект заторможенного ротора). В данном случае неважно повреждены оба узла или один, либо ротор, либо статор. При таких повреждениях рекомендуется менять оба узла. Ранее в статье ("Диагностика и анализ неисправностей: Повреждение обмоток в электродвигателях "http://remont.tools.by/diagnostics/view/1571067412) очень подробно рассказывалось почему следует менять оба узла. Статор с потемневшими обеими обмотками (Рис.4) - не гарантия. Аналогичный ротор (Рис.5) - не гарантия.

В исключительных случаях бывает отрыв ламели из-за некачественного изготовления ротора (Рис.6). Но здесь картина будет другой. Наблюдается оторвавшаяся ламель, но обмотка имеет неповрежденный вид. Этот случай можно признать гарантийным.

Так же к гарантийным случаям можно отнести локальные повреждения обмоток ротора (Рис.7). Здесь произошел локальный пробой изоляции и в этом месте можно наблюдать частичное потемнение обмотки. Локальное повреждение статора (Рис.8_красная стрелка). Здесь видно что разогреву подверглась одна из обмоток, вторая осталась без изменений (Рис.8_оранжевая стрелка). Можно предположить что в каком-то месте обмотки был допущен брак, что и вызвало короткое замыкание с последующим потемнением и обгоранием лакового покрытия.

Из-за неудачной намотки статора возможна некоторая подвижность самой обмотки относительно статорного железа. В этом случае от естественной вибрации электродвигателя возможно протирание защитного слоя обмотки с последующим замыканием ее на корпус железа (Рис.9). Это так же можно отнести к гарантийным случаям. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Тяга газа, выпадение (DGM_GS-282) Развернуть ▼

|

Были случаи, когда у новой бензопилы моделей DGM выпадала тяга газа (Рис.1). Причина неисправности - неправильная сборка инструмента на заводе либо при неквалифицированном ремонте.

На верхней накладке на рукоятку есть выступ (Рис.3), ограничивающий выпадение тяги. Выступ проходит рядом с тягой, прижимая ее к курку (Рис.2_2, желтая линия). В курке имеется два отверстия большое и маленькое (Рис.4). Большое отверстие предназначено для кнопки (с левой стороны рукоятки), которая должна блокировать курок газа в нажатом состоянии (режим холодного пуска). Если сборщик заправил тягу в это отверстие (Рис.4_1, красная), то кнопка-блокиратор вытолкнет ее из курка (Рис.2_1). При правильной установке тяги (Рис.4_2, синяя) этого не происходит. На Рис.5_2 видно как выступ перекрывает тягу от выпадения. Тяга (Рис.5_1) находится ниже выступа и в этом случае удержания тяги не произойдет. Более наглядно видно на схеме (Рис.6).

В некоторых случаях, из-за некачественного литья накладки (Рис.7_1) приходилось исправлять дефект. Для этого слегка разогревался участок с выступом феном и вставлялся клинышек (Рис.7_2). После остывания выступ принимает правильное положение. В качестве клинышка мы использовали алюминиевую проволоку диаметром в 5 мм.

И напоследок о винте крепления верхней накладки на рукоятку. Бывали случаи, когда на заводе вкручивался слишком длинный винт и чтобы он не вылез наружу через накладку, его немного не докручивали. В результате накладка болталась, что так же негативно сказывалось на позиционирование выступа относительно тяги газа. Винт должен быть не более 15 мм. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Реверс, не работает. Способ 1 (перфораторы WORTEX) Развернуть ▼

|

Были случаи когда в новых перфораторах WORTEX может плохо работать реверс. В реверсном режиме обороты двигателя должны быть ниже рабочих оборотов. Это связано с конструктивными особенностями, что справедливо практически для всех перфораторов. На кнопке выключателя (Рис.1_А) имеется выступ (Рис.1_В) который в свою очередь в режиме реверса опирается на выступ в корпусе выключателя, ограничивая обороты. На Рис.2 хорошо видно смыкание упоров, (Рис.2_А) - кнопка в отпущенном состоянии, (Рис.2_В) - кнопка в нажатом состоянии. Проблема заключается в том, что выступы имеют несколько завышенные размеры и не позволяют выключателю замкнуть контактные группы.

Из опыта нашего сервиса можем посоветовать укоротить выступ (Рис.3).

Для этого необходимо снять правую половину рукоятки и надфилем аккуратно спилить часть ограничителя (рис.4), периодически проверяя устройство на работоспособность и искрение.

Если удалить слишком много, то возникнет большое искрение, что и пытались предотвратить разработчики. Проверять желательно в резиновых перчатках аккуратно придерживая щеткодержатели от выпадения при вращении ротора (Рис.5).

Будьте предельно аккуратны - это может быть опасно! Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Подшипники, повреждения и их диагностика (часть 4) Развернуть ▼

|

Продолжение частей 1, 2, 3

ПЕРЕЧЕНЬ НЕИСПРАВНОСТЕЙ:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

НЕСООСНОСТЬ КОЛЕЦ

Основной причиной повреждения подшипника, показанного на Рис.1 является несоосность колец, которая привела к фреттинг-коррозии и выкрашиванию металла. Несоосность ведет к высоким осевым нагрузкам, вызывающим усталостное разрушение и сильные сколы поверхности. Наружное и внутреннее кольца подшипника смещаются относительно друг друга по оси вращения (Рис.1_1), вызывая неравномерную нагрузку на направляющую дорожку (Рис.1_2).

РАЗРУШЕНИЕ ИЗ-ЗА ДИСБАЛАНСА

Характерные диагностические признаки дисбаланса это шум и высокий уровень радиальной вибрации. Повреждения будут иметь вид схожий с ложным бринеллированием, но поврежденные участки имеют менее упорядоченный вид и разбросаны более хаотично (Рис.2). Чаще такие повреждения появляются на внутреннем кольце подшипника.

РАСКАЛЫВАНИЕ

Раскалывание колец подшипника (Рис.2) это результат ударных и вибрационных нагрузок превышающих допустимые значения для данного типа подшипников. Подобное повреждение так же может быть вызвано неправильным монтажом подшипников, погрешностями формы и размеров посадочных поверхностей валов и корпусов.

ПОВРЕЖДЕНИЕ СЕПАРАТОРА

Повреждение сепаратора (Рис.4) проявляется в образовании в нем трещин с последующим его разрушением. Это в свою очередь ведет к быстрому выходу из строя всего подшипника, иногда затушевывая тот факт, что первопричиной разрушения был сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по взаимно пересекающимся путям. Это может быть боковая нагрузка при высоких угловых скоростях, либо неправильная сборка или эксплуатация (несоосность посадки, несвоевременная смазка подшипника). Наиболее частым явлением подобного повреждения является грязь, попадающая вместе со смазкой на пути движения тела качения (Рис.4_1). Тело качения смещается в сторону (Рис.4_2), создавая боковую нагрузку на сепаратор.

ПОДВЕДЯ ИТОГ всего выше сказанного механик сам должен определить гарантийность или не гарантийность данного конкретного случая. Соблюдая все правила сборки и правильно применяя смазку, повреждения подшипников носят как правило гарантийный случай. Исключения составляют нарушения правил эксплуатации пользователем. Открыть в новой вкладке

|

|

Подшипники, повреждения и их диагностика (часть 3) Развернуть ▼

|

Продолжение частей 1, 2

ПЕРЕЧЕНЬ НЕИСПРАВНОСТЕЙ:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

АДГЕЗИВНЫЙ ИЗНОС

Адгезия - сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезивный износ - перенос материала с одной поверхности на другую во время относительного движения благодаря процессу сварки в твердой фазе. Частицы, которые удалены с одной поверхности — временно или постоянно, присоединяются к другой поверхности. Если две недостаточно смазываемые поверхности скользят одна относительно другой под нагрузкой, то происходит перенос частиц металла с одной поверхности на другую. Это явление иногда называют задиром. Поверхности при этом явлении выглядят шероховатыми. При возникновении таких задиров материал подшипника нагревается до температуры, при которой происходит отпуск. Возникает местная концентрация напряжений, следствием которой является образование трещин и раковин.

ВЫБОИНЫ

Выбоины поверхности (Рис.2). Этот вид повреждения подшипников напоминает бринеллирование, т.к. выбоины скорей являются результатом пластических деформаций, чем износа. Тем не менее, они возникают при повреждении поверхности - это царапины, истирание мелкими посторонними частицами, которые являются результатом износа или попадают в подшипник при его работе. Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжений и разрывы масляной пленки, что приводи к усталостному выкрашиванию металла и появлению выбоин.

ПОВРЕЖДЕНИЯ ПРИ СБОРКЕ

Повреждение подшипника может произойти по причине неквалифицированной сборки. При посадке подшипника, из желания меньше повредить сам подшипник, механик с недостаточным опытом использует резиновую киянку. Этого делать ни в коем случае нельзя. Резиновая киянка, в силу своей эластичности, при ударе прогибается и повреждает пыльник подшипника (Рис.3_2) и (Рис.3_3). Результат такой "работы" поврежденный пыльник (Рис.3_1). При установке подшипника на вал необходимо использовать оправку опираясь на внутреннее кольцо подшипника (Рис.4_1). При установке внутрь посадочного места подшипника оправка должна опираться на внешнее кольцо подшипника и иметь трубчатую форму. Желательно иметь оправку с проточкой (Рис.4_синяя стрелка) для предотвращения ее соскальзывания и попадания по пыльнику. Если не соблюдать эти правила, то возможно появление такого повреждения как ложное бринеллирование (о чем говорилось во второй части). Подшипники должны устанавливаться по системе отверстий. Весьма важно соблюдать заданные посадки как для внутреннего кольца, так и для наружного. Подшипник внутренним кольцом насаживают на вал по глухой, тугой, напряженной или прессовой посадкам в системе отверстия, а на оси — по скользящей посадке или по посадке движения. Наружным кольцом подшипник устанавливают по напряженной или скользящей посадке в случае неподвижного корпуса и по глухой или тугой посадке —в случае вращающегося корпуса.

ПЕРЕГРЕВ

Перегрев подшипника можно определить визуально по цвету побежалости (Рис.5). Нормальной температурой в полости подшипника считается температура до 65⁰С. При температуре, не превышающей 65⁰С, реализуется максимальный эксплуатационный ресурс подшипника. Допускается, однако, перегрев подшипника до температуры 95⁰С. Но это уже критическая температура, при которой происходит повышенный износ рабочих деталей и изменяются свойства смазочного материала. Следствием изменения свойств смазки (масла) снова становится повышенный износ. Причины перегрева можно разделить на четыре группы.

* В первую группу условно можно отнести культуру производства. Подшипник установлен с перекосом, слишком тугой натяг или чрезмерно плотная посадка, использование недопустимой оснастки при монтаже.

* Вторая группа это перегрев как вторичный признак, вызванный повреждением подшипника (износ, ржавчина, задиры, всевозможные разрушения и пр.). Продукты износа попадают под тело качения и вызывают дополнительное сопротивление вызывая нагрев подшипника.

* Третья группа это неправильная смазка и ее количество. При недостатке смазки нагрев будет исходить от контактного трения, при большом количестве от избыточной нагрузки на преодоление сопротивления смазки. В случаях незащищенности подшипникового узла от внешней среды грязь может попадать в подшипник вместе со смазкой так же вызывая дополнительную нагрузку и как результат перегрев.

* И наконец четвертая группа это неправильно подобранный подшипник к предполагаемым условиям работы в данном узле. Если на высокоскоростной вал с вращением в 15000-20000 об/мин. установить подшипник с расчетными параметрами в 10000 об/мин., то это будет избыточной нагрузкой и вызывает быстрый перегрев подшипника. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Подшипники, повреждения и их диагностика (часть 2) Развернуть ▼

|

Продолжение части 1

ПЕРЕЧЕНЬ НЕИСПРАВНОСТЕЙ:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

АБРАЗИВНЫЙ ИЗНОС

Абразивное истирание металла разрушает поверхности элементов подшипника. Малые абразивные частицы, например продукты изнашивания металлов, проникающие в подшипник, приводят к повреждению дорожек качения, тел качения и сепаратора. Поверхность качения становится в большей или меньшей степени матовой, в зависимости от размера (зернистости) и типа абразивных частиц. Продукты износа латунных сепараторов могут окрасить светлую смазку в зелёный цвет. В зависимости от типа абразивного износа, поверхность приобретает или тусклый серый металлический цвет (Рис.1_3),(Рис.1_4) или же зеркально полируется (Рис.1_2). Иногда заметны мелкие царапины в виде небольших вмятин (Рис.1_1). По мере изнашивания дорожек качения и сепаратора количество абразивных частиц возрастает. Этот процесс распространяется всё шире, до тех пор, пока детали подшипника ни изнашиваются настолько, что он становится непригодным к работе. Все эти повреждения результат попадания абразивной пыли либо извне (плохое уплотнение), либо при неквалифицированной сборке. Поэтому при монтаже подшипника рекомендуется протирать каждый элемент чистой тканью перед смазкой и содержать в чистоте рабочие поверхности. Хорошие, промытые уплотнения и чистые смазочные материалы помогут избежать подобные негативные последствия.

АТМОСФЕРНАЯ КОРРОЗИЯ

Коррозия - это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Влажный воздух, попадая внутрь подшипника, при охлаждении окружающей среды конденсируется, разрывая смазочную пленку в местах контакта тел и дорожек качения. В результате появляются очаги ржавчины (Рис.2), которые существенно сокращают срок службы подшипника. Атмосферную коррозию можно предотвратить, используя качественное уплотнение, эффективную пластичную смазку.

ФРЕТТИНГ-КОРРОЗИЯ

Фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на посадочных поверхностях подшипника и на других сопрягаемых поверхностях. Эта коррозия вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет в присутствии воздуха и красные - в его отсутствие (Рис.3). Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу, так и его заклинивание, при котором подшипник невозможно будет снять. Сильно проявившаяся фреттинг-коррозия может привести даже к разрушению кольца. Предотвратить подобное негативное явление можно следуя рекомендациям производителя относительно допусков и убедившись, что элементы подогнаны наилучшим образом.

БРИНЕЛЛИРОВАНИЕ

Бринеллирование происходит от понятия "метод Бриннеля". Такие повреждения по внешнему виду напоминают вмятины, которые образуются на металле при проверке на твердость по методу Бринелля. При бринеллировании на поверхности колец появляются регулярно следующие друг за другом отпечатки, развивающиеся в заметные вмятины. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла характерен для шарнирно‑рычажных механизмов, в которых звенья совершают колебательные (возвратно‑вращательные) движения. Результат бринеллирования дорожек качения показан на (Рис.4). Бринеллирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, падения механизма, возникающих вибраций в поперечной нагрузкой на подшипник.

ЛОЖНОЕ БРИНЕЛЛИРОВАНИЕ

Ложное бринеллирование очень похоже на обычное бринеллирование. В отличие от «истинного» бринеллирования отпечатки характеризуются не только продавливаем металла в зонах пластических деформаций, но и его сдвигом (Рис.5). Иногда из-за сдвига места повреждения плохо заметны даже при внимательном осмотре. Ложное бринеллирование результат сильных вибраций или ударов механизма в нерабочем состоянии (транспортировка, вибрация от работающих рядом механизмов, ударные нагрузки при монтаже подшипника). Стрелками показано направление в котором двигались трущиеся части подшипника при вибрации или частых ударов.

ПОВРЕЖДЕНИЯ ЭЛЕКТРОТОКОМ

В результате прохождения через подшипник электрического тока может появиться точечный питтинг (сваривание). Такое повреждение часто имеет регулярный характер на поверхностях элементов качения и на дорожке качения (Рис.6_1). Наиболее распространенными причинами электро повреждений является статическое электричество, создаваемое ремнями транспортера и токами сварочных аппаратов. Поэтому транспортеры должны быть снабжены заземляющими лентами, а сварочное оборудование необходимо заземлять. Электрический ток может вызвать также и случайное локальное выкрашивание (Рис.6_2).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

|

|

Вход | Регистрация

Вход | Регистрация