|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

Подшипники, повреждения и их диагностика (часть 1) Развернуть ▼

|

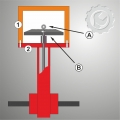

Речь пойдет о подшипниках качения. Подшипники качения состоят из двух колец - наружного (Рис.1_1) и внутреннего (Рис.1_2), тел качения - шарики, ролики (Рис.1_3) и сепаратора (Рис.1_4), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца или на торцевых поверхностях колец упорных подшипников качения выполняют желоба — дорожки качения (Рис.1_5), по которым при работе подшипника катятся тела качения.

ИЗ-ЗА БОЛЬШОГО ОБЪЕМА ИНФОРМАЦИИ СТАТЬЯ РАЗБИТА НА 4 ЧАСТИ.

К основным видам повреждений подшипников можно отнести:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

УСТАЛОСТНЫЕ ПОВРЕЖДЕНИЯ

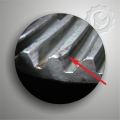

Усталостное разрушение — явление, приводящее металл к разрушению после многократного изменения его напряженного состояния.Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (ориентация соседних зёрен металла, наличие разных включений — шлаков, примесей; дефекты кристаллической решётки, дефекты поверхности материала — царапины, коррозия и т. д.) (Рис.2_1). Из-за неоднородности металла при переменных нагрузках на границах отдельных включений возникает концентрация напряжений, которая приводит к микропластичным деформациям сдвига некоторых зёрен металла (Рис.2_2). Далее происходит развитие сдвигов в микротрещине, их сращивание, на последнем этапе появляется одна или несколько макротрещин (Рис.2_3). По мере разрастания трещины поперечное сечение детали всё более ослабляется, и, наконец, происходит разрушение детали (Рис.2_4). При накоплении усталости в материале дорожки ее поверхность становится шероховатой (Рис.3), подшипник начинает шуметь и излишне нагреваться. Постоянная перегрузка, плохо обработанные и загрязненные поверхности неизбежно ведут к усталостным явлениям.

ВЫКРАШИВАНИЕ

Выкрашивание поверхности схоже с усталостью поверхности, но отличается от него более сильной степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости (Рис.4). Появляются сколы и выбоины, которые хорошо заметны визуально.

Открыть в новой вкладке

|

|

Схемы электрические компрессоров (все ремонтируемые у нас модели) Развернуть ▼

|

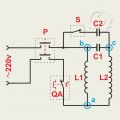

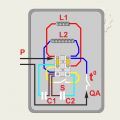

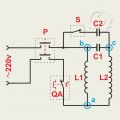

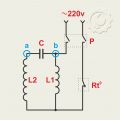

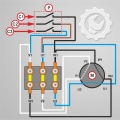

Рис.1__двухцилиндровые, с центробежным выключателем

ECO

* АЕ-502

* АЕ-502-1

* АЕ-502-3

* AE-704-22

* АЕ-705-1

* АЕ-705-3

* AE-1005-B1

DGM

* АС-250

* АС-253

HDC

* HD-071

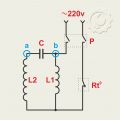

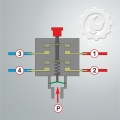

Рис.2__одноцилиндровые без предохранительного реле по току

DGM

* АС-125

* АС-126

* АС-127

* АС-153

ECO

* АЕ-251

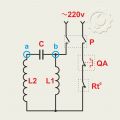

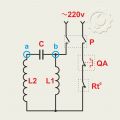

Рис.3__двухцилиндровые и одноцилиндровые с предохранительным реле по току

DGM

* АС-254

* АС-502-22

* АС-702-22

ECO

* АЕ-251

* АЕ-251-1

* АЕ-251-2

* АЕ-251-3

* АЕ-251-4

* АЕ-501

* АЕ-501-1

* АЕ-501-2

* АЕ-501-3

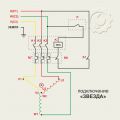

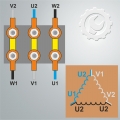

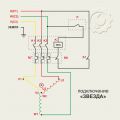

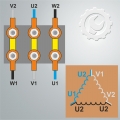

Рис.4 и Рис.5 - компрессоры с трехфазными двигателями

Рис.4 - подключение двигателя по схеме "треугольник", Рис.5 - подключение двигателя по схеме "звезда".

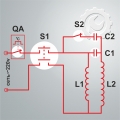

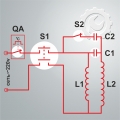

ОБОЗНАЧЕНИЯ НА СХЕМАХ

* С - конденсатор (С1-рабочий, С2-пусковой)

* Р - контактная группа прессостата

* S - центробежный выключатель

* S1 - выключатель

* L1 - рабочая обмотка двигателя

* L2 - пусковая обмотка двигателя

* QA - токовое реле защиты

* Rt - температурное реле защиты (закреплена на обмотке статора)

* К - обмотка пускателя

* К1,К2,К3 - контактная группа пускателя

* RK - контактная группа токового реле защиты пускателя (интегрировано с пускателем)

* U,V,W - обмотки трехфазного двигателя, где 1-начало, а 2-конец обмотки

* U(C1),W(C2),V(C3) - трехфазная сеть

Синие кружки с обозначениями a,b,c точки замера сопротивлений обмоток статора. На Рис.1 (a,b) - сопротивление рабочей обмотки, (a,c) - пусковой обмотки. На Рис.2 и 3 замер производится двух обмоток одновременно в точках (a,b), т.к. нет возможности подключиться к средней точке обмоток (как результат - сумма двух обмоток). Замер сопротивлений трехфазного двигателя (Рис.4) в точках a,b,c,d,e,f. Концы всех обмоток выходят наружу и коммутируются по треугольной схеме на клеммной колодке. Подробная схема подключения в статье "Схема подключения прессостата (3-х фазные компрессоры)". Данные обмоток в статье "Сопротивление обмоток статора компрессоров (таблица)".

P.S. Сопротивление рабочей обмотки всегда будет меньше сопротивления пусковой обмотки. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Схема подключения прессостата (3-х фазные компрессоры) Развернуть ▼

|

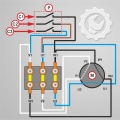

Компрессоры компании ЕСО с трех-фазными двигателями (Рис.1) подключаются по "треугольной" схеме, где начало одной обмотки соединяется с концом другой, замыкаясь между собой в треугольник (Рис.2). Если из двигателя выходит 6 проводов, то это значит что все концы обмоток выходят наружу и схемное переподключение осуществляется на клеммной колодке. Некоторые двигатели заранее подключены по какой-то схеме ("треугольник" или "звезда") внутри корпуса электромотора, то в этом случае из корпуса будет выходить только 3 провода. В нашем случае мы имеем дело с 6-тью проводами. Провода, выходящие из корпуса двигателя, промаркированы и имеют обозначения U1,U2,V1,V2,W1 и W2. Буквенные символы U,V и W - это обозначение обмоток, где цифра 1 начало обмотки, а 2 ее конец. Т.е. U1-начало обмотки U, а U2-конец обмотки U. Расключение колодки по "треугольной" схеме на (Рис.2). Это о переподключении обмоток электродвигателя. Сам двигатель запускается прессостатом (Рис.3). К контактам прессостата подключается трех-фазная сеть (Рис.3_С1,С2 и С3). Остальная группа контактов (3 шт.) подключается к клеммной колодке на которой выполнено подключение обмоток двигателя. Общая схема подключения на (Рис.4). На вход прессостата (Рис.4_Р) подключается 3-х фазная сеть (Рис.4_С1, С2, С3), выход подключается к колодке. Электродвигатель (Рис.4_М) имеет 3 обмотки и на схеме обозначены соответствующими символами. Как маркируются провода видно на (Рис.5).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Схема подключения прессостата (1-фазные компрессоры, насосные станции) Развернуть ▼

|

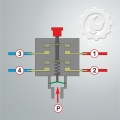

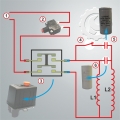

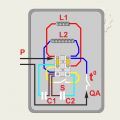

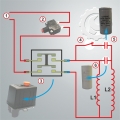

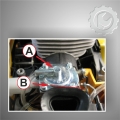

Электрическая часть компрессоров состоит из прессостата (Рис.1), конденсаторов пускового (Рис.2_А) и рабочего (Рис.2_В), реле перегрузки по току (Рис.3) и самого электродвигателя у которого имеются две обмотки пусковая и рабочая. Сопротивление обмоток некоторых моделей компрессоров описаны в статье "Сопротивление обмоток статора (таблица)". Подключение прессостата на (Рис.4) где красный цвет это входная цепь сети, а синий выходная. На (Рис.5) принцип работы прессостата. Контактная группа замыкает входную (Рис.5_1,2) и выходную (Рис.5_3,4) цепи и управляется давлением (Рис.5_Р). Принципиальная схема (Рис.6) где сетевой вход (Рис.6_1), реле перегрузки по току (Рис.6_2), прессостат (Рис.6_3), центробежный выключатель (Рис.6_4), пусковой конденсатор (Рис.6_5), рабочий конденсатор (Рис.6_6), электродвигатель с рабочей (Рис.6_L1) и пусковой (Рис.6_L2) обмотками. Как дополнительная информация: пусковая обмотка электродвигателя всегда больше рабочей и имеет большее сопротивление, пусковой конденсатор большей емкости чем рабочий. О центробежном выключателе подробно описано в статье "Принцип работы центробежного выключателя в компрессорах". На (Рис.7) электрическая схема компрессора, где (GA) реле перегрузки по току, (S1) контактная группа прессостата, (S2) контакты центробежного выключателя, (С1) рабочий конденсатор, (С2) пусковой конденсатор, (L1) рабочая обмотка электродвигателя и (L2) пусковая.

В насосных станциях прессостат подключается аналогично, входная цепь от сети, выходная цепь на электродвигатель. Остальные узлы в насосных станциях отсутствуют (реле защиты по току, центробежный выключатель, пусковые обмотка и конденсатор). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

Взаимозаменяемость электродвигателей (пылесос NORMANN AVC-211) Развернуть ▼

|

В пылесосе NORMANN AVC-211 с 2018 года стали устанавливаться электродвигатели нового образца.

На Рис.1 электродвигатель устанавливавшийся до 2018 года. На Рис.2 двигатель нового образца, который стали устанавливать с 2018 года. Электродвигатель пылесоса (Рис.3_А) установлен на резиновый амортизатор (Рис.3_В), который прикрыт пластиковой крышкой (Рис.3_С). Резиновый амортизатор имеет два выступа, которыми вставлен в корпус двигателя (Рис.3_D) по направлению синих стрелок. Ответные отверстия в двигателях нового и старого исполнения имеют отличные друг от друга размеры. В старом исполнении они имеют межосевое расстояние 50 мм (Рис.4), в новом исполнении 57 мм (Рис.5). Поэтому при замене электродвигателя следует учитывать, что меняются обе детали вместе, электродвигатель и амортизатор. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5

|

|

Доработка корпуса фильтра (бензорез BIM GC 3540) Развернуть ▼

|

В бензорезах BIM модели GC-3540 обнаружена конструктивная недоработка. Основной воздушный фильтр не имеет плотного прилегания и не выполняет свои основные функции по фильтрации воздуха от пыли.

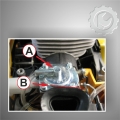

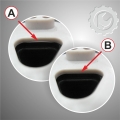

В нижней части корпуса фильтра присутствует кривизна (Рис.1), которая и не позволяет плотно прилегать фильтру. Объясняется это тем, что конструкция карбюратора не позволяет нижней части корпуса фильтра принять нормальное положение. Воздушный атмосферный канал карбюратора (Рис.2_А) упирается в корпус фильтра выгибая его. Эта кривизна так же не позволяет плотно прилегать к воздушному колену карбюратора (Рис.2_В). Из-за неплотного прилегания воздушного колена к корпусу фильтра между ними появляется щель (Рис.3_А) и пыль беспрепятственно, минуя фильтр через карбюратор попадает в поршневую группу. Учитывая условия работы бензореза через очень короткое время получается абразивный износ поршневой группы.

Суть доработки состоит в следующем. Вначале в нижней части корпуса фильтра проделываем отверстие (Рис.4). Можно воспользоваться сверлом или фрезой диаметром 6 мм. Затем необходимо изготовить резиновую прокладку по размерам указанным на рисунке (Рис.5). Резину можно использовать от камеры грузового автомобиля. Если нет подходящей по толщине резины можно использовать две прокладки меньшей толщины. Важно что бы общая толщина не превышала 3 мм. Прокладку приклеиваем на герметик к корпусу фильтра (Рис.6). Если посмотреть с обратной стороны, то должно получиться примерно как на Рис.7.

Теперь о сборке. На приклеенную прокладку (Рис.8_А) устанавливаем воздушный фильтр (Рис.8_В) и прижимаем крышкой (Рис.8_С). Здесь следует отметить, что при установленной крышке, до фиксации ее крепежными винтами, должен быть зазор между самой крышкой и нижней частью корпуса (Рис.9_А). Этот зазор должен быть не более 3-х миллиметров. В противном случае фиксируя крышку винтами (Рис.9_В) можно сильно прижать фильтр, что может вызвать его деформацию.

P.S. (обновление 10.04.2020) В настоящее время получены запчасти с измененным, улучшенным конструктивом. При их наличии отпадает необходимость доработки.

Артикулы и наименование узлов:

YD650.3-15201 верх корпуса GC 3540

YD650.3-15202 прокладка крышки верхн. корпуса GC 3540

YD650.3-16212_set фильтр возд. предв. (комплект) GC 3540

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Повреждение крышки травосборника (газонокосилка LG-633/733) Развернуть ▼

|

Поломка задней крышки (возле оси крепления) закрывающей отверстие для выброса травы признаётся гарантийным случаем. Это относится к газонокосилкам с сравнительно небольшим сроком эксплуатации. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Износ зубчатой пары (SR 1590 E) Развернуть ▼

|

В данных моделях сабельных пил были обращения с претензией на то, что не работает режущая гарнитура. Причина в отсутствии зацепления зубчатой пары, ведомой шестерни и червяка ротора. Общий вид редуктора на Рис.1. Ведомая шестерня опирается на подшипник. Подшипник крепится к валу ведомой шестерни винтом с шайбой. Этим самым образуется жесткая связка подшипника с шестерней. При условии стабильной фиксации подшипника в корпусе, ведомая шестерня надежно зафиксирована в штатном положении и зазор зубчатого соединения обеспечивается. Фиксация подшипника обеспечивается стопорным кольцом, которое вставляется в проточку в корпусе редуктора (Рис.2). Проблема в том, что проточка имеет завышенные размеры (Рис.2_А) и позволяет при нагрузке перемещаться подшипнику по осевой линии (Рис.3_А).В этом случае зазор между зубьями шестерни и червяка ротора увеличится (Рис.3_В) и приведет либо к слабому зацеплению зубьев, либо к полному отсутствию сопряжения между собой. На Рис.4 показана проточка под стопорное кольцо. Решить эту проблему можно подложив регулировочную шайбу между стопорным кольцом и подшипником. Стопорное кольцо и размеры регулировочной шайбы на Рис.5. На Рис.6 результат работы где черным цветом обозначено стопорное кольцо, а синим шайба. На схемах (Рис.2,3,6) шестерня ротора смещена не в штатное положение для наглядности и лучшего понимания принципа доработки. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6

|

|

Резкий шум в редукторе (повреждение гайки ротора) Развернуть ▼

|

Причиной резкого шума в редукторе может быть касание большой шестерни о гайку ротора. Редуктор УШМ состоит из основных узлов (Рис.1). Гайка крепления малой конической шестерни на валу ротора конструктивно может быть исполнена как в обычном варианте (Рис.2_А), так и с проточенным скосом (Рис.2_В). Не путать видимый скос на гайке "А" (Рис.2) - это самоконтрящая система гайки против откручивания от вибрации. Чаще в УШМ применяются гайки со скосом (Рис.2_В), реже, если позволяет конструкция редуктора, гайка "А"(Рис.2). Гайка "А" устанавливается как обычно (Рис.3). Гайка "В" устанавливается скосом в сторону конической шестерни ротора (Рис.4). Так же задевание большой шестерни о гайку может появиться при выработке подшипников шпинделя или ротора. В этом случае появляется нежелательная подвижность узлов, которая приводит к нарушению зазоров между шестерней и гайкой. Так же нарушается зазор зубчатого соединения и как следствие быстрый износ зубчатой пары. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5

|

|

Коробка передач, посторонний шум ( культиватор FM-1617MXL) Развернуть ▼

|

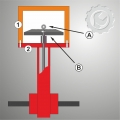

Шум в коробке передач в новом культиваторе. Наиболее вероятная причина такой неисправности - повышенный зазор (Рис.1) между ведущей шестерней вторичного вала (Рис.2_А) и конической ведомой шестерней (Рис.2_В). Такое состояние зубчатой пары приведет к повышенному износу шестерен и даже к сколу зубьев (Рис.3). Корпус механизма собран из двух корпусных деталей, корпуса коробки передач (Рис.2_1, оранжевый) и корпуса редуктора (Рис.2_2, красный). Шестерня вторичного вала (Рис.2_А) конструктивно связана с корпусом коробки передач (Рис.2_1), а коническая ведомая шестерня (Рис.2_В) с корпусом редуктора (Рис.2_2). Между ними стоит прокладка (Рис.4), иногда на заводе ставят две (Рис.5_С). Наша задача уменьшить зазор между шестернями. Сделать это можно убрав обе прокладки и заменив их на более тонкую. В этом случае корпус коробки передач, вместе с шестерней вторичного вала, сядет глубже (Рис.6) и зазор в зубчатой паре уменьшится.Если этого недостаточно, можно добавить шайбу под ведомую шестерню (Рис.7_С), (Рис.8). Этим самым мы поднимем шестерню, что так же уменьшит зазор зубчатой пары (Рис.9) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Регулировка зазора (погружной вибрационный насос) Развернуть ▼

|

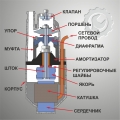

Внутреннюю конструкцию насоса можно условно разделить на две части – механическую и электрическую. Главным компонентом электрической части является электромагнит, представляющий П-образный сердечник с магнитными свойствами. Он состоит из стальных пластин с одетыми электромагнитными катушками. Все элементы катушки залиты компаундом.

Устройство насоса показано на Рис.1. Механическую часть именуют вибратором, она состоит из штока, якоря и амортизатора. В основе якоря лежит электротехническая сталь, функцию амортизаторов выполняют резиновые шайбы. Муфта предназначена для изоляции камеры, где находится вода, от электрического сектора механизма.

Диафрагма внутри муфты оказывает на шток направляющее и фиксирующее действие. Вода из источника поступает через всасывающую в нагнетающую камеру, откуда впоследствии перемещается в трубопровод. Обратный клапан имеет форму гриба, он пропускает жидкость внутрь насоса и не дает ей вылиться обратно. После включения насоса в электросеть катушка создает магнитное поле. За счет действующих магнитных сил вибратор притягивается (Рис.2_А). Процесс способствует образованию во всасывающей камере разряженной атмосферы и снижению там давления. Через обратный клапан начинает поступать вода, заполняя всасывающую камеру. При следующем такте переменного тока магнитное поле исчезает, шток занимает исходную позицию. Поршень давит на воду во всасывающей камере, обратный клапан не выпускает ее наружу, поэтому она движется в нагнетающую камеру(Рис.2_В). При следующем такте цикл повторяется.

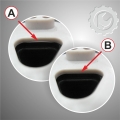

Зазор между сердечником катушки и якорем (Рис.3_А) регулируется шайбами (Рис.3_В). Суть регулировки сводится к следующему. Штатное количество шайб в наборе составляет около 3-3,5 мм. Но это не всегда является правильным. Из-за неповторяемости отдельных узлов изделия порой приходится изменять штатное количество шайб.

Специалисты завода изготовителя рекомендуют ориентироваться на звук работы насоса. При достаточном опыте можно легко определить 3 основных состояния работы насоса. Очень "мягкий" - это когда слышна вибрация, но нет соприкосновения якоря с сердечником катушки. Слишком "жесткий" - слышен резкий, очень громкий треск. И среднее состояние когда насос трещит в умеренном режиме. При "мягком" звуке зазор маленький (шайбы уменьшить). При "жестком" - зазор очень большой и необходимо добавить шайбы, этим самым уменьшив зазор. Открыть в новой вкладке

|

|

Дымит двигатель после 10-15 мин. работы (LG-733) Развернуть ▼

|

В некоторых газонокосилках, в частности ECO LG-733, наблюдалась такая картина. Двигатель запускается хорошо, прекрасно работает, но спустя минут 10-15 начинает дымить.

Для начала о схеме работы механизма очистки картерных газов. Под маховиком находится клапанный механизм (Рис.1). Там имеется отверстие связанное с полостью картера, которое перекрывается клапаном. Отсекающий фильтр (на Рис.1 показана полость для фильтра). На Рис.2_А канал отвода картерных газов, которые возвращаются через карбюратор обратно в камеру сгорания двигателя.

На Рис.3 упрощенная (для наглядности) схема работы такого механизма. Картерные газы вместе с парами масла попадают через канал (Рис.3_А) под клапан (Рис.3_В). Клапан (красный) подпружинен. При избыточном давлении открывается, пропуская картерные газы. Далее картерные газы вместе с парами масла попадают в фильтр-отделитель (Рис.3_С). Масло на нем абсорбируется и стекает вниз, собираясь в углублении и через отверстие возвращается обратно в картер (Рис.3_D). Очищенный от масла картерный газ проходит дальше (Рис.3_Е) и попадает в двигатель.

В случае если масло не стекает в картер (Рис.4_D), происходит переполнение полости фильтра и накопленное масло, перетекая через перегородку попадает в канал отвода газов (Рис.2_А Рис.4_Е). В результате картерные газы вместе с маслом попадают в камеру сгорания, вызывая горение масла с дымом. Причина простая. Отверстие которое нас интересует на Рис.5 или Рис.6 (со стороны внутренней части картера). Оно должно быть 2-2,5 мм (определено эмпирическим путем). На данных моделях (оговаривалось выше) отверстие около 1-1,5 мм, что явно мало для надежного удаления излишков масла. Больше 3 мм отверстие делать не стоит, т.к. возможно прорывание картерных газов уже мимо клапана и отсекающего фильтра. В этом случае эффективность их работы может заметно ухудшиться.

Теперь о клапане (Рис.7), отмечен красной стрелкой. Края клапанной пластинки имеют шероховатости (Рис.8_А). Их следует зашлифовать наждачной бумагой до приемлемого состояния (Рис.8_В). Это связано с тем, что при работе подпружиненная клапанная пластина может цепляться за края направляющего канала и зависнуть в открытом состоянии. Клапан способствует дополнительному удалению масла из полости механизма очистки картерных газов. В момент прохождения поршня в цикле сжатия в картере создается пониженное давление. Клапан закрывается и разрежением оттягивается масло через отверстие слива (Рис.3_D, Рис.5, Рис.6).

И наконец о маслоотделяющем фильтре. Конструктивно он выполнен избыточно плотным. Из-за плотной укладки масло не стекает, а накапливается внутри самого фильтра. Картерными газами масло срывается дальше по каналу и попадает в канал отвода. Исправляем это следующим образом. Фильтр разрезаем пополам (Рис.9_вверху) и укладываем следующим способом (Рис.9_красная стрелка). Сложенный фильтр освобождает сливное отверстие и не препятствуют сливу масла в картер. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Схемы типовые. Подключение коллекторных двигателей (диагностика) Развернуть ▼

|

Есть разные схемы подключения электродвигателей переменного тока коллекторного типа. Различия в том, что иногда добавляются всевозможные дополнительные узлы для лучшего комфорта пользователя. К ним относятся термопредохранители, тахогенераторы, датчики Холла, схемы плавного пуска, различные индикаторы и пр. Визуально это усложняет схему, но в основе все равно это можно представить как типовое подключение.

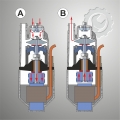

На Рис.1 подключение с одной обмоткой статора, т.е. обе обмотки статора внутри завязаны кольцом и на выходе два провода. На Рис.2 подключение в двумя обмотками и на выходе статора вы видим четыре провода. Понимая это, легко провести диагностику всех узлов двигателя, не прибегая к попеременной замене узлов наугад.

ПРИМЕР: Имеется УШМ с электроблоком плавного пуска.

НЕИСПРАВНОСТЬ: Не включается

1. Отсоединяем выключатель от схемы и прозваниваем (работает-не работает)

2. Отсоединяем эл/блок и подключаем двигатель напрямую по схеме (Рис.1, Рис.2) работает-не работает.

И уже по этим результатам можем сказать многое. И если все плохо - проверяем статор (сравниваем сопротивление обмоток) и ротор. В нашем случае это не КЗ (было бы заментно визуально), а скорее всего обрыв. Т.е. действуем методом исключения от простого к сложному. Это экономит и время, и качество ремонта, т.к. чем сложнее путь тем больше возможных ошибок. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Срабатывание предохранительной муфты (перфоратор) Развернуть ▼

|

Заявление клиента на неисправность: «Срабатывает предохранительная муфта даже при незначительной нагрузке. Слышен характерный треск. Недавно куплена». Претензия на гарантийный ремонт.

Сразу оговоримся, это не гарантия и вот почему. Иногда перфоратор может заклинить в пробиваемом отверстии. Это состояние чревато поломкой насадки, самого перфоратора или нанесением травмы рабочему вследствие резкого рывка инструмента, возникающего при мгновенной остановке бура. Для этого перфораторы снабжены предохранительной муфтой, которая служит для остановки вращения патрона при заклинивании инструмента в отверстии. Это случай аварийный и нельзя рассматривать срабатывание муфты как трещотки в шуруповерте.

Частое срабатывание предохранительной муфты приводит к преждевременному износу узлов самого механизма. Поврежденные узлы (Рис.1) опорная шайба и шестерня предохранительной муфты. Хорошо заметны выработки на обоих узлах. Принцип работы муфты понятен из представленных схем (Рис.2,Рис.3,Рис.4).

Муфта в заблокированном положении(Рис.2). Это рабочий режим перфоратора. Муфта в состоянии срабатывания (Рис.3). Шарики выходят из зацепления и перескакивают в следующее гнездо, пытаясь восстановить блокировку муфты. На Рис.4 показан результат частого срабатывания муфты. Происходит выработка выступов между углублениями в шестерне, выработка на опорной шайбе и проседание пружинных шайб. Места износа узлов показаны красными зонами. Открыть в новой вкладке

|

|

Электродвигатель. Пробой изоляции обмотки статора (компрессор) Развернуть ▼

|

При диагностике обнаружен электрический пробой изоляции обмотки статора (см. фото).

Данная поломка вызвана наличием в этом месте нарушения изоляционного слоя проводов, что привело к межвитковому замыканию обмотки статора, а следовательно к выходу из строя электродвигателя. Повреждение носит локальный характер (см. фото 2).

Данная поломка является гарантийным случаем и устраняется безвозмездно для владельца. Открыть в новой вкладке

|

|

Перегорание дорожки на плате (TOPMIG-223) Развернуть ▼

|

Случаются перегорания на основной плате дорожек (Рис.1). Перегоревшая дорожка восстанавливается путем напайки. Причина неисправности в отсутствии надежной изоляции в рукоятке горелки (Рис.2). Оголенные провода (Рис.2,А) закорачиваются на корпус рукава. Обеспечив надежную изоляцию электропроводов (Рис.2,В) мы предотвратим повторное выгорание дорожек. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Повреждение оси крепления коромысла клапана (4-х тактный двигатель) Развернуть ▼

|

При диагностике двигателя культиватора обнаружено, что шпилька крепления коромысла обломана (см. фото).

Необходимо открутить часть шпильки и удалить все повреждённые детали. Установить новый, есть комплект деталей (см. фото). Отрегулировать клапана.

Данный вид поломки признается гарантийным , так как действия пользователя при эксплуатации не могли привести к поломке. Открыть в новой вкладке

|

|

Поломка оси шкива стартера (цепная пила) Развернуть ▼

|

При диагностике обнаружена поломка оси шкива стартера в месте соединения её с корпусом стартера (см. фото).

Данная поломка вызвана наличием в этом месте внутренней полости в результате чего произошло снижение прочности конструкции. Образование этой полости является дефектом возникшим при изготовлении данной детали.

Денная поломка является гарантийным случаем и устраняется безвозмездно для владельца. Открыть в новой вкладке

|

|

Абразивный износ поршня (2-х тактный двигатель) Развернуть ▼

|

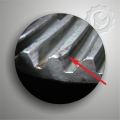

При диагностике обнаружен износ поршня, особенно сильный со стороны впускного окна (см. фото).

Данное повреждение вызвано попаданием абразивных частиц во впускной тракт двигателя (отсутствовал воздушный фильтр тонкой очистки).

В данном случае требуется замена цилиндра и поршня, а также проверка состояния остальных деталей ЦПГ. Ремонт проводится за счёт владельца инструмента, так как неисправность носит эксплуатационный характер и не является гарантийным случаем. Открыть в новой вкладке

|

|

Нет подачи масла на цепь (CSP-150) Развернуть ▼

|

Иногда масляный шланг переламывается пополам из-за тонких стенок трубки (Рис.1). Можно применить способ доработки узла, поместив масляную трубку в пружинку подходящего диаметра, тем самым создав ей каркас (Рис.2). Открыть в новой вкладке

Рис.1  Рис.2

|

|

Сломана ось вращения колеса (газонокосилка) Развернуть ▼

|

При диагностике обнаружена поломка оси вращения колеса в месте её крепления к кронштейну (фото 1).

Данная неисправность является гарантийным случаем так как вызвана дефектом изготовления этого узла (частичный провар места соединения (фото 2)).

Неисправность устраняется путём сварки заново, либо путём замены этого узла. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Подшипники вала привода колёс (газонокосилка) Развернуть ▼

|

При диагностике обнаружено отсутствие вращения подшипников вала привода задних колёс (фото 1). Вал вращается во внутренней обойме подшипников. Газонокосилка не имеет следов продолжительной эксплуатации и была куплена недавно (фото 2).

Данная неисправность является гарантийным случаем так как вызвана дефектом изготовления подшипников.

Неисправность устраняется путём замены подшипников. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Отсутствует стопорный штифт (газонокосилка) Развернуть ▼

|

При диагностике обнаружено отсутствие стопорного штифта вала привода колёс внутри редуктора (фото 1; фото 2).

Данная неисправность является гарантийным случаем так как вызвана дефектом сборки редуктора.

Неисправность устраняется путём установки нового штифта. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Распредвал, дефект кулачков (культиватор) Развернуть ▼

|

|

В культиваторе FERMER FM-1617MXL был обнаружен дефект кулачков распредвала (Рис.1). Следующие два рисунка (Рис.2) и (Рис.3) даны для сравнения. На Рис.2 кулачок нормального размера. На Рис.3 размер занижен почти на 4мм. В двигателе на холостых оборотах был слышен стук и на управление рычагом газа не реагировал. Открыть в новой вкладке

|

|

Проверка давления (насосные станции) Развернуть ▼

|

|

Для испытания насосной станции на давление необходимы емкость с водой (Рис.1), манометр на 10bar (1МПа или 1000кПа), запорный вентиль и шланги всасывания и слива воды. Шланг всасывания должен быть снабжен обратным клапаном для предотвращения опорожнения полости шланга. Обратный клапан (Рис.2) имеет примерно такой вид, фильтрующая сетка и сам механизм запирания. Принцип работы такого клапана на Рис.3. Клапан закрыт (Рис.3,А) и открыт (Рис.3,В). Проверка происходит следующим образом. Собираем испытательную модель как на Рис.1. Где всасывающий шланг с обратным клапаном (Рис.1,1), манометр (Рис.1,А), вентиль (Рис.1,В) и сливной шланг (Рис.1,2). Перед включением заполняем водой полость насоса через специальный болт-пробку. Включаем насосную станцию с открытым вентилем и ждем когда из сливного шланга польется вода. Если этого не происходит, выключаем станцию и опять заполняем полость насоса водой. Эту операцию возможно будет необходимо повторить несколько раз. Убедившись что вода уверенно циркулирует по кругу, закрываем вентиль и наблюдаем за показаниями манометра. По показаниям давления на манометре можем судить о примерном водяном столбе. Так при показаниях (например) 7bar, 0,7МПа либо 700кПа высота водяного столба будет составлять примерно 70м. Открыть в новой вкладке

|

|

Проверка работоспособности насоса (скважинный насос) Развернуть ▼

|

Схема подключения скважинного насоса на рис.1 Для проверки нужна бочка 200л, тройник с переходниками (под резьбу насоса, вентиля и манометра), вентиль, манометр и шланг для возврата воды в бочку. Манометр должен быть на 10bar, 1МПа либо 1000кПа, что при максимальном значении соответствует примерно 100 метрам водяного столба.

Проверка осуществляется следующим образом. Подсоединяем все узлы как показано на рис.1 Включаем насос с открытым вентилем. Вода будет идти по кругу через насос в бочку. Затем перекрываем вентиль и смотрим показания манометра. 10bar равно примерно 100м водяного столба. Например насос рассчитан на глубину погружения 70м, показания манометра должны быть в пределах 7bar, 0,7МПа либо 700кПа. Открыть в новой вкладке

Рис.1

|

|

Нештатное вращение электродвигателя (насосная станция) Развернуть ▼

|

При диагностике обнаружено что двигатель вращается в противоположном от штатного направлении.

Нештатное вращение вызвано неправильной установкой статора при сборке электродвигателя. Выводы статора не совпадают с входным отверстием в коммутационной коробке (фото 1 и 2).

Данная неисправность признана гарантийным случаем. Для ремонта требуется переустановить статор развернув его на 180 градусов. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Сильное искрение (MM5519-E) Развернуть ▼

|

В модели WORTEX MM5519-E иногда наблюдается такое явление как сильное искрение на коллекторе ротора. Это касается в основном новых изделий. Замена ротора, щеток и даже электронного блока не помогают.

Иногда бывает проблема в мелких заусенцах и неровностях на коллекторе ротора, оставшихся после механической обработки на заводе (Рис.1). Щетки в этих моделях используются довольно мягкие и при работе заусенцы как бы шлифуют щетку. Пыль от щеток скапливается между ламелями ротора, образуя токопроводящие скопления, которые в свою очередь и образуют кратковременный пробой с искрением. Характер поведения такой при котором вначале искрение незначительное, но постепенно спустя минут 5 усиливается, превращаясь в настоящую сварную искру(Рис.2).

Такую проблему можно решить используя специальный чистящий стержень. Такие есть у BOSCH, арт.1609244B04 или арт.1609244B03 (Рис.3), отличаются толщиной. При включенном устройстве легким касанием проводим несколько раз стержнем вдоль коллектора (Рис.4). Затем выключаем (можно в этот момент продуть коллектор сжатым воздухом) и опять повторяем правку стержнем. Искрение появляется не сразу, а спустя некоторое время, минут через 5. Таких циклов может быть до 20. Процедуру повторяем до тех пор, пока не исчезнет полностью искрение (Рис.5).

Если эта процедура не помогает, то проблема глубже и касается конструктивного исполнения инструмента. На данный момент нет точного решения и предлагается выписывать Акт на замену устройства. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5

|

|

Не переключается сцепление (культиватор SL-84B) Развернуть ▼

|

В культиваторах ASILAK SL-84B иногда бывает проблема с «недовключением» передачи. Возможно это тот случай о котором пойдет речь ниже.

Внутри редуктора за механизм включения сцепления отвечает вилка сцепления (Рис.1_В), которая перемещается (Рис.1_D_синяя стрелка) относительно вала сцепления (Рис.1_А). От радиального прокручивания вилки установлен штифт (Рис.1_С). Снаружи к валу сцепления подсоединен рычаг переключения (Рис.2) с одной стороны через штифт (Рис.2_А). Посередине рычага имеется еще один штифт(Рис.2_В), относительно которого проворачивается рычаг.

Отверстия под штифты в валу сцепления засверлены под углом относительно друг друга (Рис.3). Отверстие А (Рис.3) под штифт вилки сцепления, отверстие В (Рис.3) под штифт рычага.

При изготовлении возможно такое, что отверстия могут засверлить под неправильным углом. Пример такого сверления на Рис.4. При правильно установленном рычаге переключения, отверстия под штифт вилки (Рис.4_А,В) не совпадают. Вилка смещена по оси для наглядности. При сборке рычаг с одной стороны монтируется на вал вилки сцепления, а средней своей частью должен попасть на ось вращения (Рис.2_В) и если отверстия не совпадают (Рис.5_красный круг), то исполнитель с усилием дожимает (Рис.5_желтая стрелка) до "нужного" результата. В итоге мы получаем туго перемещающийся рычаг переключения. В иных случаях он вообще может не двигаться и когда пользователь пытается переключить сцепление, прилагая усилия, происходит обламывание штифта крепления вилки.

Были случаи когда уже произошло заламывание штифта, но цепляясь обломками друг о друга позволял некоторое время производить переключение. После нескольких попыток все становилось на "свои места". Обломки завальцовывались и переключение прекращалось.

Во многих случаях помогает простое рассверливание отверстия под штифт крепления рычага с валом вилки сцепления. Рассверливать следует тем же диаметром сверла, но чуть в сторону (Рис.6). Отверстие нуждающееся в обработке (Рис.2_А), (Рис.3_В) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6

|

|

Распредвал, дефект кулачков ( культиватор FM-1617MXL) Развернуть ▼

|

|

В культиваторе FERMER FM-1617MXL был обнаружен дефект кулачков распредвала (Рис.1). Следующие два рисунка (Рис.2) и (Рис.3) даны для сравнения. На Рис.2 кулачок нормального размера. На Рис.3 размер занижен почти на 4мм. В двигателе на холостых оборотах был слышен стук и на управление рычагом газа не реагировал. Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация