|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

Не работает маятниковый ход в лобзике ST 1301 BULL Развернуть ▼

|

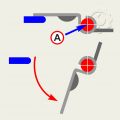

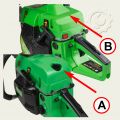

В ремонт поступило несколько лобзиков BULL ST 1301 c заявленной неисправностью «не работает маятниковый ход».

Проблема подтвердилась, был выявилен неправильный алгоритм движения механизма подкачки опорного ролика. Производителю об этом сообщили. Пока идёт согласование по возможному устранению неисправности. При поступлении в ремонт лобзика с данной неисправностью, будет выписан акт на замену.

Также при диагностике в некоторых лобзиках не удалось установить в пилкодержатель пилку Bosch T 101D с толщиной хвостовика 1,49мм. При выявлении такой неисправности необходимо менять шток.

Все перечисленные случаи относятся к гарантийным. Открыть в новой вкладке

|

|

Карбюратор настройка (2-х тактные двигатели) Развернуть ▼

|

Существует несколько вариантов исполнения безпоплавковых карбюраторов. Некоторые модели карбюраторов, в целях удешевления товара, исполнены в нерегулируемом варианте. Такие карбюраторы, в случаях каких-нибудь неисправностей, просто меняются на новый. В нашей статье мы рассмотрим карбюратор, который поддается полной регулировке как по качеству смеси, по ее количеству, так и по режиму холостого хода (ХХ).

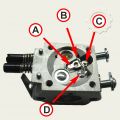

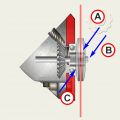

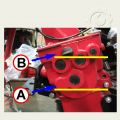

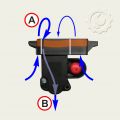

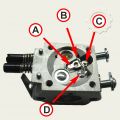

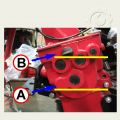

Такие карбюраторы имеют три регулировочных винта. Винт качества смеси (Рис.1_А), обозначается буквой "L". Он расположен всегда ближе к цилиндру. Винт количества смеси (Рис.1_В) или винт максимальных оборотов, обозначается буквой "H". И винт регулировки холостого хода (Рис.1_С). На Рис.1_D - условно обозначен главный жиклер.

В первую очередь необходимо настроить качество смеси. Идеальным соотношением воздуха к топливу (по весу) 14,7/1 (14,7кг воздуха к 1кг топлива). Такое соотношение называют стехиометрической. При таком соотношении коэффициент избытка воздуха равен единице (обозначается буквой лямбда), т.е. лямбда равна единице.

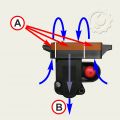

Если вращать винт в сторону откручивания, то этим самым мы, добавляя топливо, обогащаем смесь и лямбда становится меньше единицы (лямбда - соотношение воздуха к топливу, а не наоборот). На Рис.2_GIF понятна закономерность обогащения смеси и реакция двигателя.

Вращение винта в обратную сторону приводит к противоположному результату (Рис.3_GIF). Смесь обедняется и коэффициент избытка воздуха (лямбда) становится больше (много воздуха - мало топлива).

В обоих случаях обороты двигателя падают. Наша задача добиться максимальных оборотов двигателя, найдя такое положение винта качества смеси, при котором это требование будет выполняться (Рис.4_GIF).

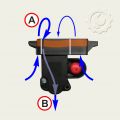

После того как мы выставили максимальные обороты двигателя, винтом холостого хода (подпирает дроссельную заслонку, может обозначаться LD) (Рис.1_С) добиваемся такого положения при котором обороты двигателя будут на 300 об/мин больше нормальных оборотов холостого хода. В нашем случае ХХ 2800 об/мин. Мы докручиваем до 3100 об/мин (Рис.5_GIF).

Возвращаемся к винту качества смеси "L" (Рис.1_А) и вращаем в сторону ОТКРУЧИВАНИЯ (встречаются карбюраторы с левой резьбой). При этом обороты начнут падать. Доводим обороты двигателя до нужных нам 2800 об/мин (Рис.6_GIF).

Завершаем настройку карбюратора винтом количества смеси "Н" (Рис.1_В). Выжимаем полный газ и по тахометру выставляем необходимое количество максимальных оборотов.

Если ориентироваться "на слух", то придется ориентироваться по реакции двигателя. Если при резком нажатии на газ происходит провал (двигатель как бы "душится"), то это означает обеднение топлива в переходный момент (винтом "Н" добавить, открутить). Если максимальные обороты недостаточны, двигатель не набирает нужные обороты - смесь богатая. Винт "Н" закрутить для уменьшения подачи топлива. Открыть в новой вкладке

Рис.1  Рис.1_GIF  Рис.2_GIF  Рис.3_GIF  Рис.4_GIF  Рис.5_GIF

|

|

Выдвижение штока (погружной вибрационный насос) Развернуть ▼

|

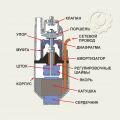

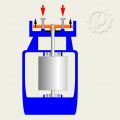

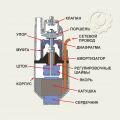

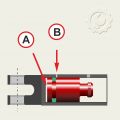

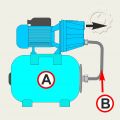

В погружных насосах иногда происходит такое явление как выдвижение штока. Насос в результате перестает работать. Основные узлы насоса на Рис.1. Более детально можно рассмотреть на Рис.2

Насос относится к устройствам вибрационного типа. Принцип работы основан на периодическом примагничивании якоря к катушке с частотой, обусловленной нашей сетью, т.е. 50 Гц (Рис.5).

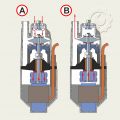

На Рис.3_А цикл всасывания, Рис.3_В режим прокачивания воды из насоса.

Якорь напрессован на шток (Рис.2) и удерживается двумя контргайками(Рис.5_А) через шайбы (Рис.4_B). Конструкция насосного механизма на Рис.6.

При ударах якоря о катушку статора, вся нагрузка приходится на резьбовое соединение двух гаек и штока. При ослаблении гаек (Рис.7_А), от вибрации, шток по инерции может выдвинуться вниз (Рис.7_В) и работа насоса при этом прекратится. Ремонт в таком случае сводится к тому, что достаточно вернуть шток на место и затянуть гайки. Гайки обязательно посадить на фиксирующий резьбовой состав.

В случаях когда сорвана резьба - меняется шток и гайки на новые. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

Обслуживание теплогенератора Развернуть ▼

|

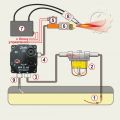

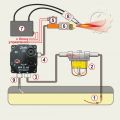

Принцип работы дизельных теплогенераторов (Рис.1) везде имеет схожую схему. Топливо из бака (Рис.2_1) поступает через топливный фильтр (Рис.2_2) в насос (Рис.2_3) и под давлением подается дальше по магистрали (Рис.2_4). В магистраль высокого давления включены электромагнитный клапан (Рис.2_5) и распыляющая форсунка (Рис.2_6). Искра для поджига топлива создается модулем высокого напряжения (Рис.2_7) и подается на электроды (Рис.2_8). Излишки топлива сбрасываются насосом обратно в бак (Рис.2_9).

Топливные насосы бывают роторного и шестеренного типа и между собой также имеют схожие схемы. Нагнетающей системой в насосах шестеренного типа являются эксцентриковая шестерня и ответная рабочая камера (Рис.3_1). Снаружи насос имеет входной канал (Рис.4_1), выходной канал (Рис.4_2), канал сброса избытка топлива, "обратка" (Рис.4_3). Так же имеется выход на манометр для проверки давления (Рис.4_4), закрыт заглушкой. Давление регулируется винтом (Рис.4_5). Сверху корпуса фильтр тонкой очистки (Рис.5_1) под заглушкой (Рис.5_2).

Первичный топливный фильтр состоит из колбы отстойника (Рис.6_1), фильтрующего элемента (Рис.6_2) и самого корпуса (Рис.6_3). Топливо засасывается в колбу (Рис.6_4), далее через фильтр поступает на вход насоса (Рис.6_5).

Самым последним барьером для нежелательных примесей в топливе является узел форсунки (Рис.7_1). В форсунку ввернут фильтрующий элемент (Рис.7_2) который выполнен из мелких спрессованных шариков.

Теперь о правилах обслуживания теплогенератора и поддержке его в рабочем состоянии:

- чистить первичный топливный фильтр руководствуясь визуальным осмотром на отсутствие мусора в колбе (Рис.6_1), при необходимости заменить фильтрующий элемент (Рис.6_2)

- после каждых 300 часов эксплуатации очистить топливный фильтр насоса (Рис.5_1), осмотреть форсунку, ее фильтрующий элемент (Рис.7_2) и при необходимости (Рис.7_3) заменить.

Можно попытаться очистить фильтр форсунки используя средство для очистки карбюраторов или ацетон. Для этого следует поместить фильтр в промывочное средство на несколько часов и затем продуть сжатым воздухом. Но из практики следует отметить, что подобными процедурами редко удается достичь хорошего результата. Как правило меняется форсунка целиком.

- через каждые 500 часов промыть топливный бак чистым дизельным топливом (нельзя использовать для промывки воду). Сливное отверстие находится внизу бака под заглушкой (Рис.8)

- дважды в сезон очистить вентилятор и камеру сгорания сжатым воздухом, сняв верхнюю крышку

- раз в сезон проверить зазор между электродами, целостность трансформатора и высоковольтных проводов, надежность крепежных соединений, целостность электрических контактов и клемм.

Соблюдение этих простых правил позволит значительно увеличить срок службы теплогенератора.

И последнее что хотелось бы отметить. Винт регулировки давления насоса (Рис.4_5) настраивается в сервисном центре на определенное давление, которое оговорено инструкцией для данной модели теплогенератора. Нельзя его использовать как винт для увеличения или уменьшения получаемого тепла. Это часто приводит к нарушению нормальной работы устройства и возможному выходу его из строя. Для исключения соблазна покрутить винт, рекомендуется в сервисном центре установить какую-нибудь пломбу-заглушку (Рис.9), можно просто капнуть герметиком. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

LG-634_задир ЦПГ (только в моделях 2022 г.в. с поролоновым фильтром) Развернуть ▼

|

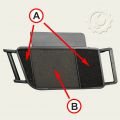

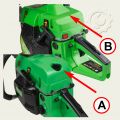

В модели газонокосилок ECO LG-634 обнаружен неприятный момент с конструктивным дефектом воздушного фильтра (Рис.1). Внешний вид фильтрующего узла на Рис.2.

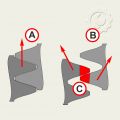

Под крышкой, внутри корпуса фильтра, находится 3 поролоновые пластинки (Рис.3). Две из них стоят на пути всасывания воздуха (Рис.4_А), одна непосредственно перед карбюратором (Рис.4_В). Пластины поролона лежат в предусмотренных нишах корпуса фильтра и разделены перегородками. Воздух, поступая снизу, проходит через 2 крайних поролоновых фильтра (Рис.5_А). Далее, огибая перемычки, поступает через центральный паролоновый фильтр в карбюратор и далее в камеру сгорания двигателя (Рис5_В).

В результате того, что пластины имеют меньший чем нужно размер, в процессе эксплуатации они деформируются и перестают плотно прилегать к краям перегородок. При частичном засорении фильтра такое происходит намного быстрее, т.к. сопротивление потоку увеличивается и воздух ищет более легкие пути. Этим путем становится образовавшаяся щель (Рис.6). Так же бывали случаи несоответствия размеров фильтров с самим корпусом. Они были короче нужных размеров, где так же образовывалась щель между корпусом и фильтром.

В этом случае воздух уже проходит не через фильтр, а мимо него (Рис.7_А) и беспрепятственно, вместе с абразивной пылью, поступает в цилиндр двигателя (Рис.7_В).

Результат можно увидеть на Рис.8. Грязь в полости карбюратора (Рис.8_А) и абразивный износ цилиндра двигателя (Рис.8_В).

В большинстве случаев это признается как гарантия, за исключением случаев, когда на устройстве есть следы эксплуатации в пыльной среде. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Принцип работы перфоратора, про отверстия в цилиндре (часть 2) Развернуть ▼

|

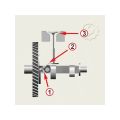

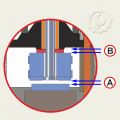

В некоторых поршнях цилиндрического типа имеются отверстия (Рис.1). Это характерно для перфораторов с качающимся подшипником, где электродвигатель расположен по одной оси со стволом. Аналогичные отверстия есть и в перфораторах с шатунно-кривошипным механизмом. Там они расположены в самом стволе. Для чего нужны эти отверстия?

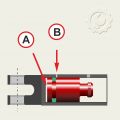

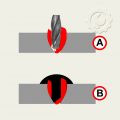

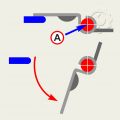

Отверстие (Рис.2_В) предназначено для дросселирования полости воздуха между поршнем и тараном (Рис.2_А). При отсутствии такого отверстия таран не смог бы перемещаться по цилиндру и не выполнял бы своих функций по обеспечению удара (Рис.3_GIF).

Второе отверстие (Рис.4_В) необходимо для того, что бы при отсутствии насадки (бура) не было бесконтрольного перемещения тарана по цилиндру. Без нагрузки такое перемещение может вызвать сильные ударные моменты на переднюю часть ствола. При нормальной работе вся ударная нагрузка от тарана приходится на ударник или боек, который в свою очередь опирается на бур. При отсутствии насадки ударник будет утоплен в переднюю часть ствола и вся ударная нагрузка будет приходиться на узлы ствола, которые не предназначены для этого.

Отверстие (Рис.4_В) соединяет воздушную полость цилиндра (Рис.4_А) с атмосферой. При отсутствии насадки боек будет перемещен в переднюю часть ствола, а таран "запаркуется" в конечном цикле своего перемещения. При работающем перфораторе воздух будет свободно засасываться и также выходить из цилиндра не перемещая таран (Рис.5_GIF). Для удержания тарана на месте предусмотрена проточка в передней его части, которая прихватывается резиновым кольцом.

Для приведения ударного механизма в рабочее положение достаточно установить бур и надавить на него. Этим самым мы вытолкнем таран из "парковки" и он, перекрыв дроссельное отверстие, подхватится поршнем (Рис.6_GIF). И дальше уже будет происходить работа в штатном режиме (Рис.7_GIF). Таран не проваливается так как постоянно ударяется о боек.

Как только мы снимем оснастку таран дойдет до крайнего переднего положения и прихватится резиновым кольцом. Дроссельное отверстие не позволит тарану сняться с "парковки" (Рис.8_GIF). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3_GIF  Рис.4  Рис.5_GIF  Рис.6_GIF  Рис.7_GIF  Рис.8_GIF

|

|

Принцип работы перфоратора (часть 1) Развернуть ▼

|

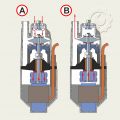

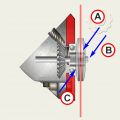

Большинство перфораторов имеют основные сходные по назначению узлы. Рассмотрим работу узлов в перфораторе с кривошипно-шатунным механизмом. Ударный механизм состоит из бойка или ударника (Рис.1,1), тарана (Рис.1,2) и поршня (Рис.1,3). Во всех этих узлах имеются уплотнительные кольца. Благодаря им создаются две независимые воздушные полости. Одна между ударником и тараном. Вторая между тараном и поршнем.

В статичном положении давление в обоих полостях одинаковое (Рис.1,А). При вращении приводной шестерни поршень начинает смещаться назад, создавая между собой и тараном полость с пониженным давлением (Рис.1,В). Уплотнение и масса тарана несколько придерживает его от перемещения. И когда давление понизится достаточно для преодоления сопротивления уплотнителя, таран рывком перемещается в сторону поршня (Рис.1,С), который к тому времени уже начинает двигаться навстречу. Давление в полости таран-поршень повышается, замедляя ход тарана. На встречном движении получается максимальное давление в этой полости и таран начинает двигаться в одном направлении с поршнем (Рис.2,А). Какое-то время они двигаются синхронно, но затем таран начинает двигаться быстрее поршня. На него действует поступательная сила поршня и давление между ними. В конце своего движения таран бьет по ударнику (Рис.2,В). Сила удара передается дальше через ударник к буру (Рис.2,С). Возвращаясь назад поршень потянет за собой таран. Цикл повториться (Рис.1,В). Следует добавить что таран, перемещаясь к поршню, за собой так же оставляет зону пониженного давления между собой и ударником (Рис.1,С), позволяя ударнику вернуться в исходное состояние. Проще понять принцип работы можно в динамике движения этих узлов, где изменение цвета в полостях показывает уплотнение воздуха (Рис.3_GIF).

В перфораторах, в которых применяется качающийся подшипник в качестве узла ударного механизма, принцип тот же самый. Здесь качающийся подшипник (Рис.4_1) выполняет ту же задачу что и кривошипно-шатунный узел. При вращении ведущего вала качающийся подшипник своим рычагом, связанным с внешней обоймой, приводит в поступательное движение поршень (Рис.4_2). В таких типах перфораторов поршень выполнен в форме глухого цилиндра, в котором перемещается таран (Рис.4_3). Таран толкает боек (Рис.4_4), а тот в свою очередь бур (Рис.4_5).

Механизм действия тут такой. Поршень совершает возвратно-поступательные движения, внутри которого находится таран. Если бы не было уплотнения, то имея некоторую массу таран находился бы в статичном состоянии (Рис.5_GIF). С уплотнением таран отделяет воздушную полость в глухой части поршня-цилиндра. И теперь таран уже не может находится в статичном состоянии, он вынужден перемещаться вместе с поршнем, а воздух играет роль пружины, как было описано в начальной части статьи (Рис.6_GIF). Общий механизм работы перфоратора на (Рис.7_GIF).

Из всего сказанного можно сделать определенный вывод. Для хорошего удара необходимы новые уплотнения и идеальная внутренняя поверхность цилиндров по которым двигаются узлы с этими уплотнениями. Особое внимание следует уделить смазке узла поршень-таран. Смазка должна быть достаточно жидкая, что бы не блокировать таран и достаточно вязкой, что бы сохраняться на стенках узлов. Густая смазка может блокировать дроссельные отверстия и таран "зависнет" в цилиндре поршня (Рис.8_GIF). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3_GIF  Рис.4  Рис.5_GIF  Рис.6_GIF  Рис.7_GIF  Рис.8_GIF

|

|

Стартер, вырывает из рук (двигатели 4-х тактные) Развернуть ▼

|

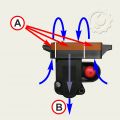

Во многих 4-х тактных двигателях, для облегчения запуска, применяется центробежный декомпрессор.

Работает это следующим образом. В статичном состоянии клапан, через толкатель, подпирается механизмом декомпрессора. Клапан двигателя при этом находится в приоткрытом состоянии, снижая компрессию двигателя. Как только мы начинаем вращать стартерной рукояткой двигатель, центробежный механизм отходит в сторону, смещая при этом упор под клапаном. Клапан возвращается в нормальное положение и двигатель работает в штатном режиме. На Рис.1_GIF видно как центробежный механизм, смещаясь по синей стрелке, перемещает поводок подпора клапана (Рис.1_GIF, красный цвет).

Это же самое мы можем посмотреть в другом ракурсе (Рис.2_GIF). Подпор клапана, под действием центробежного механизма (Рис.2_GIF,1), смещается (Рис.2_GIF,2) освобождая клапан. Клапан возвращается в штатное положение (Рис.2_GIF,3).

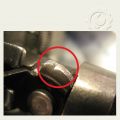

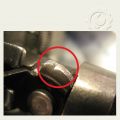

При повреждении подпора клапана (Рис.3 )пропадает декомпрессия двигателя. В результате при попытке завести такой двигатель стартерную рукоятку просто вырывает из рук. Рис.4_1 - зона прилегания клапанного толкателя, Рис.4_2 - повреждение.

В таких ситуациях меняется распредвал на новый. Открыть в новой вкладке

Рис.1_GIF  Рис.2_GIF  Рис.3  Рис.4

|

|

Цепи, заточка (цепные пилы) Развернуть ▼

|

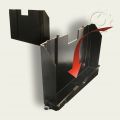

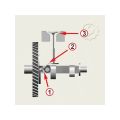

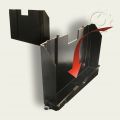

Эта статья для тех у кого-то возникнет необходимость правильно либо заточить цепь, либо объяснить клиенту как грамотно это сделать. Если подобная задача стоит в условиях сервисного центра и заточки цепей носят не единичный характер, то лучший вариант это приобретение заточного станка (Рис.1).

Заточка цепи не совсем простая задача. Здесь надо учитывать одновременно несколько углов положения заточного инструмента, а заточка разно направленных зубьев должна быть произведена под одинаковыми углами. В противном случае цепь постоянно будет уходить в сторону, а шина изнашиваться неравномерно.

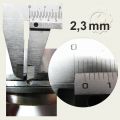

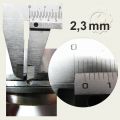

Для заточки лезвия режущего зуба понадобится специальный круглый напильник (Рис.2). Эти напильники разделяются по размерам. Диаметр напильника напрямую зависит от шага цепи.

• Шаг 1/4″ – диаметр 4,0 мм;

• Шаг 0,325″ — 4,8 мм;

• Шаг 3/8″ — 5,2 мм;

• Шаг 0,404″ — 5,5 мм.

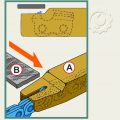

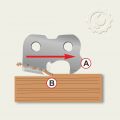

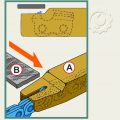

Выше было сказано о не совсем простой задаче при заточке и вот в чем она заключается. Цепь, во время заточки при помощи напильника, должна быть натянута. Затачиваемый зуб, должен располагаться примерно посредине шины, это необходимо для удобства проведения работ. В процессе заточки нужно продвигать цепь по шине, не забывая при этом каждый раз устанавливать тормоз в рабочее положение. Напильник следует держать перпендикулярно вертикальной плоскости шины под углом 90 градусов (Рис.3) и одновременно выдерживать угол в 30 градусов относительно перпендикулярной линии к линии шины (Рис.4_А). В большинстве своем на режущем зубе имеется сервисная метка. Она указывает направление заточки и предел до которого можно точить цепь (Рис.5). Заточка цепи производится движениями напильника изнутри зуба наружу.

Значительно упростить задачу помогут несложные приспособления. Для правильного угла заточки используют специальные шаблоны (Рис.6). Пример использования на Рис.7_А. Шину необходимо лишить ненужной подвижности. Для этого можно воспользоваться способом с подкладыванием между цепью и шиной штатного свечного ключа (Рис.7_В), либо воспользоваться струбциной (Рис.8).

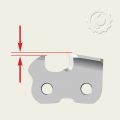

Стачиваясь зуб как бы уходит виз. Это обусловлено конструкцией режущего зуба, задняя часть режущей полки ниже режущей ее части. Соответственно количество захватываемой древесины уменьшается, что существенно сказывается на производительности. За глубину реза отвечает ограничительный зуб (Рис.9). После заточки режущей части необходимо подточить и ограничительный зуб. Он должен быть утоплен на 0,65 мм. Для этого может пригодиться еще один шаблон (Рис.10) и плоский напильник (Рис.11). Приложив шаблон на цепь можно заметить выступающий ограничитель (Рис.12). Плоским напильником его следует спилить вровень с шаблоном (Рис.13).

(!!!) Работу по заточке цепи, нужно обязательно проводить с использованием перчаток из грубого материала. В противном случае можно достаточно легко себя травмировать, т.к. рабочая поверхность зубьев очень острая.

Углы заточки цепей подробно оговорены в предыдущей статье "Углы заточки пильных цепей", https://remont.tools.by/diagnostics/view/1652518345 Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10  Рис.11  Рис.12  Рис.13

|

|

ECOTERM давление насоса, производительность форсунки (таблица) Развернуть ▼

|

* DHD-201W - 0,31bar - 2,00 л/ч

* DHD-301W - 0,31bar - 2,80 л/ч

* DHD-20W - 0,32bar - 2,00 л/ч

* DHD-501W - 0,38bar - 4,70 л/ч

* DHD-200 - 0,30bar - 1,58 л/ч

* DHD-300 - 0,34bar - 2,13 л/ч

* DHD-500 - 0,40bar - 3,40 л/ч

* DHI-30W - 10,0bar - 2,28 л/ч (после замены 9,0 bar_1,9 л/ч)

* DHI-50W - 10,0bar - 4,70 л/ч

* DHI-520W - 9,5 bar - 3,00 л/ч

Примечание:________________________________________________________

* DHI-30W - в этой модели необходима замена форсунки вместо штатной (0,6gal_60град.) установить (0,5gal_80град.)

** МАРКИРОВКА ФОРСУНОК

___ Производительность форсунки может обозначаться в галлонах США (USgal)-(Рис.1_А) или кг/час.-(Рис.1_В). Иногда может присутствовать оба обозначения.

___ Угол распыления факела обозначается в градусах (Рис.1_С). Это может быть 60 либо 80 градусов (Рис.2). Открыть в новой вкладке

Рис.1  Рис.2

|

|

Редуктор, пробуксовка ( культиватор FM-1617MXL) Развернуть ▼

|

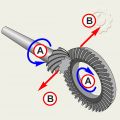

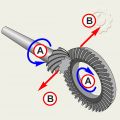

Такая неисправность как проскальзывание редуктора привода колес под нагрузкой объясняется износом или частичным повреждением зубчатой пары самого редуктора. В данном типе редукторов для передачи вращения используется коническая пара (Рис.1). Редуктор состоит из корпуса редуктора (Рис.2_1), ведущего вала (Рис.2_2) с конической шестерней (Рис.2_3). Ведомый вал (Рис.2_4) с коническим роликовым подшипником (Рис.2_5) входит в подшипник корпуса редуктора (Рис.2_6). На сам ведомый вал насажена коническая шестерня (Рис.2_7) и прижимная втулка (Рис.2_8). Весь этот механизм фиксируется крышкой редуктора (Рис.2_9) в которой находится внешняя обойма конического подшипника (Рис.2_5). Шестерня (Рис.2_7) при этом должна быть зафиксирована без осевого люфта. При этом должен соблюдаться температурный зазор между шестернями (Рис.2_7) и (Рис.2_3). Для обеспечения этого зазора используется регулировочная шайба (Рис.2_10), установленная на заводе. Часто случается так, что либо не выдержан необходимый зазор, либо присутствует осевой люфт шестерни (Рис.2_7). В обоих случаях появляется недопустимо большой зазор между шестернями (Рис.3), что неизменно приводит к повреждению зубчатой передачи (Рис.4). Наша задача состоит в том, что бы обеспечить правильный зазор путем подкладывания регулировочных шайб нужного размера. Увеличивая размер шайбы под шестерней (Рис.5_А) и уменьшая соответственно размер шайбы между шестерней и втулкой (Рис.5_В) мы уменьшаем зазор между шестернями. Устанавливая шайбы в обратном порядке (Рис.6) мы увеличиваем зазор между шестернями. Суть операции сводится к тому что бы ликвидировать осевое перемещение большой шестерни (Рис.2_7) и обеспечить необходимый зазор в зубчатой паре. В собранном редукторе, при вращении вала от руки, должен присутствовать небольшой люфт по оси вращения вала. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

ЦПГ, абразивный износ (4-х тактный двигатель) Развернуть ▼

|

Абразивный износ поршневой группы происходит исключительно по причине попадания пыли в двигатель. Что бы этого не произошло установлен воздушный фильтр (Рис.1). Воздух, пройдя через фильтр, попадает в нижнюю часть корпуса фильтра и далее через карбюратор в камеру сгорания двигателя.

Узел воздушного фильтра (Рис.2) состоит из верхней крышки (Рис.2_А), фильтрующего элемента (Рис.2_В), нижней пластины крышки (Рис.2_С), уплотнительного кольца (Рис.2_D) и нижней части корпуса фильтра (Рис.2_Е). В нижней части корпуса фильтра (Рис.3) находится герметичная полость (синяя на рисунке) и имеет сообщение только с фильтрующим элементом и карбюратором. Эта полость образована двумя деталями, верхней и нижней и между собой плотно соединены. Были случаи когда это соединение было неплотным даже у новых устройств (Рис.4). Через эту щель воздух с абразивом попадает, минуя фильтр, прямо в двигатель. В результате грязь в карбюраторе (Рис.5) и появившиеся повреждения поршневой группы в виде задиров цилиндра и поршня и износ кулачка распредвала (Рис.6).

Устранить эту неисправность можно монтажным клеем, распределив его в углублении (Рис.7) в месте соединения двух половинок нижней части корпуса фильтра. Мы использовали монтажный клей типа "жидкие гвозди" (Рис.8).

Далее есть еще одно место, нуждающееся в хорошем уплотнении. Это примыкание фильтрующего элемента (Рис.2_В) к нижней части корпуса фильтра (Рис.2_Е). Между ними находится нижняя пластина крышки фильтра (Рис.2_С). Уплотнение обеспечивает резиновое кольцо (Рис.2_D). Все дело в том, что нижняя пластина не должна быть толще или равной по толщине с уплотнительным кольцом, иначе не возникнет плотного обжатия. По этому меняем тонкое резиновое кольцо на более подходящее толстое (Рис.9). Фильтрующий элемент (Рис.10_А) должен опираться на уплотнительное кольцо (Рис.10_В), но никак не на пластиковую пластину (Рис.10_С).

Отдельно стоит отметить, что необходимо убедиться в исправности прокладки карбюратора и плотной посадке газоотводящей трубки. Газоотводящая трубка соединена с корпусом фильтра и газ из двигателя возвращается обратно в двигатель через карбюратор, но минуя сам фильтрующий элемент. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

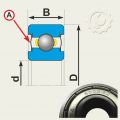

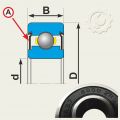

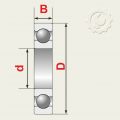

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Заклинивание редуктора (WORTEX_рейсмус) Развернуть ▼

|

Нередким явлением бывают случаи заклинивания цепной передачи в приводном механизме рейсмусного станка. Причиной неисправности являются забившиеся опилки в редуктор, которые препятствуют работе инструмента.

Добраться до редуктора несложно. В первую очередь следует ослабить 4 винта крепления верхней крышки (Рис.1). Винты откручиваются шестигранным ключом 5mm. Полностью снимать крышку не обязательно, достаточно ослабить винты крепления с тем, что бы верхняя часть не прижимала боковые крышки станка. Затем демонтируем левую боковую крышку устройства, которая крепится двумя винтами (Рис.2). Винты откручиваются крестообразной отверткой. Снимаем крышку (Рис.3). Под ней мы увидим пластиковый кожух (Рис.4_А). Крепится он двумя винтами внизу (Рис.5). Откручиваем шестигранным ключом 4mm.

Конструктивно пластиковый кожух выполнен в форме короба, который по мнению конструктора должен был защищать приводной механизм от попадания опилок (Рис.6). На практике получается обратный эффект. Опилки находят пути для попадания в редуктор и из-за защитного кожуха там аккумулируются, образуя плотную массу, препятствующую работе приводного механизма.

Сняв кожух мы доберемся до редуктора (Рис.7). Цепь и шестерни смазаны густой смазкой. Опилки, попадая в редуктор, налипают из-за смазки на узлы редуктора и образуют плотную массу (Рис.8). Наша задача очистить редуктор от опилок и смазать узлы смазкой типа Литол-24 (Рис.9).

В целях обслуживания также следует поступить и с правой крышкой, открыв приводной механизм с ремнем (Рис.10). Убедившись в чистоте механизма и целостности ремня (Рис.11), все узлы монтируем обратно.

Отдельно следует отметить один нюанс. При монтаже крышек рекомендуем не устанавливать пластиковый кожух (Рис.4_А). Если сравнивать модель WORTEX ТР-3117 с аналогичными устройствами других известных брендов (Makita, Hitachi, DeWALT), то у них дополнительные защитные кожуха отсутствуют. Опилки, попадая на узлы редуктора в процессе работы, свободно выпадают обратно под действием вращающихся узлов. Часть налипших опилок легко удаляется в процессе ежедневного обслуживания устройства по окончании работ. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10  Рис.11

|

|

Карбюратор диагностика, ремонт Развернуть ▼

|

Статья касается карбюраторов для 2-ух тактных двигателей общего типа (Рис.1), без праймера, самовзвода и пр. дополнений.

Откручиваем винт (Рис.2_А). Сняв крышку, под ней видим прокладку (Рис.2_В) и мембрану клапанов (Рис.2_С). С другой стороны карбюратора откручиваем 4 винта и снимаем крышку (Рис.3_А). Под ней находятся дозирующая игла, жиклеры и мембрана управления иглой. Дозирующая игла приводится в действие целым механизмом, который состоит из коромысла (Рис.4_А), оси (Рис.4_В), самой иглы (Рис.4_С) и фиксирующего винта (Рис.4_D). Под коромыслом находится пружинка, которая через коромысло прижимает иглу к седлу, перекрывая топливный канал.

Открутив винт (Рис.4_D), демонтируем коромысло (Рис.5_А) с осью (Рис.5_В). Убеждаемся в свободном вращении коромысла на оси. При удержании рукой за ось, коромысло должно свободно под своим весом проворачиваться по оси и опускаться вниз.

Затем проверяем свободное перемещение иглы в канале. Взявшись за иглу пинцетом, отпускаем ее в канал (Рис.7). Она так же под своим весом должна беспрепятственно падать вниз. После этих проверок и обратного монтажа механизма дозирующей иглы проверяем уровень относительно коромысла и корпуса карбюратора (Рис.8). Коромысло не должно выступать или глубоко сидеть относительно краев ниши в корпусе. Т.е. быть почти вровень с краями.

В конце, с обратной стороны карбюратора, проверяем фильтрующую сетку (Рис.9). Она должна быть абсолютно чистой. Если устройство побыло в эксплуатации, то лучше ее заменить. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Кольца поршневые_завышен размер Развернуть ▼

|

Обнаружилось неприятное явление с ЦПГ для бензопил. Это касается поршневых групп диаметром 45мм. ЦПГ поставляются в сборе и кольца, которые лежат в комплекте, имеют завышенный размер и не входят в цилиндр. Тепловой зазор колец в замке должен быть в районе 0,3мм (Рис.1). Полученная партия ЦПГ, в некоторых случаях, имеет комплектные кольца, которые невозможно установить в цилиндр и становятся с нахлестом (Рис.2). При ремонте следует иметь ввиду этот факт и заранее проверять размерность колец, поместив их в цилиндр. Сделав это до монтажа поршня и цилиндра можно сэкономить кучу рабочего времени и нервов. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Повреждение зубчатой пары (Makita LS-1018) Развернуть ▼

|

Торцовочная пила Makita LS-1018 имеет своеобразную конструктивную особенность. Не редким обращением клиентов в СЦ связано с разрушением зубчатого соединения ротор-шестерня.

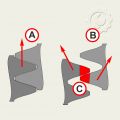

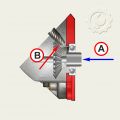

Вначале о конической передаче. При вращении под нагрузкой (Рис.1) на шестерни передачи действуют несколько сил, одна из которых направлена в противоположную сторону смыканию зубьев (Рис.1_В). В результате получается неполное зацепление зубьев, что неминуемо приводит к их повреждению (Рис.2).

В модели LS-1018, без закрепленной оснастки, шпиндель (Рис.3_А) вместе с шестерней (Рис.3_В) могут сместиться внутрь редуктора (Рис.3_С), тем самым провоцируя неполное зацепление зубьев передачи. Почему это происходит?

Данную модель пилы НЕЛЬЗЯ ВКЛЮЧАТЬ БЕЗ ОСНАСТКИ!!! У шпинделя с конической шестерней есть конструктивная возможность перемещаться в осевом направлении относительно внутренней обоймы подшипника (Рис.4_А). Внутренняя часть шпинделя вращается в подшипнике скольжения (бронзовая втулка). Там есть некоторый зазор по торцевой части. Под нагрузкой шестерня ротора отжимает коническую шестерню в сторону расцепления (Рис.4_В), провоцируя неполное зацепление зубьев с последующим их повреждением.

При установленной оснастке шпиндель с шестерней, через фланцы и диск (Рис.5_А) прижимается

винтом крепления (Рис.5_В) к подшипнику (Рис.5_С), тем самым предотвращая смещение его в сторону расцепления зубчатого соединения.

В противном случае имеется достаточно большой риск получить повреждение зубьев редуктора (Рис.6) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Протекает адаптер Развернуть ▼

|

Иногда появляются случаи с протеканием в районе адаптера в очистителях высокого давления у практически новых устройств. В частности это касается моделей ECO HPW-1770 и HPW-1860RSE. Замена адаптера на новый практически не помогает. Проблема в том, что подсоединенный к адаптеру шланг не до конца доходит до упора в адаптере. Шланг вроде как и зафиксировался, но неплотное соединение не позволяет обеспечить надежную герметизацию.

Есть вариант незначительной доработки. Достаточно просто подложить уплотнительное колечко в сам адаптор (Рис.1). На Рис.2 вид сверху и пунктирной линией показано где должно стоять кольцо. На Рис.3 вид в разрезе и место, куда укладывается кольцо.

Отдельно можно добавить, размер кольца внешний 20,7мм, внутренний 14,9мм, толщина 2,9мм. Идеально подходит от поршня перфоратора WORTEX RH-2629 (арт.AB26-41) или WORTEX CRH-1820 (арт.Z0A-ZP-20LI-26). Либо любое, подходящее по размеру. Открыть в новой вкладке

|

|

AV Engineering, конденсаторы в коробках управления Развернуть ▼

|

В скважинных насосах разных моделей AV Engineering используются фазосдвигающие конденсаторы, которые расположены в коробках управления. Номиналы их отличаются и зависят от того какой мощности используется двигатель. В самих коробках даны параметры двигателя и мощность указана в так называемых электрических лошадиных силах. В энергетике используется электрическая лошадиная сила равная 746 ватт. Ниже приведена таблица с переводом в более привычную систему измерения мощности в ваттах.

Слева внизу на картинках данные указанные на коробках. Справа внизу (красный цвет) перевод данных в ватты. И соответственно к каждому виду двигателя показаны номиналы конденсаторов. Открыть в новой вкладке

|

|

Заламывание поршневых колец Развернуть ▼

|

Обнаружились случаи заламывания поршневых колец. Это касается поршневых групп мотокос с диаметром цилиндра 40 мм. Причина неисправности в неточности изготовления поршней, а в частности нарушение посадочных размеров для замков поршневых колец. Как можно определить правильность размеров и вычислить заведомо неисправный поршень?

Для начала частично соберем поршень, поставим кольца и палец (стопорные кольца устанавливать не обязательно). Вставим поршень в цилиндр, выровняв по горизонтали, т.е. придадим ему рабочее положение (Рис.1). Во впускном окне будет хорошо видно неисправен поршень или нет (Рис.2). В неисправном поршне кольцо будет выпадать во впускное окно (Рис.3). На Рис.4 более укрупненный участок выпадения кольца.

На конкретном примере были проведены замеры неисправного поршня. С одной стороны замок был расположен относительно оси пальца на удалении 16,3 мм (Рис.5). С другой стороны расстояние между осью пальца и замка было 13,1 мм (Рис.6). Тот замок, у которого получилось большее удаление от оси пальца и выпадал во впускное окно. Впускное окно на Рис.5 и 6 обозначено красным цветом. При сравнении исправного поршня с неисправным заметно существенное смещение в положении замков (Рис.7).

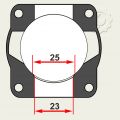

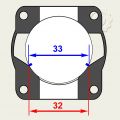

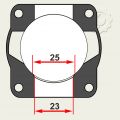

Дополнительно усугубляет ситуацию фаска впускного окна со стороны стенок цилиндра. Само окно в ширину имеет размер в 23 мм, а края фаски 25 мм (Рис.8). Т.е. к тем неточностям в изготовлении поршней добавляется дополнительно по одному миллиметру на каждую сторону. В эту фаску и проваливается край кольца (Рис.9).

Такое явление можно рассмотреть на конкретном примере (Рис.10). Край кольца попадал в фаску, от чего стало образовываться затирание (показано красной стрелкой). На Рис.11 показан путь края кольца. По красной линии видно место заваливания кольца в фаску. На первом этапе работы двигателя заваливания может и не произойти. Но учитывая то, что место для замка поршневого кольца находится на грани фола, т.е. у самого края окна, все может закончится повреждением. Здесь хочется отметить еще один неприятный момент. Поршневое кольцо имеет некоторую осевую подвижность. Это обусловлено температурными требованиями, т.е. имеется необходимый температурный зазор, позволяющий кольцу перемещаться вдоль канавки. Добавим к этому небольшую выработку в процессе притирания ЦПГ, что несомненно увеличит эту подвижность (Рис.12). В результате получаем смещение кольца в сторону окна с возможным повреждением ЦПГ.

На Рис.13 показано такое перемещение по оси поршня. Для наглядности показано проворачивание поршня, кольца при этом находятся неподвижно. В действительности положение поршня ограничено шатуном, а кольца могут смещаться в пределах показанного люфта. На верхнем рисунке палец поршня параллелен цилиндру, на нижнем рисунке видно осевое проворачивание в пределах люфта по кольцам.

Бывают и другие случаи, когда кольцо попадает не во впускное окно, а в боковые, перепускные окна. Для начала следует обратить внимание на Рис.14. На нем видно как исполнен замок поршневых колец. Сам штифт замка, если смотреть на него в радиальном направлении, слишком глубоко посажен и в замковой части выступает лишь незначительная его часть. Выборка в поршневом кольце под штифт слишком большой и не соответствует диаметру самого штифта. Для лучшей наглядности на Рис.15 белой контурной линией показана эта проблема. В результате у поршневого кольца есть дополнительная степень свободы, позволяющая ему перемещаться в пределах канавки поршня, в конкретно взятом случае, на 2,3mm (Рис.16). По итогу видим такую картину (Рис.17).

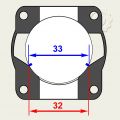

Провели измерения, по итогу получили такие данные. Края между боковыми перепускными окнами расположены друг от друга на расстоянии 32mm (Рис.18_красные метки). Штифты по габаритным точкам имеют расстояние в 33mm (Рис.18_синие метки). Исходя из этих данных мы понимаем, что кольцо не будет обжато цилиндром по всему своему ходу. И как только попадет в зону перепускного окна, край его сразу зацепится за торцевую часть этого окна. Результат - обламывание кольца с повреждением ЦПГ (Рис.19). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10  Рис.11  Рис.12  Рис.13  Рис.14  Рис.15  Рис.16  Рис.17  Рис.18  Рис.19

|

|

Прогар поршня Развернуть ▼

|

Иногда в ремонт потупают двигатели с прогоревшим поршнем. В чем может быть проблема? Есть две причины возникновения такого повреждения.

Бывают поршни прогоревшие по боковой стенке (Рис.1_А) и по днищу (Рис.1_В).

В первом случае причиной может быть некачественное масло в топливной смеси, слишком богатая смесь либо работа в режиме постоянной перегрузки двигателя. Т.е. причины, приводящие к закоксовыванию поршня с залеганием поршневых колец. В двигателях внутреннего сгорания предусмотрен температурный зазор поршня и поршневых колец. При работе двигателя поршень, переходя верхнюю мертвую точку, как бы переваливается в пределах теплового зазора(Рис.2). Образовавшийся зазор, компенсируют поршневые кольца, обеспечивая компрессию в камере сгорания (Рис.2_А). Если же кольца залегли, то в получившийся зазор прорывается газ от сгорания топливной смеси (Рис.3_А). В результате боковая стенка поршня получает мощный тепловой удар. Здесь сказывается большая скорость разогрева и слабое охлаждение поршня в этой зоне, т.к. находится со стороны выхода выхлопных газов. Повреждение поршня, как правило, имеет клиновидную форму (Рис.4_А). Края поврежденного участка имеет ярко выраженные следы оплавления.

Во втором случае это может быть детонация. В этом случае повреждения будут иметь вид механического повреждения и местом разрушения будет дно поршня (Рис.5). Т.е. по краям разлома будет видна кристаллическая структура металла без явных следов оплавления. Что такое детонация и чем она может быть вызвана?

Энциклопедическая формулировка: "Детонация — режим горения, при котором по веществу распространяется ударная волна, инициирующая химические реакции горения. Иногда формулируют как «сгорание во фронте ударной волны».

При нормальной работе двигателя скорость распространения фронта пламени в момент вспышки топлива обычно не более 50 м/сек. При детонации - скорость сгорания топлива происходит со сверхзвуковой скоростью и может превышать скорость звука в несколько раз (скорость звука 330 м/сек). При такой скорости горения появляется ударная волна с выделением большого количества тепла, что и приводит к разрушению поршня.

Основной причиной вызывающей детонацию является применение топлива с низкооктановым числом. Можно возразить, мол где сейчас можно найти низкооктановый бензин? Но тут есть нюанс. В основе любого бензина есть базовый бензин, который изначально получается после ректификации нефти. Он как правило имеет низкое октановое число и составляет около 65 ед. Есть и другие варианты с применением более современных технологий, но это все равно будет бензин с числом около 74-76 ед. Дальше вступают в процесс антидетонационные присадки. Эти присадки имеют свойство улетучиваться. Все зависит от условий хранения. Плюс к этому вы не можете знать насколько свежий бензин был на заправке. Более подробную информацию по этому вопросу можно найти в интернете. Можно только сказать следующее, при неблагоприятном стечении обстоятельств с условиями хранения можно через 3-4 недели получить низкооктановый бензин с выше сказанными неприятностями.

Похожие повреждения, такие как на Рис.5 могут случиться из-за калильного зажигания. Это и некачественный бензин с какими-нибудь особыми присадками и конечно свечи зажигания с неправильно подобранным калильным числом. На слишком "холодных" свечах может образовываться нагар, а слишком "горячие" могут способствовать калильному зажиганию. Т.е. вспышка топлива будет происходить раньше положенного времени, до выхода поршня в ВМТ.

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Подтекание масла (ASILAK__FERMER) Развернуть ▼

|

Причина частого обращения клиентов с жалобой на подтекание масла из корпуса редуктора в некоторых моделях культиваторов ASILAK и FERMER, является некачественная сварка узлов культиватора.

Редуктор культиватора ASILAK__FM-811MX несколько отличается от предыдущих моделей. Заливная пробка стала выше по уровню. Если в предыдущих моделях заливная пробка под масло располагалась в районе (Рис.1_А), то в FM-811MX она расположена значительно выше (Рис.1_В). Это позволяет пользователю заливать больше масла. В результате появляется возможность выброса масла в верхнюю часть кронштейна рукоятки. К кронштейну приварена пластина крепления механизма переключения передач (Рис.2).

Сварной шов этой пластины оставляет желать лучшего и часто из-под сварки выступают излишки масла, которые негативно влияют на реакцию пользователя. Сразу возникает вопрос об исправности культиватора.

Есть простой способ избавиться от подтеканий масла. Проблемную зону следует очистить от краски, обработать поверхность немного углубив место протекания (сверло, фреза, бормашинка) для лучшего сцепления герметизирующего состава. Затем "холодной сваркой" заделать обработанную поверхность (Рис.4). В конце доработки желательно восстановить покраску изделия (Рис.5). Открыть в новой вкладке

Рис.1  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Стартер ErgoStart принцип работы Развернуть ▼

|

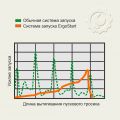

Стартера с обычной системой и системой ErgoStart принципиально отличаются друг от друга не только конструктивным исполнением, но и приемом запуска двигателя. Очень часто в устройствах, где используется система ErgoStart, клиенты зачастую совершают одну и ту же ошибку, пытаясь применять приемы запуска как с обычными стартерами. Разберем подробнее.

ErgoStart - это запатентованная в 2003 году инновационная технология компании STIHL. Подобная технология значительно облегчает запуск двигателя и не требует от оператора необходимость дергать за ручку стартера. Как это работает? Между стартерной катушкой и коленчатым валом размещена пружина с двумя поводками (Рис.1_А), которая натягивается при плавном вытягивании тросика. В камере сгорания находится воздух, который сжимаясь на каком-то этапе препятствует проворачиванию коленвала. Пружина, сжимаясь, аккумулирует энергию пружины (Рис.2_А). Затем, в какой-то момент усилие пружины преодолевает сопротивление воздушной подушки в камере сгорания и вся энергия, накопленная пружиной, одномоментно передается на коленвал, запуская двигатель (Рис.3). Этим предотвращаются повышенные нагрузки, которые возникают при рывках. Пружина передает коленчатому валу энергию, конвертирует ее в движение, чем обеспечивает правильный безопасный запуск мотора. Оператору нужно всего лишь потянуть за тросик без резких рывков и больших усилий.

На Рис.4 показан сравнительный график запуска двигателя обычным стартером и стартером ErgoStart. График взят с официального сайта компании STIHL. Вертикальные столбцы - это количество тактов двигателя при вытягивании троса стартера. Как видно из графика при вытягивании троса с обычным стартером происходят рывки на каждом такте двигателя, что и передается на руку оператора, вынуждая его прилагать дополнительные усилия в виде резкого дергания на рукоятку стартера. С ErgoStart-ом это не происходит. Оператор плавно вытягивает трос и в какой-то момент происходит запуск двигателя.

Клиенту, который не знакомом с подобной конструкцией, следует объяснить что дергать за рукоятку стартера не только необязательно, но даже вредно для конструкции. Иногда по этой причине происходили поломки в виде повреждения пружины.

Открыть в новой вкладке

|

|

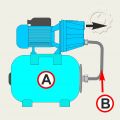

Доработка заглушки в садовых насосах Развернуть ▼

|

Корпуса насоса в насосных станциях и садовых насосах взаимозаменяемые. Отличие заключается в том, что в насосных станциях присутствует рессиверный баллон (Рис.1_А), а в садовых насосах его нет. В варианте с использованием корпуса в садовом насосе будет отсутствовать трубка соединяющая рессиверный баллон и корпус насоса (Рис.1_В). А отверстие необходимо будет заглушить пробкой с резьбой 1/2 дюйма (Рис.2). В заглушке есть уплотнительное кольцо (Рис.3). И все бы могло решиться просто, но есть небольшой нюанс.

Корпус изначально не был рассчитан на использование заглушки. Торцевая поверхность резьбовово отверстия, куда мы собираемся вкрутить заглушку, имеет корявую поверхность от литья, что не способствует хорошему прилеганию уплотнения и не имеет углубления под уплотнительное кольцо. В результате, после закручивания заглушки, уплотнение просто выползает из-под гайки наружу (Рис.4). Необходимо предусмотреть углубление ввиде фаски, что бы уплотнительное кольцо при закручивании оставалось в этом углублении.

Для операции по снятию фаски мы использовали конусное сверло (Рис.5). По итогу получилась вполне удовлетворительная фаска. Углубление фаски должно быть примерно на толщину уплотнительного кольца. При закручивании заглушки, кольцо внутри уплотниться и надежно перекроет выход давления наружу (Рис.6). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Задир ЦПГ, наиболее вероятные причины Развернуть ▼

|

Предварительная оценка повреждений - очень важный этап диагностики. Ошибочное предварительное мнение может сыграть ключевую роль в дальнейшей оценке причин неисправности. Механик может пойти по ложному пути рассуждений и в дальнейшем, подводя под свою первичную оценку, объяснять почему эти повреждения произошли, подтасовывая факты. Человек делает это не осознанно, просто в силу своих убеждений.

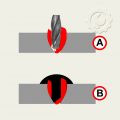

Перед нами двигатель с тепловым задиром ЦПГ. По характеру задира на поршне можно определить причины по которым произошло повреждение. Подача топлива и его сгорание происходит от впускного окна (Рис.1_А) до выпускного (Рис.1_В). Следовательно та часть поршня, которая находится к впускному окну всегда будет холоднее чем та, которое направлена к выпускному окну (Рис.2). Через впускное окно постоянно подается топливо, охлаждая эту часть поршня (Рис.2_А). После вспышки, отработанные горячие газы выбрасываются в выпускное окно, разогревая эту часть поршня (Рис.2_В).

Если двигатель перегревается и выходит за температурные расчетные нормы, то происходит локальный срыв масляной пленки и как результат задир. В случаях перегрева задир начинается с самой горячей точки - выпускное окно (почему, говорилось выше). Если вы увидели локальный задир со стороны глушителя (Рис.3), то однозначно это тепловой задир. Задир по перегреву можно получить двумя способами. Ограничить охлаждение двигателя и бедная смесь. На тему бедной смеси есть сопутствующая статья на сайте "Кратко о двухтактных двигателях" http://remont.tools.by/diagnostics/view/1551959975. Отсутствие охлаждения двигателя может быть в случаях когда ребра цилиндра покрыты теплоизолирующей грязью или как в случаях с бензорезами гудроном (при резке асфальта).

Если есть такой же локальный задир со стороны впускного окна (Рис.4) это может свидетельствовать о том, что работали с грязным воздушным фильтром или вовсе без него. Посторонние частицы через впускное окно попадали в камеру сгорания, по пути повреждая поршень на входе.

Если же задир по всей окружности поршня и поршень при этом не имеет замасляности (сухой), это отсутствие смазывающего материала в топливе. Здесь задир начинается со стороны выпуска (Рис.5) и почти сразу распространяется по всей поверхности (Рис.6) как только поршень начнет расширяться и выбирать тепловые зазоры.

Остальные случаи можно отнести к визуально понятным, Рис.7 - обламывание стопорного или поршневого кольца, разрушение сепаратора подшипника коленвала либо попадание постороннего предмета через впускное окно. Здесь надо смотреть по обстоятельствам и внимательно осмотреть картер на наличие осколков и идентификации их. На Рис.8 - разрушение подшипника и характерные вмятины от его шариков. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Некомплект GS-232 _ GS-282 Развернуть ▼

|

Обнаружены случаи некомплекта в бензопилах моделей GS-232 и GS-282. Отсутствует крепление воздушного фильтра.

В предыдущих моделях бензопил, таких как GS-231, GS-281 и пр., крепление воздушного фильтра осуществлялась внешней гайкой через прижатие крышкой фильтра (Рис.1_А). В моделях GS-232 и GS-282 крепление фильтра реализовано отдельным креплением ввиде барашкового винта и расположен он под крышкой фильтра (Рис.1_В).

Воздушный фильтр крепится барашковым винтом через шайбу (Рис.2). Вот их-то порой и нет в комплекте. Фильтр просто насажен на крепежную шпильку. Так же иногда отсутствует и прокладка между воздушным фильтром и корпусом (Рис.3). Барашковый винт с резьбой М5 и шайба в внутренним отверстием 5мм (Рис.4).

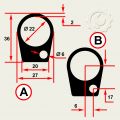

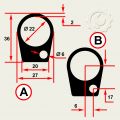

Возможно кому-то пригодятся размеры прокладки. В случае безвыходной ситуации, когда есть желание изготовить из подходящей резины. (Рис.5_А) размеры прокладки с указанием диаметров отверстий. (Рис.5_В) координатные размеры межосевых расстояний отверстий. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Демонтаж крыльчатки AV Engineering ENERGY-II-2700 Развернуть ▼

|

Возможно некоторые механики сталкивались с проблемой демонтажа крыльчатки. Если внимательно присмотреться, то будут заметны 2 резьбовых отверстия (Рис.1). Они-то и являются конструктивными элементами для демонтажа крыльчатки. Достаточно вкрутить два винта М4 и поочередно закручавая (Рис.2), стянуть крыльчатку. Винты должны быть длиной около 30-40мм. При вкручивании они упираются в корпус и повредить сальник не могут. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Углы заточки пильных цепей Развернуть ▼

|

Остро заточенная цепь обеспечивает эффективную, безопасную и точную работу цепной пилы. В этой статье речь об углах заточки.

Вначале о конструктивном исполнении режущего звена пильной цепи. Режущий зуб состоит из основания зуба (Рис.1_1), лопатки зуба (Рис.1_2), ограничителя глубины реза (Рис.1_3). Лопатка имеет вертикально расположенное торцевое лезвие (Рис.1_4) и спадающее подуглом назад верхнее лезвие (Рис.1_5), расположенное горизонтально.

В вертикальном направлении по срезу зуб (Рис.2_В) погружается на глубину до ограничителя (Рис.2_А). В горизонтальном направлении (Рис.3) дерево срезается боковой (вертикальной) частью зуба. Все режущие кромки должны иметь правильные углы заточки. От правильно заточенной цепи зависит не только точность выполняемой работы, но и значительно уменьшает нагрузку на двигатель.

Задний угол верхнего лезвия (наклон)(Рис.4). Спадающая под углом назад спинка зуба образует задний угол верхнего лезвия. Этот угол необходим для врезания верхнего лезвия в древесину и определен заводом изготовителем.

Задний угол торцевого лезвия (Рис.5). Суживающаяся назад лопатка зуба образует задний угол торцевого лезвия. Угол служит для бокового обрезания стружки и препятствует прихватыванию шины в дереве. Этот угол также остается неизменным и заточке не подлежит.

Передний угол (Рис.6). Кромка торцевого лезвия образует с поверхностью скольжения режущего зуба передний угол. В основной массе цепей этот угол составляет 85 градусов. Исключением являются специальные цепи - с победитовыми напайками (Rapid Duro) 65 градусов и для продольной распиловки 80 градусов.

Задний угол верхнего лезвия (скос)(Рис.7). Этот угол наиболее важен. Он должен быть, в зависимости от типа цепи, от 50 до 60 градусов, но специально его определять при заточке нет необходимости. При соблюдении остальных предписанных величин он должен получиться автоматически.

Угол заточки в плане (угол верхней кромки)(Рис.8). Угол заточки или угол в плане (вид сверху) получается измерением от верхней режущей кромки под прямым углом к направляющей шине цепи. В основной массе цепей этот угол составляет 30 градусов. Исключением являются цепи с победитовыми напайками (типа Rapid Duro) - 25 градусов и для продольной распиловки 10 градусов.

Расстояние ограничителя глубины (Рис.9). В большинстве используемых цепей этот размер равен 0,65 мм. Это цепи с шагом 1/4; 3/8; .325; Для цепей с шагом .404 требуется больший размер для ограничителя - 0,8 мм.

Кратко основные размеры:

* передний угол (Рис.6) - 85 градусов

* угол в плане (Рис.8) - 30 градусов

* ограничитель глубины (Рис.9) - 0,65 мм

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Травит воздух Развернуть ▼

|

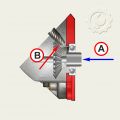

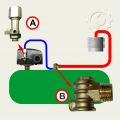

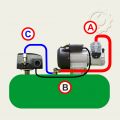

Такая неисправность как травит воздух в районе прессостата (Рис.1_А) не всегда связана с неисправностью самого прессостата. Проблема может быть в обратном и разгрузочном плапанах. Как разобраться который из них некорректно работает?

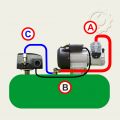

На Рис.2 показаны магистрали, которые нас интересуют на данный момент. Красная магистраль (Рис.2_А) от поршневой группы к рессиверному баллону, синяя магистраль (Рис.2_С) связана с разгрузочным клапаном (в данном примере клапан расположен на прессостате), а черным (Рис.2_В) обозначена электрическая цепь управления работой электродвигателем.

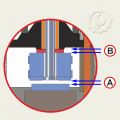

В процессе работы компрессора (Рис.3), воздух от поршневой группы закачивается в рессиверный баллон. При этом разгрузочный клапан (Рис.4_А) должен быть закрыт, а обратный клапан (Рис.4_В) открыт.

Как только компрессор достигнет установленного максимального давления, прессостат подаст команду на отключение электродвигателя (Рис.5_А). Обратный клапан, при этом, закроется, препятствуя выходу воздуха из рессиверного баллона в поршневую группу. Одновременно с этим должен сработать разгрузочный клапан (Рис.5_В) для сброса лишнего давления в нагнетающей магистрали. Это предусмотренно для того, что бы поршневая группа не испытывала нагрузку при следующем запуске двигателя. При старте электродвигатель имеет слабый крутящий момент и его может не хватить для преодоления дополнительной нагрузки ввиде избыточного давления в магистрали.

Теперь о том как определить какой из двух клапанов ведет себя некорректно? Если при работающем компрессоре происходит стравливание воздуха, но при отключении стравливание прекращается, то проблема в разгрузочном клапане (Рис.6_А). Возможно он подклинил по какой-то причине. Если же стравливание продолжается и при отключениии компрессора, то проблема в обратном клапане (Рис.6_В). В этом случае воздух через неработающий обратный клапан поступает в магистраль и через разгрузочный клапан, который в данном случае должен быть открыт, выходит наружу.

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Притирание тормозной ленты (Вариант 1) Развернуть ▼

|

Притирание тормозной ленты о цепной барабан может происходить по двум причинам - это дефект крышки тормоза цепи и дефект самой тормозной ленты. Первая причина изложена в этой статье.

Неисправность, о которой пойдет речь, в последнее время приняло довольно массовый характер. У новых пил в большом количестве присутствует такой дефект как притирание тормозной ленты о цепной барабан. Причина - некачественное изготовление корпуса крышки тормоза цепи (Рис.1). Замена на новую крышку не помогает, на складе запчасти с таким же дефектом.

Притирание происходит по нижней части ленты (Рис.2). Если посмотреть внимательно на внутреннюю часть крышки, то заметим что уложеная тормозная лента в отпущенном состоянии не укладывается в окружность, а образует некоторый эллипс. Рис.3_А - фактическое положение ленты. Рис.3_В окружность, в которой теоретически должна находиться тормозная лента. В результате такого положения ленты, происходит ее притирание к цепному барабану (Рис.4_белая стрелка). Нижняя опора тормозной ленты, что является частью корпуса, не дает ленте лежать по окружности. Т.е. корпус выполнен с конструктивным дефектом геометрии.

Случай относится к гарантийным и изделие нуждается в замене, т.к. новые крышки имеют такой же дефект.

Негативные последствия такого притирания тормозной ленты о барабан на Рис.6. Начальная стадия оплавления (Рис.6_А), лента сдвинута для наглядности. Фатальное оплавление (Рис.6_В), тормозная лента снята.

P.S. Можно предложить вариант исправления дефекта путем удаления части корпуса (опорная нижняя часть под тормозную ленту) - Рис.5 Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

|

|

Вход | Регистрация

Вход | Регистрация