|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

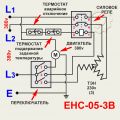

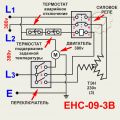

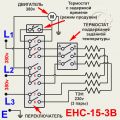

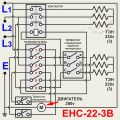

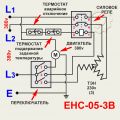

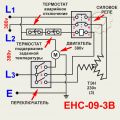

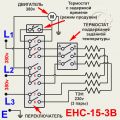

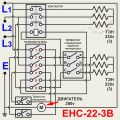

Схемы электрические трехфазные, теплогенераторы ECOTERM (EHC-05-3B, EHC-09-3B, EHC-15-3B, EHC-22-3B) Развернуть ▼

|

Электрические схемы на однофазные теплогенераторы торговой марки ECOTERM

- EHC-05-3B (Рис.1)

- EHC-09-3B (Рис.2)

- EHC-15-3B (Рис.3)

- EHC-22-3B (Рис.4) Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Схемы электрические однофазные, теплогенераторы ECOTERM (EHC-02-1A, EHC-03-1B, EHC-05-1B) Развернуть ▼

|

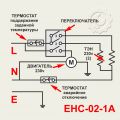

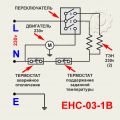

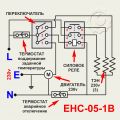

Электрические схемы на однофазные теплогенераторы торговой марки ECOTERM

- EHC-02-1A (Рис.1)

- EHC-03-1B (Рис.2)

- EHC-05-1B (Рис.3) Открыть в новой вкладке

|

|

Стенд для испытаний_ Проверка разрежения давления (насосная станция) Развернуть ▼

|

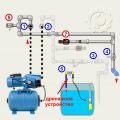

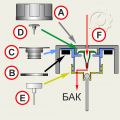

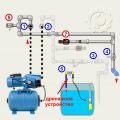

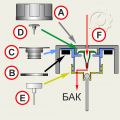

Общее назначение узлов на Рис. 1, где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

Для измерений использоваться будет магистраль разрежения (Рис.2).

*** Порядок действий и отсылка на приборы и узлы будут указаны по (Рис.3)

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем насосную станцию ко входам (1) и (2). (1)- выход насоса, (2)- вход насоса.

- Открываем кран (3), кран (4) при этом должен быть закрыт

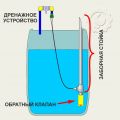

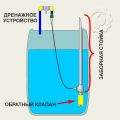

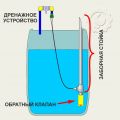

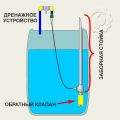

- Открываем кран (5). Начинается заполнение системы водой. Вода при этом идет не через сливной кран (4), а через сам насос, далее по магистрали через открытый кран (3) и через заборную стойку в бочку. Но т.к. в заборной стойне внизу находится обратный клапан , то в стойке может остаться воздух. Для этого есть дренаж с краном (6). Отдельно дренажное устройство показано на (Рис.4).

- Берем в руки дренажное устройство (отмечено красной стрелкой, Рис.3) и направляя в бочку, открываем кран (6). Дожидаемся когда стойка заполнится водой. Это будет заметно по отсутствию выходящего из дренажа воздуха. Убедившись что система заполнена, закрываем поочередно кран (5) и кран (6).

- Подключаем насосную станцию к сети. Включив насосную станцию, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (7) будет отображаться около нулевое значение. Как только мы закроем кран (3), вход воды будет заблокирован и насосная станция начнет создавать в магистрали разрежение (вакуумирование). На приборе (7) будет отображаться разрежение, которое создает насосная станция. Кран (4) при этом всегда открыт.

Не рекомендуется удерживать кран (3) в закрытом состоянии более 5-10 секунд во избежании режима кавитации, что может негативно сказаться на лопостях насоса.

Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Стенд для испытаний_ Проверка избыточного давления (насосная станция) Развернуть ▼

|

Общее назначение узлов на Рис. 1, где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

Для измерений использоваться будет магистраль избыточного давления (Рис.2).

*** Порядок действий и отсылка на приборы и узлы будут указаны по Рис.3

!!! При работе со стендом следует соблюдать порядок открытия и закрытия кранов в указанной последовательности. Соблюдение порядка необходимо во избежание возможного гидроудара.

* Для справки: 1 кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

- Перед началом работы все краны должны быть закрыты.

- Подсоединяем насосную станцию ко входам (1) и (2). (1)- выход насоса, (2)- вход насоса.

- Открываем кран (3), кран (4) при этом должен быть закрыт

- Открываем кран (5). Начинается заполнение системы водой. Вода при этом идет не через сливной кран (4), а через сам насос, далее по магистрали через открытый кран (3) и через заборную стойку в бочку. Но т.к. в заборной стойне внизу находится обратный клапан , то в стойке может остаться воздух. Для этого есть дренаж с краном (6). Отдельно дренажное устройство показано на (Рис.4).

- Берем в руки дренажное устройство (отмечено красной стрелкой, Рис.3) и направляя в бочку, открываем кран (6). Дожидаемся когда стойка заполнится водой. Это будет заметно по отсутствию выходящего из дренажа воздуха. Убедившись что система заполнена, закрываем поочередно кран (5) и кран (6).

- Открываем кран (4)

- Подключаем насосную станцию к сети. Включив насосную станцию, вода начинает прогоняться по магистрали, сливаясь в бочку через кран (4). При этом на приборе (7) будет отображаться около нулевое значение. Как только мы закроем кран (4), выход воды будет заблокирован и насосная станция начнет нагнетать давление в магистраль. На приборе (7) будет отображаться давление, которое создает насосная станция. Показания прибора в кгс/см2. 1кгс/см2 соответствует давлению, создаваемому 10 метрам водяного столба.

Т.к. в системе возможно присутствие небольшого количества воздуха, то для более точного измерения операцию следует повторить несколько раз, открывая и закрывая кран (4). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

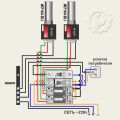

Стенд для испытаний_ Устройство, принцип работы, характеристики Развернуть ▼

|

Испытательный стенд предназначен для проверки избыточного давления и разрежения насосных станций, насосов погружных и скважинных насосов. В стенде применен косвенный метод измерения, при котором значение величины определяется на основании известной зависимости между искомой величиной и величинами, значения которых находят прямыми измерениями. В нашем случае искомой величиной является высота подъема воды, а прямым измерением будет давление, создаваемое при этом. В основе лежит закон физики, при котором давление столба воды в 10 метров соответствует одной технической атмосфере (внесистемная единица измерения) или 1 кгс/см2.

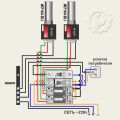

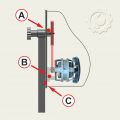

В качестве измерительных приборов в стенде использованы:

- преобразователь давления ПД100-ДИ1,0-111-0,5 для измерения избыточного давления (Рис.1_А)

и преобразователь давления ПД100-ДВ0,1-111- 0,5 для измерения разрежения (Рис.1_В).

- 2 преобразователя аналоговых сиглалов ИТП-10, с диапазоном преобразования входного сигнала

от 3,2 до 25 мА (Рис.2).

Стенд имеет следующие технические характеристики:

- предел измеряемого давления 0,1 кгс/см2- 10 кгс/см2 избыточного давления

- предел измеряемого вакуума 0 кгс/см2- 0,1 кгс/см2

- класс точности от измеряемого давления ± 1%

- степень защиты корпуса датчика давления Ip65

- перегрузочная способность 200%

- напряжение питания 230v

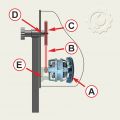

Общее устройство стенда (Рис.3), где:

1- Кран подвода воды из внешнего источника

2- Подсоединение к выходу насоса, канал нагнетания давления

3- Подсоединение ко входу насоса, канал всасывания

4- Прибор показывающий избыточное давление

5- Прибор показывающий разрежение

6- Кран управления подачей воды к насосу

7- Кран управления выхода воды из насоса

8- Кран дренажа для стравливания воздуха

9- Обратный клапан

На Рис.4 выделена магистраль избыточного давления, на Рис.5 магистраль разрежения.

Электрическая схема стенда представлена на Рис.6 Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Выключатель, возможная замена ( шуруповерт BD 1425 DLi ) Развернуть ▼

|

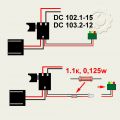

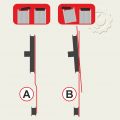

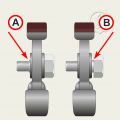

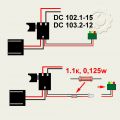

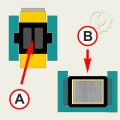

При замене выключателя в шуруповерте BD 1425DLi может возникнуть ситуация, что в наличии нет оригинального (Рис.1_А), но есть от других моделей с индикатором заряда батареи (Рис.1_В). Сами выключатели идентичны, отличия состоят в электрической части светодиодов. Как можно выйти из этой ситуации?

Можно использовать выключатели с артикулами DC102.1-15 и DC103.2-12. Необходило отрезать блок с светодиодными индикаторами и подключить светодиод от старого выключателя, поместив к любому из проводов цепи питания светодиода, резистор номиналом 1,1k и мощностью 0,125w (Рис.2). Ну и перепаять, соответственно, аккумуляторную колодку, установив старую. Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

Аварийный клапан, регулировка Развернуть ▼

|

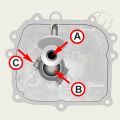

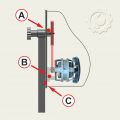

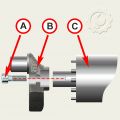

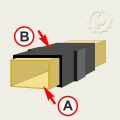

Бывают случаи, когда компрессор еще не набрал необходимое давление, а предохранительный клапан (Рис.1) уже сработал. Назначение предохранительного клапана - сбрасывать давление при отказе автоматики, что бы не произошло разрушение рессиверного баллона и пр. узлов.

Преждевременное сработывание клапана может быть связано с неправильной регулировкой на заводе, либо ослаблением пружины. Отрегулировать клапан можно следующим образом.

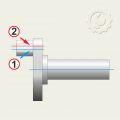

Отсоединяем кольцо (Рис.2_А) и стягиваем пластиковый колпачок (Рис.2_В). Под колпачком мы обнаружим контрящую гайку (Рис.3). Необходимо ее ослабить ключом 14мм (Рис.4_А) и ключем 10мм поджать пружину через гайку (В). Этой манипуляцией мы добьемся более позднего сработывания клапана, т.е. он будет настроен на более высокое давление.

Тут следует оговорить, что чрезмерное подкручивание может привести к нежелательным последствиям. Это все-таки предохранительный клапан и служит он для защиты от фатального повреждения. По этому после произведенной регулировки необходимо убедиться в том, что клапан будет срабатывать при достижении критического значения давления в рессиверном баллоне.

Проверить можно следующим образом. Закачать в рессиверный баллон максимальное значение (оговорено руководством к изделию). После отключения прессостата попытаться вручную открыть предохранительный клапан. При этом должно ощущасться небольшое сопротивление. Если клапан открывается с трудом и приходится прикладывать значительное устилие, то пружина пережата. Это может быть опасно, он может не сработать в нужный момент! Клапан должен быть настроен на границе срабатывания. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Расшифровка данных асинхронного двигателя Развернуть ▼

|

Часто складывается ситуация когда клиента неустраивают характеристики электростанций. К примеру, по паспортным данным к электростанции значится 6,5 кВт, а на практике при подключении трехфазного электродвигателя, с заявленной мощностью 2,5 кВт, выбивает защитный выключатель. Тут следует подробно разобраться в заявленных данных подключаемого двигателя и данных генератора.

Для начала разберем данные генератора. Для примера на Рис.1 шильдик электростанции ЕСО PE8501-S3.

Первая строка о напряжении, которое можно получить от генератора. Там две розетки. Одна на 230v однофазной сети, вторая на 380v трехфазной сети. Розетка на 230v подключена к одной из обмоток трехфазного генератора.

Вторая строка о частоте, выдаваемой генератором.

Третья строка о номинальной мощности.

Четвертая и пятая строки о максимальных мощностях при разных напряжениях.

Шестая строка показатель коэффициента мощности (отношение активной мощности к полной).

Сейчас подробнее о данных номинальной и максимальных значениях мощности. Производитель указал данные по трехфазному использованию устройства как суммарное значение. Т.е. на каждую фазу приходится указанные значения деленные на три (6000W/3 = 2000W). Иными словами мощность каждой фазы, при номинальных значениях, будет составлять по 2 кВт. Аналогично и с максимальными значениями.

Теперь о данных электродвигателя, как потребителя энергии. На Рис.2 пример шильдика электродвигателя на котором указана мощность в 2,2 kW. В этом месте часто происходит недопонимание данных. Мощность на шильдике двигателя указывается не электрическая, а механическая, т.е. полезная механическая мощность на валу двигателя. Об этом отчетливо говорится в действующем ГОСТ Р 52776-2007 в пункте 5.5.3 (Двигатели).

Ссылка https://docs.cntd.ru/document/1200057658

Здесь следует понимать, что электрическая мощность всегда будет больше механической мощности, т.к. в ней учтены все потери двигателя. Потерь довольно много, это механические потери (трение разных узлов), магнитные потери (потери на гистерезис и вихревые токи при перемагничивании сердечника), электрические потери в статорной обмотке (нагрев от проходящих по ним токам), похожие на статорные потери в роторе. Все эти потери и заложены в единственный параметр — коэффициент полезного действия (КПД) двигателя, который обозначается символом «η» и определяется по формуле:

η = Р2/Р1

где Р1-активная электрическая мощность, Р2-механическая мощность.

Обычно КПД двигателей до 10 кВт составляет 0,75. Опираясь на данные шильдика и проведя обратный подсчет, несложно вычислить активную электрическую мощность. В нашем случае это будет 2,2кВт : 0,75 = 2,93кВт. Это данные с учетом КПД без нагрузки. При нагрузках показатели быстро меняются достигая пиковой величины (при нагрузке, составляющей примерно 80% от номинальной). Ток при номинальных нагрузках будет, опираясь на данные шильдика, при 380v 4,8А. И самое главное(!) это по каждой обмотке отдельно.

Получается что наш генератор, взятый для примера, не справится с этим двигателем.

Согласно инструкции к этой электростанции любой, самый слабонагруженный двигатель, будет нагружать станцию на пусковых токах раза в 3 больше номинального (таблица, стр.11_https://tools.by/download/instruction/ECO/ECO_PE-8501S3.pdf).

Короче говоря, при номинальной нагрузке на валу в 2,2 кВт по каждой из обмоток статора будет протекать ток 4,8А. По трем обмоткам суммарный ток составит 4,8А х 3 = 14,4А. Если упростить подсчет, то получится почти 5,5 кВт. 14,4А х 380v = 5472 Вт. Стартовый ток двигателя будет как минимум еще раза в три больше. А при сильно нагруженных двигателях такой ток может увеличиться в 9 раз (холодильники, морозильники, компрессора, погружные насосы и им подобные). Открыть в новой вкладке

Рис. 1  Рис. 2

|

|

Восстановление остаточного магнетизма Развернуть ▼

|

Может случиться такое, что при проверке работоспособности генератора (Рис.1) отсутствует выходное напряжение. Нулевое напряжение свидетельствует о разрыве цепи или о полной потере остаточного магнетизма в роторе. Восстановить остаточный магнетизм можно следующим образом. Но следует отметить, что проводить данную операцию только в случае нулевого напряжения на выходе электростанции и если не был найден разрыв цепи генератора и контрольной панели.

Для восстановления остаточного магнетизма нужно подать постоянный ток 12 В в силовую обмотку (Рис.2), подсоединив аккумулятор непосредственно к розетке низкого напряжения (Рис.3). Необходимо отключить систему зажигания двигателя, отсоединив высоковольтный провод от свечи зажигания и выкрутив саму свечу.

Поэтапно это выглядит так:

1. Выключить двигатель.

2. Подсоединить аккумулятор непосредственно к розетке генератора

(полярность значения не имеет).

3. Прокрутить двигатель стартером. ЗАМЕЧАНИЕ: 4 полных оборота при помощи ручного стартера или примерно 3-4 секунды при помощи электрического стартера.

4. Отсоединить аккумулятор.

5. Вкрутить свечу зажигания и подсоединить к ней высоковольтный провод.

6. Запустить двигатель и проверить выходное напряжение.

7. Если остаточный магнетизм восстановлен, то выходное напряжение будет

230 В

Как альтернативный способ, можно поступить так. Если небольшая часть магнетизма сохранилась в роторе, то восстановить выходное напряжение можно, немного увеличив частоту вращения. При этом важно не превысить максимально допустимое число оборотов.

1. Запустить и прогреть двигатель.

2. Тягой управления дросселем медленно увеличить число оборотов в минуту до 3600, на 5 секунд.

3. Дать возможность двигателю восстановить обороты и снова проверить выходное напряжение в розетке.

На этом можно считать операцию выполненной. Открыть в новой вкладке

|

|

Не набирает давление (2 вариант) Развернуть ▼

|

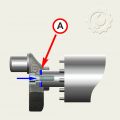

Вариант когда компрессор не набирает обороты и работает как бы рывками или в "плавающем" режиме. Причиной может быть проворачивание коленвала на оси ротора двигателя.

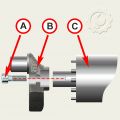

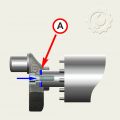

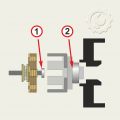

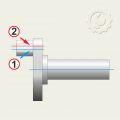

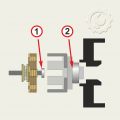

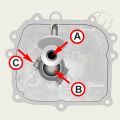

В одноцилиндровых компрессорах есть такой вариант посадки коленвала на ротор двигателя (Рис.1). Ротор (Рис.1_С), коленвал (Рис.1_В) и крепежный болт (Рис.1_А). Коленвал удерживается на валу ротора за счет плотной посадки по поверхности (Рис.2_А). Прижатие болтом дает дополнительную площадь прилегания по торцевой части коленвал-ротор (Рис.3_А).

Проворачивание коленвала может быть следствием недозажатого крепежного болта. В этом случае пропадает прижатие коленвала по торцевой части (Рис.3_А). Остается только цилиндрическая посадка (Рис.2_А), которой недостаточно для надежного удержания коленвала от проворачивания.

В результате такого проворачивания происходит износ поверхностей как по поверхности вала ротора, так и посадочного места в коленвале.

Есть отработанный способ восстановления работоспособности узла. На вал ротора наносятся зачечки кернером (Рис.4). Желательно с обратной стороны от кернера обеспечить опору под вал (Рис.5). Это обеспечит устойчивость ротора от ударов. Затем напрессовывается коленвал. Коленвал обязательно должен быть новый, т.к. провернувшийся уже мог потерять нужные размеры по посадке. После напрессовки зажимаем болтом, посадив его на фиксирующий состав.

Проверено и испытано многократно и результаты положительные. Случай считается гарантийным. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Не набирает давление (1 вариант) Развернуть ▼

|

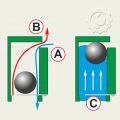

Обнаружено негативное явление в работе новых компрессоров, которое может привести механика в ступор. Приходит абсолютно новый компрессор в ремонт, где заявленная неисправность "накачивает давление до 5 bar и дальше не качает, компрессор работает не отключаясь, а давление не растет". По началу первая реакция механика - проверить герметичность узлов и плотность прилегания клапанов. Но проверив все, убеждается, что придраться не к чему. Все узлы новые, без повреждений и в исправном состоянии. И вот тут возникает вопрос, что делать и что смотреть?

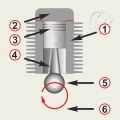

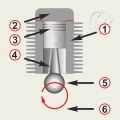

На Рис.1 устройство компрессорной головки, где (1) цилиндр, (2) клапанная крышка, (3) поршень, (4) шатун. Поршень перемещается от нижней мертвой точки (6) до верхней (5), выполняя работу по сжатию воздуха. На первый взгляд все просто! Но в силу каких-то обстоятельств - это или ошибка с выбором комплектующих на заводе, или проблема с повторяемостью деталей, поршень не доходит до верхней кромки цилиндра на несколько миллиметров. В итоге, поршень дойдя до верхней мертвой точки (Рис2_1) не дожимает часть воздуха (Рис.2_2). И вот эта не дожатая часть воздуха и есть объем рабочей части цилиндра сжатый до 5 bar. Дальше воздух не пойдет, т.к. в системе тоже 5 bar. В результате компрессор работает не отключаясь, пытаясь достичь нужных 8 bar на которые настроен прессостат, а результата нет.

В любом нормально работающем компрессоре поршень в верхней мертвой точке (Рис.3_1) должен доходить как можно плотнее к клапанной крышке (Рис.3_2), сводя к минимуму воздушный карман. Чем больше воздуха останется между поршнем и клапанным механизмом, тем меньше КПД компрессора.

Выход тут может быть разный и все зависит от конкретной ситуации. В условиях нашего сервиса механики подбирают шатун большего межосевого размера (Рис.4), либо подбирают коленвал с большим ходом кривошипа (Рис.5). На сегодняшний момент, если говорить о шатунах с посадочными размерами по осям 20 и 12 мм, используются с межосевыми размерами 69 мм, 71,2 мм и 73 мм. Все они идентичны, но ход поршня будет разный. Проще говоря, наша задача добиться такого результата где бы поршень доходил вровень в верхней кромкой цилиндра, не выступая за ее пределы (!!!). В противном случае получим удар поршня по клапанной крышке.

P.S. Были случаи когда приходилось менять корпус картера. Он отвечает за размер между осью вращения коленвала и верхней кромкой цилиндра (Рис.6_1+2+3). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Проверка на биение патрона Развернуть ▼

|

Нередко приходится проверять патрон шуруповертов на биение. В первом приближении именно так звучит жалоба клиента. Здесь надо определиться бьет сам патрон или патрон имеет подвижность по шпинделю редуктора. Здесь рассмотрим на примере как правильно замерять биение по шпинделю? В паспортных данных часто указывается допустимые значения биения. В противном случае, по запросу, эти данные могут быть предоставлены производителем.

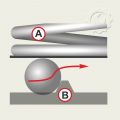

Для начала нам надо иметь калиброванный пруток (Рис.1). Замерять биение какой-нибудь оснасткой будет совершенно некорректно. Оснастка сама по себе может иметь некоторую кривизну, т.к. это не измерительный инструмент и полагаться на точность замеров будет неправильно. Пруток должен быть диаметром в пределах 5-10 мм. Толщина важна для того, чтобы пруток имел достаточную устойчивость к изгибанию. По длине он должен быть более 100 мм, т.к. проверку будем проводить на расстоянии 100 мм от передней части патрона (Рис.2) и еще часть прутка должна быть зажата в сам патрон.

Зажимаем пруток в патрон, оставляя часть прутка 100 мм (Рис.2). Затем линейкой, по краю прутка проводим замер (Рис.3). Одной рукой фиксируем шуруповерт, второй рукой перемещаем пруток относительно линейки. В нашем примере в одном крайнем положении пруток на отметке 70 мм по линейке (Рис.4), во втором положении 76 мм (Рис.5). Т.е. биение составляет 6 мм на расстоянии 100 мм от патрона.

Для приведенного примера это является неисправностью. Открыть в новой вкладке

LOGO  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Не включается сцепление. Проворачивание корзины, разрушение Развернуть ▼

|

"Не включается сцепление", "Посторонний шум при переключении передач", "Скрежет в сцеплении" - иногда культиваторы поступают в ремонт с такими жалобами от клиента. Причиной может быть конструктивная ошибка производителя в выборе размеров некоторых узлов.

Сам узел сцепления состоит из набора фрикционных дисков (Рис.1_1), которые вставлены в пазы блокирующей корзины (Рис.1_2). Сопряжение дисков и корзины ограничивается подшипниками. На торце первичного вала (Рис.2_1) стоит подшипник (Рис.2_2), который входит в посадочное место корзины. Сама корзина опирается подшипником (Рис.2_3) в корпус картера двигателя (Рис.2_4). В собранном состоянии должен обеспечиваться определенный размер (Рис.3_А) между посадкой подшипника вала (Рис.3_2) и посадкой подшипника корзины (Рис.3_1). Этот размер обеспечивает фиксированное положение корзины.

Из-за ошибок в проектировании этот размер может быть сильно завышен. В этом случае корзина имеет возможность перемещаться в осевом направлении. Если корзина сместится в сторону фрикционных дисков (Рис.4), то зацепление между корзиной и дисками будет обеспечено (Рис.6_1). Но если происходит смещение в противоположную сторону (Рис.5), то набор фрикционных дисков частично выпадает из блокировочных шлицов корзины (Рис.6_2). При нагрузке произойдет проворачивание фрикциона и один из его дисков выйдет за пределы шлицевой канавки корзины (Рис.7). В последствии этот диск не сможет вернуться в свое исходное состояние и при выжимании сцепления он упрется в шлиц корзины. Как результат он или деформируется, или просто развалится на куски. В любом случае сцепление будет в нерабочем состоянии.

Если размер просчета слишком большой, то может произойти полное выпадение первичного вала из посадочного места подшипника (Рис.8). Возникнет радиальное перемещение первичного вала (Рис.9), которое тоже ничего хорошего не принесет.

Опираясь на наш опыт ремонтов, можно посоветовать компенсировать зазоры первичного вала и блокировочной корзины, подложив шайбу под подшипник вала (Рис.10_1) и под подшипник корзины (Рис.10_2). В результате получится конструкция как на Рис.11. Подбирать размеры шайб надо исходя из результатов замера расстояний между посадочными плоскостями подшипников и опорными деталями корпуса двигателя. Обычно этот размер в пределах 8 - 10 мм.

Совсем недавно, на момент написания статьи, инженеры завода производителя изменили конструкцию корзины (Рис.12), сместив подшипник корзины на 5 мм, этим самым уменьшив расстояние между посадками ограничивающих подшипников вала и корзины. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10  Рис. 11  Рис. 12

|

|

Предохранительная муфта, проскакивает (шуруповерты) Развернуть ▼

|

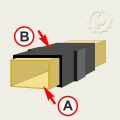

Нередки случаи обращения в СЦ с претензией на некорректное срабатывание трещотки: "проскакивает", "рано срабатывает", "не затягивается винт, шуруп, трещотка не держит усилие затяжки". Все эти претензии относятся к износу зубьев одного узла - опорной шайбы ограничительной муфты (Рис.1).

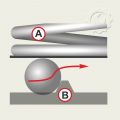

Механизм простой. Пружина (Рис.2_А) прижимает через шайбу шарик к опорной муфте (Рис.2_В). При вращении шпинделя шуруповерта шарик упирается в зуб опорной шайбы, обеспечивая некоторое сопротивление свободному проворачиванию шпинделя. При превышении некоторой нагрузки пружина сжимается и по наклонной плоскости зуба пропускает шарик дальше к следующему зубу. Чем сильнее усилие пружины, тем сильнее сопротивление к проворачиванию шпинделя. Так регулируется степень затяжки шурупов и винтов.

При каждом срабатывании трещотки происходит микро удар шарика по зубу опорной шайбы (Рис.3_GIF). В результате появляется выработанное углубление на зубьях шайбы (Рис.4).И чем больше эта выработка, тем легче в дальнейшем шарику преодолевать препятствие. Шарик упирается не в острую грань зуба (Рис.5_1, синяя линия), а двигается по накатанной траектории (Рис.5_2, красная линия). Угол сопротивления качению становится меньше (Рис.6).

Из всего выше сказанного делаем вывод. Срабатывание трещотки это сигнал к тому, что процесс закручивания закончен и "трещать" дальше нет смысла. Чем меньше с этом режиме работает шуруповерт, тем больший срок службы будет у этого узла. Недопустимо использовать трещотку шуруповерта как ударный механизм. Для этого есть другой инструмент.

Вывод: Ограничительная муфта это расходный материал. Износ фиксирующих зубцов опорной шайбы ограничительной муфты является результатом интенсивной эксплуатации инструмента и гарантией не является. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис.3_GIF  Рис. 4  Рис. 5  Рис. 6

|

|

Шатун, установка LG-534 Развернуть ▼

|

В этой статье говорим о том, как не перепутать и правильно установить шатун в газонокосилке LG-534.

Внешний вид крепления крышки нижней головки шатуна можно увидеть на Рис.1. Красными стрелками обозначены болты крепления. Положение шатуна должно быть в строго определенном положении. Почему так, а не иначе?

На Рис.2 оновные узлы шатунного механизма. Ось вращения коленвала (Рис.1_А), шейка коленвала (Рис.2_В) и сам шатун (Рис.2_С). На Рис.3 синей линией обозначена граница распределительного вала, за которую шатун не должен выступать. Иначе шатун будет упираться в распредвал.

При вращении коленвала, при правильно установленном шатуне, головка шатуна будет беспрепятственно проходить мимо распредвала не задевая его (Рис.3_А).

Если по какой-то причине будет установлен шатун обратной стороной, то произойдет задевание за распредвал (Рис.4_А) что конечно недопустимо.

Отдельно следует напомнить о правильном положении поршня и какой стороной его устанавливать. Эта тема оговаривалась в статье https://remont.tools.by/diagnostics/view/1685533800.

Перейти по ссылке можно из самого наряда, нажав на кнопку "Статьи по диагностике и ремонту относящиеся к этому типу изделий".

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Двигатель 2-х тактный, первичная диагностика ''на слух'' Развернуть ▼

|

По характеру работы двигателя можно предварительно определить проблему. Важно понимать как это работает.

~~ Запустили двигатель, холостые не держит или неустойчивы, на газу работает без проблем.

Вопрос к байпасу карбюратора. В более ранней статье "Карбюратор для любознательных. Для чего ''дырочки'' в диффузоре" описывалось смысловое значение жиклеров холостого хода. На холостом ходу именно они отвечают за работу двигателя. При засоренных каналах холостой ход может даже присутствовать, но при нажатии на газ начинают падать обороты и двигатель глохнет. Это происходит в тот момент когда дроссельная заслонка приоткрыта, начинает подаваться дополнительный воздух, а главный топливный жиклер еще не вступил в работу. На Рис.1_GIF показан такой момент (моргает красным). И если удалось проскочить провал (быстренько схватить ручку газа и нажать на нее), то в дальнейшем в работу вступает главный жиклер и производительность жиклеров холостого хода игнорируется (большая разница в топливоподаче).

~~ Двигатель запустили, холостой нормальный, на газу либо не набирает обороты, либо совсем глохнет - вариантов несколько.

1. забит топливный фильтр в баке (всасывающая головка), менять даже если внешне похож на чистый.

2. неисправность в главном топливном жиклере (Рис.2) или в забитых каналах обеспечивающих подачу топлива к жиклеру. Демонтировать его можно аккуратно выбив латунной выколоткой (Рис._3). Устройство жиклера понятно из Рис.4. Через сквозное боковое отверстие топливо подается в карбюратор через обратный клапан.

~~ У работающего двигателя на холостых плавают обороты, на газу так же наблюдается неравномерность оборотов. Наиболее вероятная причина негерметичность двигателя по любым узлам с уплотнениями.

1. Сальники коленвала. Если они старые (укорчевшие), поврежденные либо криво установленные будет происходить подсос воздуха и как следствие дополнительная (не предусмотренная) добавка воздуха к уже готовой топливной смеси.

2. Поврежденные прокладки между карбюратором, соединительным коленом, цилиндром.

3. Поврежденный топливный шланг.

~~ Двигатель после запуска работает около 10 мин., затем глохнет и не запускается. Возможная причина - неисправность системы вентиляции бака (сапун). Происходит следующее. При работе двигателя объем выработанного топлива должен замещаться таким же объемом воздуха, который поступает в бак через сапун. Если он не работает, к примеру забит мусором, то в баке будет создаваться разрежение, которое будет препятствовать поступлению топлива в карбюратор. Принцип проверки прост. Как только двигатель заглохнет нужно открутить крышку топливного бака. Если будет слышно легкое шипение воздуха, значит в баке пониженное давление и дело определенно в сапуне. Поможет чистка или замена. Сам клапан может быть установлен как отдельно, так и интегрирован в пробку топливного бака.

Пробка с встроенным клапаном, ее устройство и принцип работы.

На Рис.5 детали пробки. (А)- сама пробка, (В)- уплотнительная прокладка, (С)- корпус сапуна, (D)- сапун, (Е)- ограничитель от выпадения пробки. В данном случае нас интересует сам клапан-сапун (Рис.6). Выполнен он по примеру ниппеля (стрелкой показаны сомкнутые половинки проходного канала). Демонтаж заключается в снятии плоским предметом, типа отвертки, ограничителя (Рис.5_Е).

На Рис.7 красной стрелкой показан путь воздуха в бак.

Еще очень много может сказать о работе двигателя свеча зажигания. Подробно об этом в статье "Кратко о свечах зажигания" http://remont.tools.by/diagnostics/view/1551960047.

Ну и конечно настройка карбюратора (при условии исправности всех перечисленных выше узлов). Статьи "Карбюратор настройка" http://remont.tools.by/diagnostics/view/1583157826, "Карбюратор настройка - нюансы" http://remont.tools.by/diagnostics/view/1583412753. Открыть в новой вкладке

Лого  Рис. 1_GIF  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7

|

|

Залегание колец Развернуть ▼

|

Залегание колец, как один из опасных повреждений двигателя. Из-за чего происходит и чем это опасно?

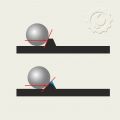

Основные причины образования нагара это неподходящее масло, добавляемое к топливной смеси и работа двигателя на пониженных оборотах (Рис.1).

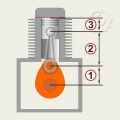

В первом случае масло не соответствует температурному режиму и просто пригорает, накапливаясь в камере сгорания и в кольцевых углублениях в поршне (Рис.2).

На Рис.3 показан процесс залегания кольца. Красными зонами показаны места образования нагара (Рис.3_А). При разогретом двигателе поршень расширяясь, прижимается к стенкам цилиндра. Кольца при этом утапливаются в поршневые углубления (Рис.3_В). Охлаждаясь, поршень сжимается и кольца должны выйти из углублений. Но при достаточно сильной закоксованности, нагар не позволяет это сделать и кольца остаются зажатыми внутри поршневых углублений (Рис.3_С). Получилось залегание колец. При попытке дальнейшей работы, избыточная часть нагара отрывается и попадает между поршнем и стенками цилиндра с образованием последующих задиров.

Во втором случае (низкие обороты двигателя) происходит неполное сгорание топливной смеси. В результате масло, как медленнее испаряемая часть топливной смеси, в избыточном количестве прогорает в камере сгорания. Не происходит самоочищения зоны горения. Накапливается нагар с закоксовыванием. А дальше происходит тоже, о чем говорилось выше.

Дополнительно следует отметить следующее. Нагар может накапливаться до определенного момента, не вызывая залегания колец. И при избыточном его количестве, отрывается и попадает между стенками поршня и цилиндра в районе перепускных окон. По своему составу нагар имеет очень твердую структуру схожую со стеклом. Такие частицы становятся причиной сильных задиров с частичным смещением кромок поршня и блокируя кольца (Рис.4).

Случай не является гарантийным и относится к эксплуатационным повреждениям. Открыть в новой вкладке

|

|

BULL SC-1804 _ крышка и корпус не подходят по посадочным размерам Развернуть ▼

|

В модели гайковерта BULL SC-1804 появилась нестыковка с заменой некоторых запчастей. В частности это касается корпуса (Рис.1_А) и крышки редуктора (Рис.1_В).

В штатных изделиях посадочные места между собой 54мм. Полученные запчасти имеют меньший посадочный размер и он равен 53мм. В результате при замене одного из этих узлов получится нестыковка. На Рис.2 слева крышка редуктора установленного на заводе, справа полученная запчасть. В комплекте с корпусами на 53мм были получены и крышки, которые также имеют посадочный размер 53мм.

По этому при необходимости замены одного из этих узлов следует менять их в комплекте крышка-корпус. Открыть в новой вкладке

Рис 1  Рис. 2

|

|

Масляный привод и насос, замена (ECO_CSP-165) Развернуть ▼

|

|

Несмотря на то, что масляный привод и насос в бензопиле CSP-165 внешне и по посадочным параметрам схож с аналогичными деталями к бензопилам типа CSP-153, CSP-164, имеет определеное отличие - это шаг резьбы червяка привода и соответственно насоса. По этому, при замене какой-то из этих деталей, следует учитывать этот факт и менять узел в комплекте (привод + насос + цепной барабан). Открыть в новой вкладке

|

|

Смазка для редукторов УШМ Развернуть ▼

|

В углошлифовальных машинках (УШМ) (Рис.1) основным узлом, подвергающимся наибольшим нагрузкам при работе, является редуктор, состоящий из косозубых шестерен. Правильно подобранная смазка значительно снижает силу трения и нагрев узлов редуктора. Производители инструмента таких брендов как Makita, Bosch, DeWalt, Metabo настаивают на применении смазки строго оговоренной в инструкции. Это политика производителя и применение других смазочных материалов может служить причиной отказа в гарантийном обслуживании. Но что делать если инструмент бюджетный и в инструкции ничего не сказано о том какую смазку использовать для обслуживания инструмента? К тому же некоторые модели УШМ, из разряда недорогих, могут иметь изначально неправильно подобранную смазку.

Мы понимаем, что редуктор УШМ требует периодической замены смазки. Необходимость замены смазки можно определить косвенным путем по износу щеток. Чем интенсивнее используется инструмент, тем чаще требуется замена смазки. Еще одним из признаков необходимости замены может служить повышенный шум редуктора.

Проверить состояние смазки можно сняв крышку редуктора (Рис.2). Обычно это происходит в период поступления инструмента в ремонт. Старая смазка (Рис.3) имеет темный грязный цвет, загустевший вид, распределена ко краям корпуса редуктора или сбивается комками. Шестерни как правило сухие. Если внимательно осмотреть зубья шестерен, то можно заметить пятно контакта с отсутствием смазывающего материала (Рис.4).

Старая смазка удаляется полностью (Рис.5), редуктор и шестерни тщательно промываются (Рис.6). Для промывки можно использовать керосин, бензин либо автомобильные средства для прочистки двигателя.

Теперь о смазке. Смазка должна соответствовать основным требованиям:

- иметь динамическую вязкость не более 800 Па*с;

- температуру каплепадения не менее +120ºС;

- предел прочности не менее 120 Па.

В нашем сервисе мы используем смазку AGIP (Azienda Generale Italiana Petroli) коммерческий бренд итальянской группы Eni S.p.A. (Рис.7). Есть несколько типов смазок отличающихся по вязкости и обозначаются по классификации NLGI как:

- EP2 (мягкая)

- ЕР1 (очень мягкая)

- ЕР0 (полужидкая)

- ЕР00 (жидкая).

Из всех перечисленных типов смазок любая укладывается в требования к использованию в редукторе, но есть нюансы. Чем более оборотистый редуктор, тем более жидкая смазка необходима в использовании. Таким образом для низкооборотистых редукторов типа миксер-дрель, сабельная пила, электролобзик и пр. может использоваться смазка класса ЕР2, ЕР1. Для высоко скоростных редукторов, типа УШМ, нужна будет более жидкая смазка класса ЕР0, ЕР00.

В крайнем случае можно применить смазку для ШРУС-ов, используемой в автомобильной технике, но при этом следует понимать, что густая смазка будет оказывать сопротивление вращению узлов редуктора, вызывая при этом повышенную температуру и нагрузку на электродвигатель. Для достижения нужной консистенции смазки можно добавить масло МС-20.

Количество смазки в редуктор УШМ закладывается на 1/3 заполнения всего объема (Рис.8). Если заложить лишнее количество смазки, то при температурном расширении она начнет выдавливаться через уплотнения и подшипники, при этом редуктор будет сильно нагреваться. При недостатке смазки ее масса распределится по стенкам редуктора и не будет подхватываться для смазки узлов, что в скором времени вызовет быстрый износ деталей. Это справедливо практически для всех редукторов подобного типа.

Проконтролировать объем смазки можно пробным включением собранной УШМ-ки на непродолжительное время в холостом режиме. Если редуктор начал греться, из сальников и прокладок появляются следы вытекания смазки, то это говорит о том что смазки слишком много. Если смазки мало, то редуктор будет работать с повышенным шумом. После пробного включения, сняв крышку редуктора, мы должны увидеть хорошо смазанные шестерни (Рис.9). Лишнюю смазку следует удалить, недостающую доложить.

И на всякий случай, на Рис.10 приведена таблица выпускающихся смазок отечественным производителем. Открыть в новой вкладке

Лого  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10

|

|

Не удерживает давление Развернуть ▼

|

Одной из причин того, что домкрат не удерживается под нагрузкой может быть повреждение манжеты поршня (Рис.1_А). Причиной является не совсем качественное изготовление цилиндра (Рис.1_В).

При изготовлении разгрузочных каналов в цилиндре, иногда могут оставаться заусенцы от обработки металла ввиде острых краев (Рис.2_А). В итоге, после такого небрежного изготовления, происходит повреждение манжеты насосного поршня (Рис.3_А).

Простая замена поврежденного узла, в данном случае, не поможет. Необходимо устранить первопричину повреждения, а именно устранить заусенец. С этим успешно справится шлифовальный лепестково-радиальный круг мелкой зернистости (Рис.4_А). Достаточно немного, без фанатизма, обработать внутреннюю поверхность цилиндра (Рис.5). Зернистость может быть около 420-600 единиц. Открыть в новой вкладке

Logo  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Сваливание ремня со шкива (бетоносмеситель ЕСО серии СМА) Развернуть ▼

|

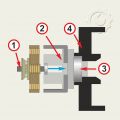

В бетоносмесителях ЕСО серии СМА наблюдалось такое явление как сваливание ремня со шкивов Рис.1. Конструктивно механизм привода представляет собой электродвигатель со шкивом (Рис.2_А), который связан ручейковым ремнем (Рис.2_В) с ведомым шкивом (Рис.2_С). Вал ведомого шкива вращается во втулке (Рис.2_D). Электродвигатель закреплен к плите моторного блока через кронштейн (Рис.2_Е).

Причина сваливания ремня заключается в том, что шкивы находятся не в одной плоскости вращения. В первом случае это может быть что оси шкива и двигателя параллельны, но центра ручейкового канала смещены относительно друг друга (Рис.3_А). Ремень в этом случае смещается к краю шкива, упирается в ограничительный буртик. В этом случае ремень, наползая на буртик сваливается, либо трением об этот буртик оплавляет его.

Во втором случае оси шкива и двигателя могут быть не параллельны (Рис.3_В) и тогда ремень просто съезжает со шкива. Решать проблему следует творчески либо методом подкладывания регулировочных шайб, либо заменой неисправных деталей. В узле есть три места из-за которых появляется рассматриваемая проблема - это разбитая втулка ведомого шкива (Рис.4_А), кронштейн крепления электродвигателя (Рис.4_В) и нижний болт крепления плиты моторного блока (Рис.4_С).

В случаях непараллельности осей шкива и двигателя может быть износ втулки (Рис.4_А). В этом случае ремень будет соскальзывать в сторону двигателя (Рис.5). Тут нужна будет замена плиты моторного блока.

Если ремень уходит в сторону от двигателя (Рис.6), то вероятнее всего ось шкива электродвигателя повернута (по рисунку) по часовой стрелке, т.е. задняя часть двигателя как бы опущена. В этом случае можно подложить регулировочные шайбы между стойкой бетоносмесителя и плитой моторного блока (Рис.4_С). Это касается случаев непараллельности осей шкивов (Рис.3_В).

В случаях когда плоскости шкивов параллельны, но не совпадают между собой, как бы смещены (Рис.3_А) можно подложить шайбы между плитой моторного блока и кронштейном крепления электродвигателя (Рис.4_В). В этом случае мы можем сместить шкив электродвигателя в сторону от плиты обеспечив плоскостность с ведомым шкивом. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Не качает воду, завоздушивание (ЕСО серии DP) Развернуть ▼

|

Статья о ситуации когда при визуально исправном насосе нет подачи воды. Т.е. электромотор работает, крыльчатка вращается, поплавок включает и выключает двигатель, но подачи воды нет. Основные узлы насоса на Рис.1. Это верхняя крышка с электрической частью (Рис.1_1), электромотор (Рис.1_2), открытое многолопастное рабочее колесо, далее будем называть его крыльчаткой (Рис.1_3) и нижняя часть корпуса для забора воды (Рис.1_4). При погружении насоса нижняя часть корпуса должна наполниться водой (Рис.2_1) о чем будут свидетельствовать поднимающиеся пузыри воздуха. Вращающаяся от электродвигателя крыльчатка за счет центробежной силы втягивает воду в нижней части насоса (Рис.2_2) и выбрасывает в боковой канал (Рис.2_3). Далее по шлангу вода под давлением поступает наружу. Для того чтобы полость заполнилась водой предусмотрено дренажное отверстие в нижней части корпуса (Рис.3). Отверстие реализовано в виде клапана и состоит из металлического шарика (Рис.4_1) и удерживающей его пластинки (Рис.4_2). Работает это так. При пустой полости нижней части корпуса шарик под своим весом опускается вниз и удерживается от выпадения пластинкой. В этом случае вода будет поступать в образовавшееся отверстие в полость (Рис.5_А), а воздух вытесняться (Рис.5_В). Когда насос начнет работать, то внутри полости возникнет повышенное давление от нагнетаемой воды и шарик под напором поднимается вверх (Рис.5_С) и перекрывает дренажное отверстие, препятствуя ненужной утечке воды. В случае засорения канала шарик не сможет вернуться в исходное нижнее положение и останется вверху, перекрыв дренажное отверстие (Рис.6). В этом случае при погружении насоса вода не будет заполнять насосную полость и вращающаяся крыльчатка будет просто гонять воздух по кругу. Нагнетание воды в этом случае происходить не будет. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Коленвал со шпонкой и без (AE 705-3_AE 502-3, AC 252, AC 253) Развернуть ▼

|

|

Все эти модели имеют схожую конструкцию и по тому представлены на сайте одним чертежом, но есть некоторые отличия в исполнении коленвалов. В старых моделях, для позиционирования коленвала на ведущем валу, использовалась шпонка (Рис.1_А). На более новых моделях вместо шпонки используется винт (Рис.1_В). Винт позиционирования определяет положение коленвала на ведущем валу (Рис.2_А), а винт (Рис.2_В) фиксирует коленвал, обжимая его в направлении синих стрелок (Рис.2). На Рис.3 вид со стороны резьб - винт позиционирования (Рис.3_А) и фиксирующий винт (Рис.3_В). Открыть в новой вкладке

|

|

Лайфхак, приспособление для испытаний Развернуть ▼

|

Для проверки работоспособности мотокосы иногда приходится запускать двигатель без приводной трубы. Это бывает в случаях, когда необходимо проверить устройство на биение и определить что вызывает вибрацию - приводной вал, оснастка или сам двигатель. Для этого нам необходимо отключить дополнительные узлы и методом исключения определить неисправный узел. Запустить двигатель мотокосы без приводного вала у нас не получится, т.к. отсутствие барабана в приводном валу не сможет ограничить вылет кулачков муфты сцепления. Нам надо чем-то заменить приводной вал. Для этого можно использовать отдельно тестовый корпус муфты сцепления с барабаном, насаженный на небольшой отрезок приводной трубы (Рис.1). Открыть в новой вкладке

Рис.1

|

|

Ремонт клапана горелки (сварочный аппарат) Развернуть ▼

|

Ремонт клапана горелки (сварочный аппарат)

Нередкий случай неисправности: "Горелка не держит газ. При отпущенной клавише, газ все равно травит." Причина - неисправность клапанного механизма. Устранить неисправность легко.

Общий вид клапана на Рис.1. С одной стороны корпуса выступает шток на который нажимает рычаг рукоятки горелки. Он подпружинен и легко нажимается пальцем. С противоположной стороны мы можем заметить заглушку. Для разборки клапана нам понадобятся тиски и маленький молоточек. Ставим клапанный механизм на тиски (Рис.2) и слегка ударяем по штоку. Заглушка выпадает, а вместе с ней пружинка и шток. Желательно снизу что-то подложить, т.к. заглушка выскочив из отверстия освободит пружинку, которая может потеряться. На Рис.3 (сверху) показано положение узлов клапанного механизма. Снизу (Рис.3) детали механизма: шток (он выполняет роль золотника), пружина, заглушка и сам корпус. После демонтажа клапанного механизма оцениваем состояние уплотнительных колец (Рис.4). В случаях повреждений (закусаны при сборке, порваны и пр.) меняем на новые. Чаще наблюдается целостность колец, но при этом они "сухие". В данном случае достаточно смазать уплотнения силиконовой смазкой (Рис.5) и собрать клапан. Забив заглушку в штатное положение, можно по стыку (корпус-заглушка) слегка накернить.

Эту неисправность можно рассматривать как гарантийный случай. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Управляющий TSS-клапан DGM Water 140/160 Развернуть ▼

|

Для очистителей высокого давления DGM WATER 140/160 поставлялись управляющие клапана под резьбовое соединение (Рис.1). После 2022 года стали выпускаться модели с креплением клапанов под скобу (Рис.2). Сейчас мы имеем управляющие клапана двух видов. При ремонтах и заказе з/ч это следует учитывать.

О взаимозаменяемости TSS-клапанов, как вариант, было предложено в отдельной статье https://remont.tools.by/diagnostics/view/1724930068.

Открыть в новой вкладке

Рис.1  Рис.2

|

|

Заклинивание муфты Развернуть ▼

|

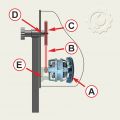

Иногда появляются случаи заклинивания муфты сцепления в мотокосах. Пользователь нажимает на газ, а редуктор не вращается. Сразу на ум приходит наиболее вероятная причина подобной неисправности - это либо слизывание шлицев на ведущем валу, либо разрушение зубчатой пары редуктора. Но все может оказаться проще. Не работает муфта сцепления. Т.е. инерционные кулачки находятся в заблокированном состоянии и не расходятся при увеличении оборотов двигателя.

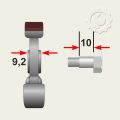

Причина в зажатых болтах, на которых крепится муфта (Рис.1). Механизм крепления муфты устроен следующим образом. Под муфтой устанавливаются опорныя шайбы (Рис.2_А). Внутренний диаметр их отверстий 8,5мм. Крепежные болты имеют резьбу М8 и свободно входят в это отверстие, но затем упираются безрезьбовой частью, которая имеет диаметр 9,7мм, на шайбу. Таким образом дальше вкрутиться болт не может. Длина безрезьбовой части болта 10мм, а длина втулки муфты, в которую вставлен болт, 9,2мм (Рис.3).

Если вставить болт в муфту без пружинной шайбы, то получится что болт выступает за кромку муфты (Рис.4_А). Таким образом при зажатии болта в корпус маховика появляется осевая подвижность муфты сцепления примерно около одного миллиметра. Этот зазор компенсируется пружинной шайбой (Рис.2_В) и не мешает подвижности кулачков в радиальном направлении.

Основная причина неисправности такого типа - это изнашивание опорной шайбы, изнашивание опорной части болта, либо просто отсутствие по какой-либо причине этой опорной шайбы. Открыть в новой вкладке

|

|

Аккумулятор, перенос наклейки Развернуть ▼

|

При замене аккумуляторов иногда приходится сталкиваться с такой ситуацией, когда вместо оригинального аккумулятора вынуждены менять на аналог. Такое решение не противоречит требованиям производителя, но иногда вызывает негативную реакцию у клиента. Человек, не вникая в технические подробности, требует установки "оригинального" аккумулятора, тот что был при комплектации. Убеждать его в правомерности такой замены порой бывает бесполезно, т.к. мыслит он скорее ассоциативно нежели рационально.

Аккумуляиоры BULL (Рис.1) и аккумуляторы от WORTEX (Рис.2) в принципе идентичны (Рис.3) и замена одного на другой вполне оправдано. В таких случаях необходимо перенести наклейку со старого аккумулятора на новый. Сделать это легко с помощью технического фена (Рис.4). Слегка подогрев наклейку аккуратно ножиком поддеваем старую наклейку и снимаем ее со старого аккумулятора. Клейкий слой при этом должен остаться на наклейке. Если этого не произошло и что-то пошло не так, можно применить двусторонний, тонкий скотч.

Снятую наклейку аккуратно криклеиваем на новый аккумулятор (Рис.5). Полученный результат внешне не будет отличаться от "оригинального".

Такая операция обязательна при замене аккумуляторов даже в пределах одного бренда если дело касается сохранения серийного номера изделия. Серийный номер на аккумуляторе должен совпадать с серийными номерами на инструменте и на зарядном устройстве. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Повреждение щеткодержанелей, щеток MAKITA BO 5031 Развернуть ▼

|

Иногда поступают в ремонт эксцентриковые шлифмашины с замятыми щеткодержателями. В данной статье разговор пока про модель MAKITA BO5031. В результате деформированных щеткодержателей, щетки теряют свою подвижность и в процессе эксплуатации разрушаются. Попытаемся разобраться в чем причина такого повреждения.

Если снять верхнюю крышку инструмента, то увидим щетки в резиновых аммортизаторах (Рис.1). На Рис.2_А щеткодержатель, который вставлен в резиновый аммортизатор (Рис.2_В). Резиновый аммортизатор вместе с щеткодержателем вставлен в направляющие корпуса самой машинки (Рис.3_А - вид сверху), (Рис.3_В - вид в плане). При монтаже щеткодержателя (Рис.4_А) может так получиться, что резиновый аммортизатор не сядет на место. Пойдет с перекосом или еще как и упрется в направляющие (Рис.4_В). Иными словами не дойдет до конца.

Если механик не проявит должного внимания к данной ситуации, то в дальнейшем произойдет следующее. Сверху будет установлена крышка, у которой есть выступы, предназначенные для фиксации щеткодержателя (Рис.5). Фиксируя крышку винтами, механик принудительно пытается затолкнуть щеткодержатели на свое место. Но этого не происходит. Резину аммортизатора раздавливает и она еще плотнее цепяется за направляющие. Такую ситуацию несложно заметить. Крышка в этом случае не сядет на место. Она должна мягко, от руки сесть на место, без зазоров и пр. перекосов до закручивания винтов.

Если не обратить на это внимание, то дальнейшее закручивание крепежных винтов крышки приведет к деформации самого щеткодержателя (Рис.6) и прижмет щетку, лишив ее подвижности. Результат такой невнимательности на Рис.7, где (А) промятый корпус щеткодержателя и (В) разрушенные щетки. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

|

|

Вход | Регистрация

Вход | Регистрация