|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Шуруповерт сетевой

|

Предохранительная муфта, срабатывает при легкой нагрузке (шуруповерты) Развернуть ▼

|

Нередки случаи обращения в СЦ с претензией на некорректное срабатывание трещотки: "проскакивает", "рано срабатывает", "не затягивается винт, шуруп, трещотка не держит усилие затяжки". Все эти претензии относятся к износу зубьев одного узла - опорной шайбы ограничительной муфты (Рис.1).

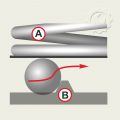

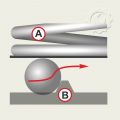

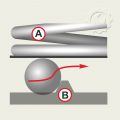

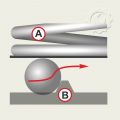

Механизм простой. Пружина (Рис.2_А) прижимает через шайбу шарик к опорной муфте (Рис.2_В). При вращении шпинделя шуруповерта шарик упирается в зуб опорной шайбы, обеспечивая некоторое сопротивление свободному проворачиванию шпинделя. При превышении некоторой нагрузки пружина сжимается и по наклонной плоскости зуба пропускает шарик дальше к следующему зубу. Чем сильнее усилие пружины, тем сильнее сопротивление к проворачиванию шпинделя. Так регулируется степень затяжки шурупов и винтов.

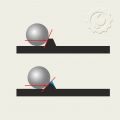

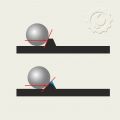

При каждом срабатывании трещотки происходит микро удар шарика по зубу опорной шайбы (Рис.3_GIF). В результате появляется выработанное углубление на зубьях шайбы (Рис.4).И чем больше эта выработка, тем легче в дальнейшем шарику преодолевать препятствие. Шарик упирается не в острую грань зуба (Рис.5_1, синяя линия), а двигается по накатанной траектории (Рис.5_2, красная линия). Угол сопротивления качению становится меньше (Рис.6).

Из всего выше сказанного делаем вывод. Срабатывание трещотки это сигнал к тому, что процесс закручивания закончен и "трещать" дальше нет смысла. Чем меньше с этом режиме работает шуруповерт, тем больший срок службы будет у этого узла. Недопустимо использовать трещотку шуруповерта как ударный механизм. Для этого есть другой инструмент.

Вывод: Ограничительная муфта это расходный материал. Износ фиксирующих зубцов опорной шайбы ограничительной муфты является результатом интенсивной эксплуатации инструмента и гарантией не является. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3_GIF  Рис. 4  Рис. 5  Рис. 6

|

|

Редуктор. Треск в редукторе, отсутствует вращение (шуруповерт) Развернуть ▼

|

На шуруповёрте имеется шкала, с помощью которой можно регулировать непосредственную силу вращения. Поворачивая регулятор, вы выбираете нужный вам режим. Этим же регулятором можно выбрать режим сверления.

Есть несколько правил, которые позволяют значительно продлить срок службы устройства.

1.Избегать сверления шуруповертом твёрдые, бетонные и каменные поверхности, прилагая чрезмерное усилие (для этого есть другие устройства)

2.Не переключать регулятор во время работы шуруповерта

3.После переключения скорости необходимо убедиться что шестерни-сателлиты зашли плотно в зацепление, включив шуруповерт без нагрузки.

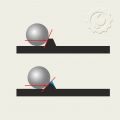

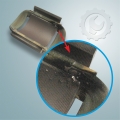

Частым повреждением является износ блокировочных зубьев на подвижной шестерне переключения скоростей. На рис.1 пример такого повреждения. При не полностью включенном переключателе (спешка, неаккуратность, невнимательность) происходит проскальзывание зубьев. При неоднократном проскальзывании получается износ зубьев шестерни (Рис.2) - редуктор разрезан для наглядности. В дальнейшем, даже при незначительной нагрузке, редуктор начинает трещать и устройство становится не пригодным для эксплуатации.

Такие повреждения носят эксплуатационный характер и являются результатом либо неаккуратного, либо интенсивного использования инструмента и гарантийным случаем не являются.

В пластиковом исполнении блокировочных зубьев, повреждение происходит на ответной части (Рис.3). Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3

|

|

Демонтаж патрона Развернуть ▼

|

Нередко возникает ситуация когда необходимо демонтировать патрон (Рис.1) и сделать это порой бывает непросто. Цель статьи поделиться опытом нашего сервиса в этом вопросе.

Патрон с резьбовым соединением, как правило, дополнительно фиксируется винтом (Рис.2_А).

Винт имеет левую резьбу, т.е. откручивается в правую сторону, по часовой стрелке. Иногда винт может сидеть на фиксилующем составе. В этом случае рекомендуется его прогреть, например паяльником. От температуры фиксирующий состав теряет свои свойства и становится податливым. Открутив винт теперь необходимо открутить уже сам патрон. Патрон откручивается как обычно в левую сторону, т.е. против часовой стрелки. Мало вероятно, что он открутится легко от руки. Есть несколько способов его демонтировать.

Первый способ самый простой и доступный. Для этого необходимо зажать в патрон шестигранный ключ (Рис.3) и удерживая одной рукой сам инструмент, резко ударить по ключу в сторону откручивания (Рис.3_А). Эффективнее произвести удар ближе к патрону. Дело в том, что если мы будем наносить удар по краю ключа, то часть удара поглотится самим ключом (изгиб, отдача) и эффективность заметно снизится. Ближе к патрону весь удар придется на патрон и результат будет лучше.

Есть второй и более результативный метод. Для этого использует ударный гайковерт. Какой он будет пневмо или электро разницы не имеет (Рис.4). Важно чтобы он имел хороший ударный момент. Дополнительно надо подготовить оснастку для сопряжения гайковерта с патроном. Для этого можно взять любой подходящий болт. Спиливаем сбоку для образования граней (Рис.5_А). Надо сточить так, чтобы получилось три грани. Это надо для того, чтобы зажать в патрон. Должно получиться примерно так (Рис.5_В). Зажав болт в патрон, гайковертом без проблем откручиваем патрон (Рис.6_А).

Если разрушен редуктор и патрон свобюодно прокручивается, то придется рабирать редуктор и фиксировать уже за саму ось на которой сидит патрон. Тут иногда приходится и феном прогревать и WD-шкой пользоваться. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Проворачивается редуктор (шуруповерты MAKITA) Развернуть ▼

|

Заявленная неисправность - проворачивается редуктор при попытке зажать в патрон оснастку или не блокируется патрон при попытке открутить оснастку.

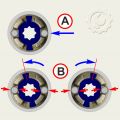

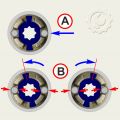

Механизм блокировки патрона на Рис.1 где деталь (А) механически связана с патроном, а деталь (В) связана с сателлитами редуктора. Деталь (А) имеет с боков проточки, рядом с ними расположены ролики. При повороте делали (А) эти ролики и осуществляют блокировку патрона.

Рис.2_А - ролики не заблокированы и позволяют свободно вращаться редуктору вместе с патроном. Как только мы начинаем проворачивать рукой патрон в ту или иную сторону (Рис.2_В), происходит блокировка роликов (места блокировки отмечены красными стрелками), редуктор не проворачивается и появляется возможность либо ослабить, либо зафиксировать оснастку в патроне.

Далее о том, чего стоит избегать для предотвращения вышеописанной неисправности. Деталь, показанная на Рис.3 является нижним узлом редуктора, на котором есть сателлитные шестеренки. Шестеренки расположены с одной стороны, а другая сторона детали выполняет роль сепаратора для роликов и одновременно их блокиратором. При сборке следует правильно ее установить. Если присмотреться, то зазоры у этого узла разные. Одна пара промежутков больше (Рис.3_А), другая пара меньше (Рис.3_В). Расположены они противоположно относительно друг друга. Так вот ролики должны находиться в меньшем промежутке. На рисунке это (Рис.3_В). Это важно!

И самая, наиболее вероятная причина, особенно если это касается новых устройств, диаметр роликов. В идеале они должны быть 3,99мм. В частности, это касается модели MAKITA DDF-481. Именно в этой модели были отмечены не единичные подобные неисправности, возможно была допущена какая-то ошибка на заводе.

Ну и соответственно износ этих роликов будет причиной той же неисправности. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Повреждение обмоток в электродвигателях Развернуть ▼

|

Одной из главных причин выхода электродвигателя из строя является разрушение изоляции, приводящее к короткому замыканию. Лаковое покрытие трескается вследствие высокой температуры. Каждый двигатель просчитывается по теплоотдаче, имея определенный запас прочности, но возникающая перегрузка электродвигателя приводит к перегреву обмотки. Она может быть технологического происхождения или быть следствием аварии.

Технологическая перегрузка электродвигателя является следствием увеличения вращающего момента на валу. Если не вдаваться глубоко в электро-технические тонкости процесса работы электродвигателя, то можно кратко отметить, что на валу двигателя периодически возникают кратковременные большие моменты сопротивления, создающие броски тока. Это и переменная нагрузка на вал, и пусковой режим, и торможение двигателя электротормозом.

Аварийная перегрузка электродвигателя может возникнуть по следующим причинам:

- заклинивание рабочего органа машины;

- резкий скачок напряжения в линии;

- высокая нагрузка на вал;

- нарушение режима охлаждения двигателя;

- авария на питающей электрической линии с понижением напряжения.

Традиционно используется изоляция класса А, максимальной рабочей температурой которой является 95ºС. При длительной нагрузке обмотки электродвигателя постепенно нагреваются до температуры, близкой к предельно допустимому значению. Обычно электродвигатель имеет некоторый запас по нагреву, и небольшие превышения тока, несмотря на продолжительность действия, не могут создать опасной ситуации. Эти расчеты заложены инженерами завода-производителя.

Для информации: Из закона Аррениуса следует, что перегрев сверх допустимого на каждые 8–10 °С сокращает срок службы изоляции обмоток электродвигателя в два раза. Таким образом, перегрев на 40 °С сокращает срок службы изоляции в 32 раза!

Так что мы понимаем, процесс разрушения изоляции может происходить как относительно продолжительное время, так и кратковременно. Все зависит от температуры перегрева. Исключение составляет брак изолирующего лакового покрытия провода обмоток, допущенного на заводе. Как отличить заводской брак от перегрузки инструмента эксплуатационного характера?

В случае заводского дефекта с некачественной изоляцией обмоток повреждение носит как правило локальный характер. Это можно увидеть по потемневшей ламеле на коллекторе двигателя, где одна или несколько ламелей потемневшие (Рис.1_красная стрелка), тогда как остальные нормального цвета (Рис.1_желтые стрелки). При слабо обжатом на ламеле проводе обмотки может произойти пробой с разрушением провода (Рис.2). В этом случае повреждение так же будет иметь локальный характер. Пробой обмотки внутри ротора (Рис.3) или статора (Рис.4) характеризуется потемнением одной из обмоток. Остальные обмотки будут иметь неповрежденный вид (лаковое покрытие нормального цвета, оплавление бандажной нити отсутствует). Это что касается гарантийных случаев.

Перегруженный инструмент имеет вид с общим потемнением обмоток двигателя, вплоть до черного. На роторе все обмотки одинаково потемневшие, бандажная нить оплавлена (Рис.5), некоторые ламели либо отошли, либо вовсе оторвались (Рис.6). Обмотки статора также будут выглядеть одинаково поврежденные. Обе обмотки будут потемневшие вплоть до обгорания (Рис.7).

Повреждение лакового покрытия ротора также может быть вызвано абразивным износом (Рис.8). Мелкий песок попадая на вращающийся ротор образует сколы на лаковом покрытии.

И в заключение. При диагностике электродвигателя, при кажущемся повреждении только ротора, необходимо обязательно проверить статор. Замерять сопротивление обмоток. Расхождение в 0,2-0,3 ома говорит о неисправности статора. Потемневшие обмотки, даже если сопротивление нормальное, говорит о том, что жить ему осталось недолго. Как говорилось выше, перегрев резко сокращает срок службы детали. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8

|

|

Предохранительная муфта, проскакивает (шуруповерты) Развернуть ▼

|

Нередки случаи обращения в СЦ с претензией на некорректное срабатывание трещотки: "проскакивает", "рано срабатывает", "не затягивается винт, шуруп, трещотка не держит усилие затяжки". Все эти претензии относятся к износу зубьев одного узла - опорной шайбы ограничительной муфты (Рис.1).

Механизм простой. Пружина (Рис.2_А) прижимает через шайбу шарик к опорной муфте (Рис.2_В). При вращении шпинделя шуруповерта шарик упирается в зуб опорной шайбы, обеспечивая некоторое сопротивление свободному проворачиванию шпинделя. При превышении некоторой нагрузки пружина сжимается и по наклонной плоскости зуба пропускает шарик дальше к следующему зубу. Чем сильнее усилие пружины, тем сильнее сопротивление к проворачиванию шпинделя. Так регулируется степень затяжки шурупов и винтов.

При каждом срабатывании трещотки происходит микро удар шарика по зубу опорной шайбы (Рис.3_GIF). В результате появляется выработанное углубление на зубьях шайбы (Рис.4).И чем больше эта выработка, тем легче в дальнейшем шарику преодолевать препятствие. Шарик упирается не в острую грань зуба (Рис.5_1, синяя линия), а двигается по накатанной траектории (Рис.5_2, красная линия). Угол сопротивления качению становится меньше (Рис.6).

Из всего выше сказанного делаем вывод. Срабатывание трещотки это сигнал к тому, что процесс закручивания закончен и "трещать" дальше нет смысла. Чем меньше с этом режиме работает шуруповерт, тем больший срок службы будет у этого узла. Недопустимо использовать трещотку шуруповерта как ударный механизм. Для этого есть другой инструмент.

Вывод: Ограничительная муфта это расходный материал. Износ фиксирующих зубцов опорной шайбы ограничительной муфты является результатом интенсивной эксплуатации инструмента и гарантией не является. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис.3_GIF  Рис. 4  Рис. 5  Рис. 6

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

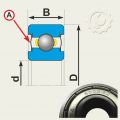

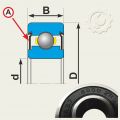

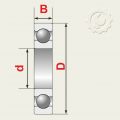

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Гарантия - не гарантия _ повреждения электродвигателей Развернуть ▼

|

При диагностике механизмов с электродвигателями механик нередко сталкивается с ситуацией, когда необходимо определить - повреждение относится к гарантийному случаю или носит эксплуатационный характер. В этой статье речь пойдет о повреждениях основных узлов электродвигателя таких как ротор, статор, щетки (Рис.1).

Для начала следует понять как работают эти узлы между собой. Если рассматривать упрощенно, то можно сказать что эти узлы связаны между собой в одну замкнутую электрическую цепь (Рис.2). Ток поступает на одну из обмоток статора (Рис.2_А), далее на щетку, через коллектор и обмотку ротора возвращается на вторую щетку и через нее на вторую обмотку статора (Рис.2_В). Подробнее видно на упрощенной схеме (Рис.3), где входящий ток (Рис.3_А) проходит через обмотку статора (Рис.3_1), щетку (Рис.3_2), через ротор и вторую щетку (Рис.3_3) и через вторую обмотку статора (Рис.3_4) на выход (Рис.3_В). Из всего этого понятно, что любой обрыв в этой цепи приведет к прекращению работы двигателя.

Если происходит перегрузка двигателя, то наблюдается такая картина как общий разогрев обмоток двигателя. В этом случае вначале будет происходит изменение цвета лакокрасочного защитного покрытия обмоток и его разрушение. Затем следует замыкание самих обмоток между витками. И получается что количество витков, как бы, уменьшается, т.е. часть витков не участвует в процессе. И дальше процесс разрушения развивается с катастрофической скоростью. С уменьшением количества витков уменьшается общее сопротивление обмоток, что влечет за собой увеличение силы тока и как результат еще больший нагрев обмоток вплоть до их выгорания. Здесь следует отметить, что у нормально работающего двигателя самое "горячее" место это коллектор ротора. Щетки перескакивают с ламели на ламель вызывая некоторое искрение. Ротор содержит на себе обмотку, которая является нагрузкой преимущественно индуктивного характера. Разрыв такой цепи неизбежно сопровождается переходным процессом, который связан с появлением маленьких дуг от самоиндукции обмотки ротора или обмоток ротора и статора. Эти дуги и вызывают нагрев коллектора. В случаях перегрузки такой разогрев развивается по неуправляемому сценарию и может вызвать даже отрыв ламели коллектора.

По этому если мы видим общее потемнение обмоток статора или ротора, то это однозначно не гарантийный случай и относится к повреждениям эксплуатационного характера, вызванного перегрузкой электродвигателя (эффект заторможенного ротора). В данном случае неважно повреждены оба узла или один, либо ротор, либо статор. При таких повреждениях рекомендуется менять оба узла. Ранее в статье ("Диагностика и анализ неисправностей: Повреждение обмоток в электродвигателях "http://remont.tools.by/diagnostics/view/1571067412) очень подробно рассказывалось почему следует менять оба узла. Статор с потемневшими обеими обмотками (Рис.4) - не гарантия. Аналогичный ротор (Рис.5) - не гарантия.

В исключительных случаях бывает отрыв ламели из-за некачественного изготовления ротора (Рис.6). Но здесь картина будет другой. Наблюдается оторвавшаяся ламель, но обмотка имеет неповрежденный вид. Этот случай можно признать гарантийным.

Так же к гарантийным случаям можно отнести локальные повреждения обмоток ротора (Рис.7). Здесь произошел локальный пробой изоляции и в этом месте можно наблюдать частичное потемнение обмотки. Локальное повреждение статора (Рис.8_красная стрелка). Здесь видно что разогреву подверглась одна из обмоток, вторая осталась без изменений (Рис.8_оранжевая стрелка). Можно предположить что в каком-то месте обмотки был допущен брак, что и вызвало короткое замыкание с последующим потемнением и обгоранием лакового покрытия.

Из-за неудачной намотки статора возможна некоторая подвижность самой обмотки относительно статорного железа. В этом случае от естественной вибрации электродвигателя возможно протирание защитного слоя обмотки с последующим замыканием ее на корпус железа (Рис.9). Это так же можно отнести к гарантийным случаям. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Схемы типовые. Подключение коллекторных двигателей (диагностика) Развернуть ▼

|

Есть разные схемы подключения электродвигателей переменного тока коллекторного типа. Различия в том, что иногда добавляются всевозможные дополнительные узлы для лучшего комфорта пользователя. К ним относятся термопредохранители, тахогенераторы, датчики Холла, схемы плавного пуска, различные индикаторы и пр. Визуально это усложняет схему, но в основе все равно это можно представить как типовое подключение.

На Рис.1 подключение с одной обмоткой статора, т.е. обе обмотки статора внутри завязаны кольцом и на выходе два провода. На Рис.2 подключение в двумя обмотками и на выходе статора вы видим четыре провода. Понимая это, легко провести диагностику всех узлов двигателя, не прибегая к попеременной замене узлов наугад.

ПРИМЕР: Имеется УШМ с электроблоком плавного пуска.

НЕИСПРАВНОСТЬ: Не включается

1. Отсоединяем выключатель от схемы и прозваниваем (работает-не работает)

2. Отсоединяем эл/блок и подключаем двигатель напрямую по схеме (Рис.1, Рис.2) работает-не работает.

И уже по этим результатам можем сказать многое. И если все плохо - проверяем статор (сравниваем сопротивление обмоток) и ротор. В нашем случае это не КЗ (было бы заментно визуально), а скорее всего обрыв. Т.е. действуем методом исключения от простого к сложному. Это экономит и время, и качество ремонта, т.к. чем сложнее путь тем больше возможных ошибок. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Сверлильный патрон. Демонтаж Развернуть ▼

|

Бывают случаи, когда открутить патрон кажется просто невозможно (Рис.1). Есть очень простой и действенный способ. Шпиндели патронов (Рис.2_А) имеют разное конструктивное решение соединения с сателлитами редуктора (Рис.2_1,2,3). В процессе ремонтов у механика появляются нерабочие редуктора. Разбираем такой редуктор (Рис.3). Нам понадобятся детали с которыми соединяется шпиндель (Рис.3_А,В). Подобрав подходящий болт, втулку или что-то похожее изготавливаем приспособления для демонтажа патрона. Примерные варианты на Рис.4. Затем остается только разобрать редуктор, открутить в патроне контрящий винт (левая резьба), зажать в патрон шестигранный ключ и зажать в тиски приспособу (Рис.5). После этого просто насадить на приспособление патрон и открутить его (обычная, правая резьба) (Рис.6). Из опыта нашего сервиса предварительная подготовка и изготовление приспособлений стоят того времени и нервов при попытках открутить подручными средствами заклинивший патрон. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6

|

|

Отсутствует вращение патрона при увеличении нагрузки. Развернуть ▼

|

При диагностике шуруповерта обнаружено, что одна сторона скобы переключения скорости редуктора не установлена в паз подвижной шестерни редуктора ( см. фото 1), проверить повреждение шлицов на внутренней части корпуса редуктора (см. фото 2).

Для восстановления работоспособности редуктора :

1) В том случае если нет повреждений на шлицах (см. фото 2). Тогда необходимо, скобу переключения скорости редуктора немного выгнуть ( фото прилагается 3)

2) если шлицы повреждены, необходима замена редуктора в сборе.

Данный вид поломки признается гарантийным в том случае, если отсутствуют следы эксплуатации или срок эксплуатации инструмента маленький. (фото 4 )

Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация