|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Аэратор (Скарификатор) электрический

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

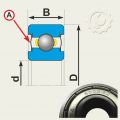

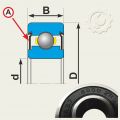

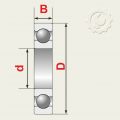

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Подшипники, повреждения и их диагностика (часть 4) Развернуть ▼

|

Продолжение частей 1, 2, 3

ПЕРЕЧЕНЬ НЕИСПРАВНОСТЕЙ:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

НЕСООСНОСТЬ КОЛЕЦ

Основной причиной повреждения подшипника, показанного на Рис.1 является несоосность колец, которая привела к фреттинг-коррозии и выкрашиванию металла. Несоосность ведет к высоким осевым нагрузкам, вызывающим усталостное разрушение и сильные сколы поверхности. Наружное и внутреннее кольца подшипника смещаются относительно друг друга по оси вращения (Рис.1_1), вызывая неравномерную нагрузку на направляющую дорожку (Рис.1_2).

РАЗРУШЕНИЕ ИЗ-ЗА ДИСБАЛАНСА

Характерные диагностические признаки дисбаланса это шум и высокий уровень радиальной вибрации. Повреждения будут иметь вид схожий с ложным бринеллированием, но поврежденные участки имеют менее упорядоченный вид и разбросаны более хаотично (Рис.2). Чаще такие повреждения появляются на внутреннем кольце подшипника.

РАСКАЛЫВАНИЕ

Раскалывание колец подшипника (Рис.2) это результат ударных и вибрационных нагрузок превышающих допустимые значения для данного типа подшипников. Подобное повреждение так же может быть вызвано неправильным монтажом подшипников, погрешностями формы и размеров посадочных поверхностей валов и корпусов.

ПОВРЕЖДЕНИЕ СЕПАРАТОРА

Повреждение сепаратора (Рис.4) проявляется в образовании в нем трещин с последующим его разрушением. Это в свою очередь ведет к быстрому выходу из строя всего подшипника, иногда затушевывая тот факт, что первопричиной разрушения был сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по взаимно пересекающимся путям. Это может быть боковая нагрузка при высоких угловых скоростях, либо неправильная сборка или эксплуатация (несоосность посадки, несвоевременная смазка подшипника). Наиболее частым явлением подобного повреждения является грязь, попадающая вместе со смазкой на пути движения тела качения (Рис.4_1). Тело качения смещается в сторону (Рис.4_2), создавая боковую нагрузку на сепаратор.

ПОДВЕДЯ ИТОГ всего выше сказанного механик сам должен определить гарантийность или не гарантийность данного конкретного случая. Соблюдая все правила сборки и правильно применяя смазку, повреждения подшипников носят как правило гарантийный случай. Исключения составляют нарушения правил эксплуатации пользователем. Открыть в новой вкладке

|

|

Подшипники, повреждения и их диагностика (часть 3) Развернуть ▼

|

Продолжение частей 1, 2

ПЕРЕЧЕНЬ НЕИСПРАВНОСТЕЙ:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

АДГЕЗИВНЫЙ ИЗНОС

Адгезия - сцепление поверхностей разнородных твёрдых и/или жидких тел. Адгезивный износ - перенос материала с одной поверхности на другую во время относительного движения благодаря процессу сварки в твердой фазе. Частицы, которые удалены с одной поверхности — временно или постоянно, присоединяются к другой поверхности. Если две недостаточно смазываемые поверхности скользят одна относительно другой под нагрузкой, то происходит перенос частиц металла с одной поверхности на другую. Это явление иногда называют задиром. Поверхности при этом явлении выглядят шероховатыми. При возникновении таких задиров материал подшипника нагревается до температуры, при которой происходит отпуск. Возникает местная концентрация напряжений, следствием которой является образование трещин и раковин.

ВЫБОИНЫ

Выбоины поверхности (Рис.2). Этот вид повреждения подшипников напоминает бринеллирование, т.к. выбоины скорей являются результатом пластических деформаций, чем износа. Тем не менее, они возникают при повреждении поверхности - это царапины, истирание мелкими посторонними частицами, которые являются результатом износа или попадают в подшипник при его работе. Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжений и разрывы масляной пленки, что приводи к усталостному выкрашиванию металла и появлению выбоин.

ПОВРЕЖДЕНИЯ ПРИ СБОРКЕ

Повреждение подшипника может произойти по причине неквалифицированной сборки. При посадке подшипника, из желания меньше повредить сам подшипник, механик с недостаточным опытом использует резиновую киянку. Этого делать ни в коем случае нельзя. Резиновая киянка, в силу своей эластичности, при ударе прогибается и повреждает пыльник подшипника (Рис.3_2) и (Рис.3_3). Результат такой "работы" поврежденный пыльник (Рис.3_1). При установке подшипника на вал необходимо использовать оправку опираясь на внутреннее кольцо подшипника (Рис.4_1). При установке внутрь посадочного места подшипника оправка должна опираться на внешнее кольцо подшипника и иметь трубчатую форму. Желательно иметь оправку с проточкой (Рис.4_синяя стрелка) для предотвращения ее соскальзывания и попадания по пыльнику. Если не соблюдать эти правила, то возможно появление такого повреждения как ложное бринеллирование (о чем говорилось во второй части). Подшипники должны устанавливаться по системе отверстий. Весьма важно соблюдать заданные посадки как для внутреннего кольца, так и для наружного. Подшипник внутренним кольцом насаживают на вал по глухой, тугой, напряженной или прессовой посадкам в системе отверстия, а на оси — по скользящей посадке или по посадке движения. Наружным кольцом подшипник устанавливают по напряженной или скользящей посадке в случае неподвижного корпуса и по глухой или тугой посадке —в случае вращающегося корпуса.

ПЕРЕГРЕВ

Перегрев подшипника можно определить визуально по цвету побежалости (Рис.5). Нормальной температурой в полости подшипника считается температура до 65⁰С. При температуре, не превышающей 65⁰С, реализуется максимальный эксплуатационный ресурс подшипника. Допускается, однако, перегрев подшипника до температуры 95⁰С. Но это уже критическая температура, при которой происходит повышенный износ рабочих деталей и изменяются свойства смазочного материала. Следствием изменения свойств смазки (масла) снова становится повышенный износ. Причины перегрева можно разделить на четыре группы.

* В первую группу условно можно отнести культуру производства. Подшипник установлен с перекосом, слишком тугой натяг или чрезмерно плотная посадка, использование недопустимой оснастки при монтаже.

* Вторая группа это перегрев как вторичный признак, вызванный повреждением подшипника (износ, ржавчина, задиры, всевозможные разрушения и пр.). Продукты износа попадают под тело качения и вызывают дополнительное сопротивление вызывая нагрев подшипника.

* Третья группа это неправильная смазка и ее количество. При недостатке смазки нагрев будет исходить от контактного трения, при большом количестве от избыточной нагрузки на преодоление сопротивления смазки. В случаях незащищенности подшипникового узла от внешней среды грязь может попадать в подшипник вместе со смазкой так же вызывая дополнительную нагрузку и как результат перегрев.

* И наконец четвертая группа это неправильно подобранный подшипник к предполагаемым условиям работы в данном узле. Если на высокоскоростной вал с вращением в 15000-20000 об/мин. установить подшипник с расчетными параметрами в 10000 об/мин., то это будет избыточной нагрузкой и вызывает быстрый перегрев подшипника. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Подшипники, повреждения и их диагностика (часть 2) Развернуть ▼

|

Продолжение части 1

ПЕРЕЧЕНЬ НЕИСПРАВНОСТЕЙ:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

АБРАЗИВНЫЙ ИЗНОС

Абразивное истирание металла разрушает поверхности элементов подшипника. Малые абразивные частицы, например продукты изнашивания металлов, проникающие в подшипник, приводят к повреждению дорожек качения, тел качения и сепаратора. Поверхность качения становится в большей или меньшей степени матовой, в зависимости от размера (зернистости) и типа абразивных частиц. Продукты износа латунных сепараторов могут окрасить светлую смазку в зелёный цвет. В зависимости от типа абразивного износа, поверхность приобретает или тусклый серый металлический цвет (Рис.1_3),(Рис.1_4) или же зеркально полируется (Рис.1_2). Иногда заметны мелкие царапины в виде небольших вмятин (Рис.1_1). По мере изнашивания дорожек качения и сепаратора количество абразивных частиц возрастает. Этот процесс распространяется всё шире, до тех пор, пока детали подшипника ни изнашиваются настолько, что он становится непригодным к работе. Все эти повреждения результат попадания абразивной пыли либо извне (плохое уплотнение), либо при неквалифицированной сборке. Поэтому при монтаже подшипника рекомендуется протирать каждый элемент чистой тканью перед смазкой и содержать в чистоте рабочие поверхности. Хорошие, промытые уплотнения и чистые смазочные материалы помогут избежать подобные негативные последствия.

АТМОСФЕРНАЯ КОРРОЗИЯ

Коррозия - это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Влажный воздух, попадая внутрь подшипника, при охлаждении окружающей среды конденсируется, разрывая смазочную пленку в местах контакта тел и дорожек качения. В результате появляются очаги ржавчины (Рис.2), которые существенно сокращают срок службы подшипника. Атмосферную коррозию можно предотвратить, используя качественное уплотнение, эффективную пластичную смазку.

ФРЕТТИНГ-КОРРОЗИЯ

Фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на посадочных поверхностях подшипника и на других сопрягаемых поверхностях. Эта коррозия вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет в присутствии воздуха и красные - в его отсутствие (Рис.3). Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу, так и его заклинивание, при котором подшипник невозможно будет снять. Сильно проявившаяся фреттинг-коррозия может привести даже к разрушению кольца. Предотвратить подобное негативное явление можно следуя рекомендациям производителя относительно допусков и убедившись, что элементы подогнаны наилучшим образом.

БРИНЕЛЛИРОВАНИЕ

Бринеллирование происходит от понятия "метод Бриннеля". Такие повреждения по внешнему виду напоминают вмятины, которые образуются на металле при проверке на твердость по методу Бринелля. При бринеллировании на поверхности колец появляются регулярно следующие друг за другом отпечатки, развивающиеся в заметные вмятины. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла характерен для шарнирно‑рычажных механизмов, в которых звенья совершают колебательные (возвратно‑вращательные) движения. Результат бринеллирования дорожек качения показан на (Рис.4). Бринеллирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, падения механизма, возникающих вибраций в поперечной нагрузкой на подшипник.

ЛОЖНОЕ БРИНЕЛЛИРОВАНИЕ

Ложное бринеллирование очень похоже на обычное бринеллирование. В отличие от «истинного» бринеллирования отпечатки характеризуются не только продавливаем металла в зонах пластических деформаций, но и его сдвигом (Рис.5). Иногда из-за сдвига места повреждения плохо заметны даже при внимательном осмотре. Ложное бринеллирование результат сильных вибраций или ударов механизма в нерабочем состоянии (транспортировка, вибрация от работающих рядом механизмов, ударные нагрузки при монтаже подшипника). Стрелками показано направление в котором двигались трущиеся части подшипника при вибрации или частых ударов.

ПОВРЕЖДЕНИЯ ЭЛЕКТРОТОКОМ

В результате прохождения через подшипник электрического тока может появиться точечный питтинг (сваривание). Такое повреждение часто имеет регулярный характер на поверхностях элементов качения и на дорожке качения (Рис.6_1). Наиболее распространенными причинами электро повреждений является статическое электричество, создаваемое ремнями транспортера и токами сварочных аппаратов. Поэтому транспортеры должны быть снабжены заземляющими лентами, а сварочное оборудование необходимо заземлять. Электрический ток может вызвать также и случайное локальное выкрашивание (Рис.6_2).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Подшипники, повреждения и их диагностика (часть 1) Развернуть ▼

|

Речь пойдет о подшипниках качения. Подшипники качения состоят из двух колец - наружного (Рис.1_1) и внутреннего (Рис.1_2), тел качения - шарики, ролики (Рис.1_3) и сепаратора (Рис.1_4), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца или на торцевых поверхностях колец упорных подшипников качения выполняют желоба — дорожки качения (Рис.1_5), по которым при работе подшипника катятся тела качения.

ИЗ-ЗА БОЛЬШОГО ОБЪЕМА ИНФОРМАЦИИ СТАТЬЯ РАЗБИТА НА 4 ЧАСТИ.

К основным видам повреждений подшипников можно отнести:

Часть 1

* Усталостные разрушения

* Выкрашивание поверхности

Часть 2

* Абразивный износ

* Атмосферная коррозия

* Фреттинг-коррозия

* Бринеллирование

* Ложное бринеллирование

* Повреждения электротоком

Часть 3

* Адгезивный износ

* Выбоины

* Повреждения при сборке

* Перегрев

Часть 4

* Несоосность колец

* Разрушение из-за дисбаланса

* Раскалывание

* Повреждение сепаратора

УСТАЛОСТНЫЕ ПОВРЕЖДЕНИЯ

Усталостное разрушение — явление, приводящее металл к разрушению после многократного изменения его напряженного состояния.Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (ориентация соседних зёрен металла, наличие разных включений — шлаков, примесей; дефекты кристаллической решётки, дефекты поверхности материала — царапины, коррозия и т. д.) (Рис.2_1). Из-за неоднородности металла при переменных нагрузках на границах отдельных включений возникает концентрация напряжений, которая приводит к микропластичным деформациям сдвига некоторых зёрен металла (Рис.2_2). Далее происходит развитие сдвигов в микротрещине, их сращивание, на последнем этапе появляется одна или несколько макротрещин (Рис.2_3). По мере разрастания трещины поперечное сечение детали всё более ослабляется, и, наконец, происходит разрушение детали (Рис.2_4). При накоплении усталости в материале дорожки ее поверхность становится шероховатой (Рис.3), подшипник начинает шуметь и излишне нагреваться. Постоянная перегрузка, плохо обработанные и загрязненные поверхности неизбежно ведут к усталостным явлениям.

ВЫКРАШИВАНИЕ

Выкрашивание поверхности схоже с усталостью поверхности, но отличается от него более сильной степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости (Рис.4). Появляются сколы и выбоины, которые хорошо заметны визуально.

Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация