|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Газонокосилка бензиновая

|

Трос газа, взаимозаменяемость Развернуть ▼

|

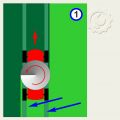

Речь пойдет об узле крепления троса газа к кронштейну (Рис.1). Изначально конструкция крепления троса газа к кронштейну имела резьбовое соединение и фиксировалось двумя гайками (Рис.2_А). Сейчас производитель предложил альтернативную версию троса в пластиковом исполнении (Рис.2_В). Оба варианта взаимозаменяемы.

Заменить трос газа с резьбовым креплением на пластиковую версию несложно. Вначале демонтируем трос с резьбой открутив гайки ключом на 13мм (Рис.3_А) и вынимаем из кронштейна (Рис.3_В). Освобождаем Z-образный наконечник от тяги газа на двигателе. Берем трос с пластиковым креплением и подсоединяем Z-образный наконечник к рычагу газа двигателя. Затем, повернув на 90 градусов пластиковое крепление троса так, что бы "уши" крепления совпали с прорезью кронштейна (Рис.4_А), встпвляем трос в кронштейн (Рис.4_В). Довернув обратно на 90 градусов крепление, трос надежно фиксируется в кронштейне. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Поршень. Какой стороной устанавливать? Развернуть ▼

|

Иногда возникает вопрос, какой стороной установить поршень? Где у него передняя, а где задняя части? Попробуем разобраться.

Как правило, осевое положение пальца поршня несколько смещено в одну из сторон относительно оси самого поршня. На слабонагруженной технике встречаются поршни с пальцами, расположенными на одной оси с осью поршня. В этом случае нет разницы какой стороной устанавливать поршень. Для поршней со смещенным пальцем разница есть и о ней поговорим подробнее.

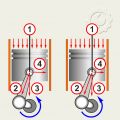

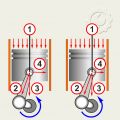

На (Рис.1_А) ось вращения коленвала, (Рис.1_В) ось вращения шатуна относительно коленвала. Во время работы двигателя (красной стрелкой показано направление вращения коленвала) шатун постоянно находится под некоторым углом к оси цилиндра, причем этот угол постоянно изменяется. Поэтому сила, приложенная к поршневому пальцу, раскладывается на две. Эти силы назовем Fшатуна (Fш) и Fпоршня (Fп) (Рис.2). В результате действия этих сил возникает третья сила, воздействующая на поршень и направленная перпендикулярно оси цилиндра. Назовем ее Fрезультирующая (Fрез.). Чем больше силы Fш и Fп, тем больше будет сила Fрез.

В ВМТ и НМТ вектора Fш и Fп складываются и Fрез. в этом случае будет равна нулю (Рис.3).

После прохождения ВМТ происходит вспышка топливной смеси и поршень перекладывается, т.к. меняется направление силы вектора шатуна (Fш) (Рис._4_А). И в этом цикле сила эта намного больше той силы, что была при сжатии. Если верить справочникам, то боковая сила, прижимающая поршень к стенке цилиндра приблизительно равна 10% — 12% процентов, от силы, действующей в направлении оси цилиндра. У автомобиля это около нескольких сотен килограмм. Из-за скоротечности процесса такое перекладывание поршня можно сравнить с ударом.

Для уменьшения силы удара, при перекладке поршня, ось поршневого пальца (вернее ось отверстия в бобышках поршня под поршневой палец) смещена в сторону основной упорной поверхности, т.е. вперед по направлению движения газов (Рис._5). Дополнительно на днище поршня ставится отметка (Рис.6_А).

По итогу нужно запомнить следующее. Метка на поршне всегда стоит со стороны где палец ближе к стенке поршня (Рис.7_А) и направлена должна быть против хода вращения коленвала (Рис.7_В).

Возникли вопросы, пришлось дополнить статью и разложить более подробно.

На Рис.8 поршни с центральным расположением пальца (слева) и со смещенным (справа).

Вертикальная сила (Рис.8_1), действующая на поршень, раскладывается на две разнонаправленные (Рис.8_2) и (Рис.8_3). Это происходит потому, что вектор шатуна (Рис.8_2) смещен относительно вертикали и направлен на точку опоры шатуна и шейки коленвала. Эти силы прижимают поршень к одной из сторон цилиндра (Рис.8_4). В данном примере вращение коленвала против часовой стрелки.

По мере вращения коленвала шатун принимает противоположные углонаправленные положения, заставляя поршень перекладываться с одной стороны на другую. При скоротечности процесса такие перекладывания сродни ударам. Все эти силы и при цикле сжатия, и при цикле вспышки. Но вертикальная сила, действующая на поршень при вспышке, гораздо больше этой же силы при цикле сжатия. По-этому и сила прижатия к стенке цилиндра при вспышке будет больше. Такое явление негативно сказывается на износостойкости и общей работе двигателя. Чтобы уменьшить такие нагрузки палец смещается относительно оси поршня. Такое смещение обычно с пределах 1-2,5 мм. Теперь о том что происходит.

Если палец расположен по центру и совпадает с осью поршня, то вертикальная сила действующая на поршень будет поровну распределена как на переднюю часть дна поршня (Рис.9_1), так и на заднюю (Рис.9_2). При смещении пальца вертикальная сила будет распределена на дно поршня не равномерно. Это можно с некоторой натяжкой сравнить с коромыслом, где точка переваливания будет на оси поршневого пальца. И чтобы при вспышке топлива уменьшить силу прижатия поршня к стенке цилиндра смещают ось пальца относительно оси поршня против хода вращения коленвала и по ходу отработанных газов.

Получается что на переднюю часть дна поршня приходится меньшая сила (Рис.9_5) чем на заднюю (Рис.9_4) и сила прижатия при этом соответственно уменьшится (Рис.9_6) против варианта с центральным расположением пальца (Рис.9_3). Это происходит потому, что бОльшая сила (Рис.9_4), частично преодолевая меньшую силу (Рис.9_5) пытается удержать поршень в вертикальном положении и значительно снимает нагрузку давления на стенку цилиндра (Рис.9_6) Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9

|

|

Шатун, установка LG-534 Развернуть ▼

|

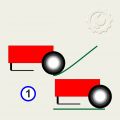

В этой статье говорим о том, как не перепутать и правильно установить шатун в газонокосилке LG-534.

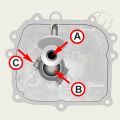

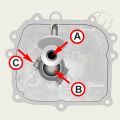

Внешний вид крепления крышки нижней головки шатуна можно увидеть на Рис.1. Красными стрелками обозначены болты крепления. Положение шатуна должно быть в строго определенном положении. Почему так, а не иначе?

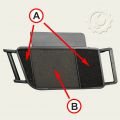

На Рис.2 оновные узлы шатунного механизма. Ось вращения коленвала (Рис.1_А), шейка коленвала (Рис.2_В) и сам шатун (Рис.2_С). На Рис.3 синей линией обозначена граница распределительного вала, за которую шатун не должен выступать. Иначе шатун будет упираться в распредвал.

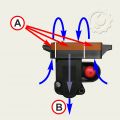

При вращении коленвала, при правильно установленном шатуне, головка шатуна будет беспрепятственно проходить мимо распредвала не задевая его (Рис.3_А).

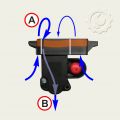

Если по какой-то причине будет установлен шатун обратной стороной, то произойдет задевание за распредвал (Рис.4_А) что конечно недопустимо.

Отдельно следует напомнить о правильном положении поршня и какой стороной его устанавливать. Эта тема оговаривалась в статье https://remont.tools.by/diagnostics/view/1685533800.

Перейти по ссылке можно из самого наряда, нажав на кнопку "Статьи по диагностике и ремонту относящиеся к этому типу изделий".

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

LG-634_задир ЦПГ (только в моделях 2022 г.в. с поролоновым фильтром) Развернуть ▼

|

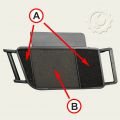

В модели газонокосилок ECO LG-634 обнаружен неприятный момент с конструктивным дефектом воздушного фильтра (Рис.1). Внешний вид фильтрующего узла на Рис.2.

Под крышкой, внутри корпуса фильтра, находится 3 поролоновые пластинки (Рис.3). Две из них стоят на пути всасывания воздуха (Рис.4_А), одна непосредственно перед карбюратором (Рис.4_В). Пластины поролона лежат в предусмотренных нишах корпуса фильтра и разделены перегородками. Воздух, поступая снизу, проходит через 2 крайних поролоновых фильтра (Рис.5_А). Далее, огибая перемычки, поступает через центральный паролоновый фильтр в карбюратор и далее в камеру сгорания двигателя (Рис5_В).

В результате того, что пластины имеют меньший чем нужно размер, в процессе эксплуатации они деформируются и перестают плотно прилегать к краям перегородок. При частичном засорении фильтра такое происходит намного быстрее, т.к. сопротивление потоку увеличивается и воздух ищет более легкие пути. Этим путем становится образовавшаяся щель (Рис.6). Так же бывали случаи несоответствия размеров фильтров с самим корпусом. Они были короче нужных размеров, где так же образовывалась щель между корпусом и фильтром.

В этом случае воздух уже проходит не через фильтр, а мимо него (Рис.7_А) и беспрепятственно, вместе с абразивной пылью, поступает в цилиндр двигателя (Рис.7_В).

Результат можно увидеть на Рис.8. Грязь в полости карбюратора (Рис.8_А) и абразивный износ цилиндра двигателя (Рис.8_В).

В большинстве случаев это признается как гарантия, за исключением случаев, когда на устройстве есть следы эксплуатации в пыльной среде. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

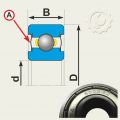

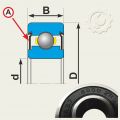

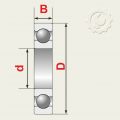

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Стрижка газона: как правильно косить траву Развернуть ▼

|

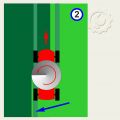

Подробно узнать все о культивировании газона можно из интернета и проблем с этим нет. В этой статье остановлюсь на одной, часто повторяющейся ошибке пользователя. Все газонокосилки расчитаны кошение травы не выше 15-20 см. Т.е. расчитаны на хозяина, который желает получить аккуратный газон и внимательно следит за ним. Что бы не оставалась примятая трава по следу колес, рекомендуется косить не на всю ширину косилки (Рис.1), а в пол ее корпуса (Рис.2). Если трава стала выше, то газонокосилка не способна придать газону аккуратный вид. В этих случаях предлагается предварительно срезать траву до приемлимой высоты. Сделать это можно, используя ручной триммер.

В чем проблема с высокой травой? Между ножом и колесом расстояние не очень большое и при высокой траве нож проходит над предполагаемым для кошения участком травы, а трава еще прижата колесом (Рис.3). В результате получается, что нож проходит над прижатой травой, не срезая ее.

В более короткой травой это не происходит. Прижатая колесом трава, высвобождаясь, попадает под нож (Рис.4). В этом случае нескошенных полос, по следу колеса, быть не должно.

Несколько ссылок по правильному уходу за газоном:

https://procvetok.com/ru/articles/strizhka-gazona-po-pravilam/

https://tehnika.expert/dlya-sada/gazonokosilka/pravila-raboty.html

https://bouw.ru/article/kak-rabotaty-gazonokosilkoy

Открыть в новой вкладке

|

|

Повреждение крышки травосборника (газонокосилка LG-633/733) Развернуть ▼

|

Поломка задней крышки (возле оси крепления) закрывающей отверстие для выброса травы признаётся гарантийным случаем. Это относится к газонокосилкам с сравнительно небольшим сроком эксплуатации. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Дымит двигатель после 10-15 мин. работы (LG-733) Развернуть ▼

|

В некоторых газонокосилках, в частности ECO LG-733, наблюдалась такая картина. Двигатель запускается хорошо, прекрасно работает, но спустя минут 10-15 начинает дымить.

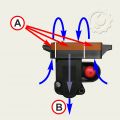

Для начала о схеме работы механизма очистки картерных газов. Под маховиком находится клапанный механизм (Рис.1). Там имеется отверстие связанное с полостью картера, которое перекрывается клапаном. Отсекающий фильтр (на Рис.1 показана полость для фильтра). На Рис.2_А канал отвода картерных газов, которые возвращаются через карбюратор обратно в камеру сгорания двигателя.

На Рис.3 упрощенная (для наглядности) схема работы такого механизма. Картерные газы вместе с парами масла попадают через канал (Рис.3_А) под клапан (Рис.3_В). Клапан (красный) подпружинен. При избыточном давлении открывается, пропуская картерные газы. Далее картерные газы вместе с парами масла попадают в фильтр-отделитель (Рис.3_С). Масло на нем абсорбируется и стекает вниз, собираясь в углублении и через отверстие возвращается обратно в картер (Рис.3_D). Очищенный от масла картерный газ проходит дальше (Рис.3_Е) и попадает в двигатель.

В случае если масло не стекает в картер (Рис.4_D), происходит переполнение полости фильтра и накопленное масло, перетекая через перегородку попадает в канал отвода газов (Рис.2_А Рис.4_Е). В результате картерные газы вместе с маслом попадают в камеру сгорания, вызывая горение масла с дымом. Причина простая. Отверстие которое нас интересует на Рис.5 или Рис.6 (со стороны внутренней части картера). Оно должно быть 2-2,5 мм (определено эмпирическим путем). На данных моделях (оговаривалось выше) отверстие около 1-1,5 мм, что явно мало для надежного удаления излишков масла. Больше 3 мм отверстие делать не стоит, т.к. возможно прорывание картерных газов уже мимо клапана и отсекающего фильтра. В этом случае эффективность их работы может заметно ухудшиться.

Теперь о клапане (Рис.7), отмечен красной стрелкой. Края клапанной пластинки имеют шероховатости (Рис.8_А). Их следует зашлифовать наждачной бумагой до приемлемого состояния (Рис.8_В). Это связано с тем, что при работе подпружиненная клапанная пластина может цепляться за края направляющего канала и зависнуть в открытом состоянии. Клапан способствует дополнительному удалению масла из полости механизма очистки картерных газов. В момент прохождения поршня в цикле сжатия в картере создается пониженное давление. Клапан закрывается и разрежением оттягивается масло через отверстие слива (Рис.3_D, Рис.5, Рис.6).

И наконец о маслоотделяющем фильтре. Конструктивно он выполнен избыточно плотным. Из-за плотной укладки масло не стекает, а накапливается внутри самого фильтра. Картерными газами масло срывается дальше по каналу и попадает в канал отвода. Исправляем это следующим образом. Фильтр разрезаем пополам (Рис.9_вверху) и укладываем следующим способом (Рис.9_красная стрелка). Сложенный фильтр освобождает сливное отверстие и не препятствуют сливу масла в картер. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Сломана ось вращения колеса (газонокосилка) Развернуть ▼

|

При диагностике обнаружена поломка оси вращения колеса в месте её крепления к кронштейну (фото 1).

Данная неисправность является гарантийным случаем так как вызвана дефектом изготовления этого узла (частичный провар места соединения (фото 2)).

Неисправность устраняется путём сварки заново, либо путём замены этого узла. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Подшипники вала привода колёс (газонокосилка) Развернуть ▼

|

При диагностике обнаружено отсутствие вращения подшипников вала привода задних колёс (фото 1). Вал вращается во внутренней обойме подшипников. Газонокосилка не имеет следов продолжительной эксплуатации и была куплена недавно (фото 2).

Данная неисправность является гарантийным случаем так как вызвана дефектом изготовления подшипников.

Неисправность устраняется путём замены подшипников. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Отсутствует стопорный штифт (газонокосилка) Развернуть ▼

|

При диагностике обнаружено отсутствие стопорного штифта вала привода колёс внутри редуктора (фото 1; фото 2).

Данная неисправность является гарантийным случаем так как вызвана дефектом сборки редуктора.

Неисправность устраняется путём установки нового штифта. Открыть в новой вкладке

Рис.1  Рис.2

|

|

|

|

Вход | Регистрация

Вход | Регистрация