|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Перфоратор электрический

|

Предохранительная муфта, срабатывает при легкой нагрузке (перфораторы) Развернуть ▼

|

Заявление клиента на неисправность: «При незначительной нагрузке слышен характерный треск и не вращается оснастка».

Причиной таких жалоб является срабатывание предохранительных узлов, которые предназначены для фиксирования оснастки с редукторным механизмом. Предохранительные механизмы, в таких устройствах как перфоратор, шуруповерт и им подобные, предназначены для безопасности оператора. Иногда перфоратор может заклинить в пробиваемом отверстии. Это состояние чревато поломкой насадки, самого перфоратора или нанесением травмы рабочему вследствие резкого рывка инструмента, возникающего при мгновенной остановке бура. Для этого перфораторы снабжены предохранительной муфтой, которая служит для остановки вращения патрона при заклинивании инструмента в отверстии. Надо понимать, что это случай аварийный и частое срабатывание весьма не желательно. И вот почему.

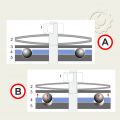

Работа предохранительной муфты видна на Рис.1, где А1-прижимная гайка, А2-прижимной механизм, А3-опорная шайба, прижимающая шарики, А4-сепаратор с шариками, А5-шестерня с углублениями под шарики. Роль прижимного механизма на рисунке выполняют пружинные тарельчатые шайбы. Иногда в конструкции может быть использована витая пружина. В качестве блокирующего элемента могут быть шарики, ролики или две сопряженные детали с трапецевидными выступами, которые входят в зацепление между собой.

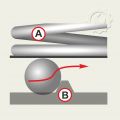

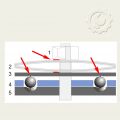

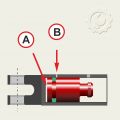

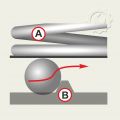

Рис.2 - под воздействием внешней силы шарик упирается в препятствие (Рис.2_В). Механизм заблокирован и редуктор вращает оснастку. Как только оснастка застрянет в материале при вращающемся редукторе, нагрузка на шарик возрастет и при превышении какого-то значения пружина (Рис.2_А) будет не в состоянии удерживать шарик в заблокированном положении, она сожмется. Шарик при этом перепрыгнет через препятствие (Рис.2_красная стрелка). Наглядно это можно увидеть на Рис.3_GIF. В результате таких перескакиваний, шарик ударяется о препятствие, вызывая срабатывание прилегающих поверхностей. Появляются зазоры (Рис.4_отмечены красным), усиливающие люфты в механизме. При появлении люфтов дальше процесс разрушения будет происходить лавинообразно, т.к. в зазорах появится дополнительный ударный момент. Рис.5- выработка на шестерне, между углублениями под шарики образовалась "дорожка"; Рис.6- "дорожка на опорной шайбе".

Даже незначительные повреждения граней в сопряженных узлах, в данных механизмах, НЕ ДОПУСТИМЫ (!), от слова "совсем". На Рис.7 блокировочный узел в стволе инструмента WORTEX RH-3239. Он не относится к предохранительной муфте, но и тут все грани зацепления должны быть просто идеальными. Грани отмечены красными стрелками.

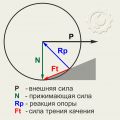

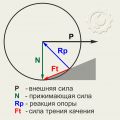

Чуть подробнее о причине такого требования к этим узлам (для терпеливых и желающих подробно разобраться). Под шариками образуется, пусть и незначительная на первый взгляд, выработка (Рис.8). Для примера деталь от шуруповерта (Рис.9) с подобной "дорожкой". На Рис.10 красная стрелка- внешняя сила, приложенная к шарику и заставляющая его двигаться слева на право (по схеме). Белыми стрелками, вертикальная- прижимающая сила, это действие пружины на шарик и наклонная- противодействующая реакция опоры. Между этими стрелками образуется некий угол. На нижней схеме угол меньше, т.к. точка опоры стала ниже из-за выработки грани.

Рис.11- схема из которой понятно все выше сказанное. От угла между вектором прижимающей силы (N) и обратным вектором реакции опоры (Rp) есть вектор (Ft) обратный внешней силе (P). Этот вектор называется сила трения качения. Он и препятствует перемещению шарика. И чем эта сила больше, тем больше шансов удержать шарик на месте. Конструктивным решением эта сила имеет определенное значение и малейшее отклонение от этих расчетов неминуемо обернется выше описанными проблемами. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10  Рис. 11

|

|

Слабый удар (RH-2829F) Развернуть ▼

|

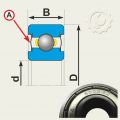

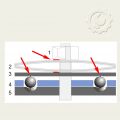

Жалоба клиента на слабый удар в новом перфораторе WORTEX RH-2829F может быть связана с ошибкой при сборке на заводе производителе. Обнаружены случаи когда в модель RH-2829F были поставлены качающиеся подшипники от модели RH-2427F (Рис.1_А) и (Рис.1_В).

При беглом взгляде они почти не отличаются и по посадочным размерам абсолютно взаимозаменяемы (Рис.1). Визуально же отличить их можно по верхней проточке. В модели RH-2829F она несколько больше (Рис.1_1) чем в модели RH-2427F (Рис.1_2).

Пример с верхней проточкой приведен для визуального отличия. Проблема же заключается в том, что у модели RH-2829F приводной поводок имеет больший угол наклона чем в модели RH-2427F (Рис.1_3) и (Рис.1_4). В результате ход ударного механизма у подшипника модели RH-2829F больше (Рис.2). А это напрямую влияет на энергию удара. Установив штатный подшипник мы решим проблему. Открыть в новой вкладке

|

|

Демонтаж предохранительной муфты (перфоратор WORTEX 3231, 3239) Развернуть ▼

|

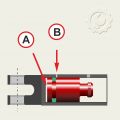

При демонтаже предохранительной муфты в перфораторах WORTEX моделей RH-3231, RH-3231-1 и особенно RH-3239 механики порой сталкиваются с трудностью извлечения ее из корпуса редуктора. Нижний подшипник муфты довольно плотно сидит в корпусе. Если в моделях RH-3231 есть некий зазор между стенками корпуса и шестерней муфты и можно попытаться как-то извлечь с помощью отверток, испольуя их как рычаги (Рис.1), то в модели RH-3239 зазор слишком мал (Рис.2). Попытка же извлечь муфту со стороны сопряженной шестерни, там зазор больше (Рис.2_А), тоже не всегда помогает.

Есть действенный способ извлечения муфты с помощью резиновой или тефлоновой киянки. Необходимо резкими, но аккуратными ударами по корпусной части добиться постепенного выхода муфты из места посадки подшипника. Ударять следует попеременно в противоположных частях корпуса (Рис.3). Постепенно весь узел муфты будет выдвигаться из места посадки. Открыть в новой вкладке

ЛОГО  .Рис. 1  .Рис. 2  .Рис. 3

|

|

Разборка предохранительной муфты (перфоратор WORTEX 3239) Развернуть ▼

|

Статья о том, как открутить фиксирующую гайку в предохранительном механизме перфоратора WORTEX RH-3239 (Рис.1). Проблема с откручиванием заключается в том, что сложно зафиксировать муфту в тисках не повредив при этом зубья шестерен. Для этой операции можно изготовить несложное приспособление.

В идеале понадобится пресс (Рис.2) и алюминиевая, а лучше дюралевая болванка подходящего размера. Сверлом, диаметром 14 мм, засверливаем углубление, примерно на 16-18 мм (Рис.3_А). Образовавшееся углубление по диаметру должно быть меньше диаметра конической шестерни муфты на 2-3 мм. Помещаем конус муфты в отверстие и вдавливаем прессом (Рис.3_В). Под давлением края отверстия дюралевой болванки сминаются от зубьев шестерни (Рис.3_С).

Вдавленная шестерня (Рис.4) и получившийся отпечаток (Рис.5). Должно получиться что-то вроде того как на Рис.6. Такие углубления надежно удерживают вал муфты вместе с шестерней от проворачивания. Гайка откручивается очень просто. Перед откручиванием рекомендуется прогреть гайку феном. Открыть в новой вкладке

ЛОГО  Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Повреждение обмоток в электродвигателях Развернуть ▼

|

Одной из главных причин выхода электродвигателя из строя является разрушение изоляции, приводящее к короткому замыканию. Лаковое покрытие трескается вследствие высокой температуры. Каждый двигатель просчитывается по теплоотдаче, имея определенный запас прочности, но возникающая перегрузка электродвигателя приводит к перегреву обмотки. Она может быть технологического происхождения или быть следствием аварии.

Технологическая перегрузка электродвигателя является следствием увеличения вращающего момента на валу. Если не вдаваться глубоко в электро-технические тонкости процесса работы электродвигателя, то можно кратко отметить, что на валу двигателя периодически возникают кратковременные большие моменты сопротивления, создающие броски тока. Это и переменная нагрузка на вал, и пусковой режим, и торможение двигателя электротормозом.

Аварийная перегрузка электродвигателя может возникнуть по следующим причинам:

- заклинивание рабочего органа машины;

- резкий скачок напряжения в линии;

- высокая нагрузка на вал;

- нарушение режима охлаждения двигателя;

- авария на питающей электрической линии с понижением напряжения.

Традиционно используется изоляция класса А, максимальной рабочей температурой которой является 95ºС. При длительной нагрузке обмотки электродвигателя постепенно нагреваются до температуры, близкой к предельно допустимому значению. Обычно электродвигатель имеет некоторый запас по нагреву, и небольшие превышения тока, несмотря на продолжительность действия, не могут создать опасной ситуации. Эти расчеты заложены инженерами завода-производителя.

Для информации: Из закона Аррениуса следует, что перегрев сверх допустимого на каждые 8–10 °С сокращает срок службы изоляции обмоток электродвигателя в два раза. Таким образом, перегрев на 40 °С сокращает срок службы изоляции в 32 раза!

Так что мы понимаем, процесс разрушения изоляции может происходить как относительно продолжительное время, так и кратковременно. Все зависит от температуры перегрева. Исключение составляет брак изолирующего лакового покрытия провода обмоток, допущенного на заводе. Как отличить заводской брак от перегрузки инструмента эксплуатационного характера?

В случае заводского дефекта с некачественной изоляцией обмоток повреждение носит как правило локальный характер. Это можно увидеть по потемневшей ламеле на коллекторе двигателя, где одна или несколько ламелей потемневшие (Рис.1_красная стрелка), тогда как остальные нормального цвета (Рис.1_желтые стрелки). При слабо обжатом на ламеле проводе обмотки может произойти пробой с разрушением провода (Рис.2). В этом случае повреждение так же будет иметь локальный характер. Пробой обмотки внутри ротора (Рис.3) или статора (Рис.4) характеризуется потемнением одной из обмоток. Остальные обмотки будут иметь неповрежденный вид (лаковое покрытие нормального цвета, оплавление бандажной нити отсутствует). Это что касается гарантийных случаев.

Перегруженный инструмент имеет вид с общим потемнением обмоток двигателя, вплоть до черного. На роторе все обмотки одинаково потемневшие, бандажная нить оплавлена (Рис.5), некоторые ламели либо отошли, либо вовсе оторвались (Рис.6). Обмотки статора также будут выглядеть одинаково поврежденные. Обе обмотки будут потемневшие вплоть до обгорания (Рис.7).

Повреждение лакового покрытия ротора также может быть вызвано абразивным износом (Рис.8). Мелкий песок попадая на вращающийся ротор образует сколы на лаковом покрытии.

И в заключение. При диагностике электродвигателя, при кажущемся повреждении только ротора, необходимо обязательно проверить статор. Замерять сопротивление обмоток. Расхождение в 0,2-0,3 ома говорит о неисправности статора. Потемневшие обмотки, даже если сопротивление нормальное, говорит о том, что жить ему осталось недолго. Как говорилось выше, перегрев резко сокращает срок службы детали. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8

|

|

Принцип работы перфоратора, про отверстия в цилиндре (часть 2) Развернуть ▼

|

В некоторых поршнях цилиндрического типа имеются отверстия (Рис.1). Это характерно для перфораторов с качающимся подшипником, где электродвигатель расположен по одной оси со стволом. Аналогичные отверстия есть и в перфораторах с шатунно-кривошипным механизмом. Там они расположены в самом стволе. Для чего нужны эти отверстия?

Отверстие (Рис.2_В) предназначено для дросселирования полости воздуха между поршнем и тараном (Рис.2_А). При отсутствии такого отверстия таран не смог бы перемещаться по цилиндру и не выполнял бы своих функций по обеспечению удара (Рис.3_GIF).

Второе отверстие (Рис.4_В) необходимо для того, что бы при отсутствии насадки (бура) не было бесконтрольного перемещения тарана по цилиндру. Без нагрузки такое перемещение может вызвать сильные ударные моменты на переднюю часть ствола. При нормальной работе вся ударная нагрузка от тарана приходится на ударник или боек, который в свою очередь опирается на бур. При отсутствии насадки ударник будет утоплен в переднюю часть ствола и вся ударная нагрузка будет приходиться на узлы ствола, которые не предназначены для этого.

Отверстие (Рис.4_В) соединяет воздушную полость цилиндра (Рис.4_А) с атмосферой. При отсутствии насадки боек будет перемещен в переднюю часть ствола, а таран "запаркуется" в конечном цикле своего перемещения. При работающем перфораторе воздух будет свободно засасываться и также выходить из цилиндра не перемещая таран (Рис.5_GIF). Для удержания тарана на месте предусмотрена проточка в передней его части, которая прихватывается резиновым кольцом.

Для приведения ударного механизма в рабочее положение достаточно установить бур и надавить на него. Этим самым мы вытолкнем таран из "парковки" и он, перекрыв дроссельное отверстие, подхватится поршнем (Рис.6_GIF). И дальше уже будет происходить работа в штатном режиме (Рис.7_GIF). Таран не проваливается так как постоянно ударяется о боек.

Как только мы снимем оснастку таран дойдет до крайнего переднего положения и прихватится резиновым кольцом. Дроссельное отверстие не позволит тарану сняться с "парковки" (Рис.8_GIF). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3_GIF  Рис.4  Рис.5_GIF  Рис.6_GIF  Рис.7_GIF  Рис.8_GIF

|

|

Принцип работы перфоратора (часть 1) Развернуть ▼

|

Большинство перфораторов имеют основные сходные по назначению узлы. Рассмотрим работу узлов в перфораторе с кривошипно-шатунным механизмом. Ударный механизм состоит из бойка или ударника (Рис.1,1), тарана (Рис.1,2) и поршня (Рис.1,3). Во всех этих узлах имеются уплотнительные кольца. Благодаря им создаются две независимые воздушные полости. Одна между ударником и тараном. Вторая между тараном и поршнем.

В статичном положении давление в обоих полостях одинаковое (Рис.1,А). При вращении приводной шестерни поршень начинает смещаться назад, создавая между собой и тараном полость с пониженным давлением (Рис.1,В). Уплотнение и масса тарана несколько придерживает его от перемещения. И когда давление понизится достаточно для преодоления сопротивления уплотнителя, таран рывком перемещается в сторону поршня (Рис.1,С), который к тому времени уже начинает двигаться навстречу. Давление в полости таран-поршень повышается, замедляя ход тарана. На встречном движении получается максимальное давление в этой полости и таран начинает двигаться в одном направлении с поршнем (Рис.2,А). Какое-то время они двигаются синхронно, но затем таран начинает двигаться быстрее поршня. На него действует поступательная сила поршня и давление между ними. В конце своего движения таран бьет по ударнику (Рис.2,В). Сила удара передается дальше через ударник к буру (Рис.2,С). Возвращаясь назад поршень потянет за собой таран. Цикл повториться (Рис.1,В). Следует добавить что таран, перемещаясь к поршню, за собой так же оставляет зону пониженного давления между собой и ударником (Рис.1,С), позволяя ударнику вернуться в исходное состояние. Проще понять принцип работы можно в динамике движения этих узлов, где изменение цвета в полостях показывает уплотнение воздуха (Рис.3_GIF).

В перфораторах, в которых применяется качающийся подшипник в качестве узла ударного механизма, принцип тот же самый. Здесь качающийся подшипник (Рис.4_1) выполняет ту же задачу что и кривошипно-шатунный узел. При вращении ведущего вала качающийся подшипник своим рычагом, связанным с внешней обоймой, приводит в поступательное движение поршень (Рис.4_2). В таких типах перфораторов поршень выполнен в форме глухого цилиндра, в котором перемещается таран (Рис.4_3). Таран толкает боек (Рис.4_4), а тот в свою очередь бур (Рис.4_5).

Механизм действия тут такой. Поршень совершает возвратно-поступательные движения, внутри которого находится таран. Если бы не было уплотнения, то имея некоторую массу таран находился бы в статичном состоянии (Рис.5_GIF). С уплотнением таран отделяет воздушную полость в глухой части поршня-цилиндра. И теперь таран уже не может находится в статичном состоянии, он вынужден перемещаться вместе с поршнем, а воздух играет роль пружины, как было описано в начальной части статьи (Рис.6_GIF). Общий механизм работы перфоратора на (Рис.7_GIF).

Из всего сказанного можно сделать определенный вывод. Для хорошего удара необходимы новые уплотнения и идеальная внутренняя поверхность цилиндров по которым двигаются узлы с этими уплотнениями. Особое внимание следует уделить смазке узла поршень-таран. Смазка должна быть достаточно жидкая, что бы не блокировать таран и достаточно вязкой, что бы сохраняться на стенках узлов. Густая смазка может блокировать дроссельные отверстия и таран "зависнет" в цилиндре поршня (Рис.8_GIF). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3_GIF  Рис.4  Рис.5_GIF  Рис.6_GIF  Рис.7_GIF  Рис.8_GIF

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

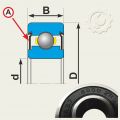

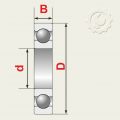

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Оплавление фиксатора бура (перфораторы) Развернуть ▼

|

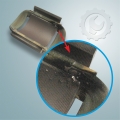

Нередким явлением являются жалобы клиента на невозможность достать бур, а иногда и на оплавление втулки фиксатора бура. Причина как правило одна - неправильная установка вспомогательной рукоятки.

Вспомогательная рукоятка должна быть установлена вплотную к самому перфоратору, т.е. на штатное свое место. В этом случае между вращающимися узлами обеспечен необходимый зазор (Рис.1_1). В противном случае, если рукоятка смещена вперед вплотную к фиксатору (Рис.1_2), рукоятка блокирует фиксатор и он перестает вращаться (Рис.2_GIF_красный цвет-вращающиеся узлы). Что получается в итоге?

Фиксатор опирается на опорную шайбу, которая выполняет функцию разблокирования бура для его снятия. Опорная шайба вращается вместе со стволом. Вместе сними вращается и фиксатор. Если мы заблокируем фиксатор вспомогательной рукояткой, то опорная шайба, под действием вращения ствола, начнет притираться к неподвижному фиксатору. В результате из-за трения происходит оплавление пластикового фиксатора.

Данное повреждение не является гарантийным случаем и вина целиком лежит на пользователе.

P.S. Бывают случаи когда клиент жалуется на невозможность извлечь бур. Это так же иногда связано с тем, что рукоятка установлена слишком близко к фиксатору и у того нет хода для разблокирования бура. Открыть в новой вкладке

Рис.1  Рис.2_GIF

|

|

Реверс, не работает. Способ 2 (перфораторы WORTEX) Развернуть ▼

|

Проблема с недовключением реверса в перфораторах WORTEX была оговорена ранее в статье: "Реверс, не работает. Способ 1" http://remont.tools.by/diagnostics/view/1574784740.

Там описывался способ с укорачиванием упора в выключателе. Есть другой, более простой, но так же требующий аккуратности, способ.

В начале необходимо демонтировать накладку на выключатель (Рис.1). Демонтировать можно при помощи отвертки или пластиковой лопатки, вставив в промежуток между корпусом и накладкой выключателя (Рис.1_А). Стянуть накладку (Рис.2). Накладка фиксируется на штоке (Рис.3_А), который входит в углубление накладки выключателя (Рис.3_В). В это углубление достаточно подложить шайбу высотой 0,6-1мм с подходящим диаметром (около 7мм) (Рис.4). Монтировать в обратном порядке.

Этот способ хорош тем, что нет необходимости разбирать инструмент. Это и экономия времени, и минимизируется вероятность повреждения корпусных деталей.

Открыть в новой вкладке

|

|

Не переключается режим работы на удар (перфоратор BULL BH-2601) Развернуть ▼

|

|

В модели BULL BH-2601 были случаи, когда не происходило переключение на ударный режим работы. Причиной являлось некачественное изготовление корпусной детали (Рис.1_В). Конструктивно вал переключения режимов работы (Рис.1_А) перемещается относительно корпуса (Рис.1_В) вдоль оси (Рис.1_С), по синей линии на схеме. В результате перемещения возможно задевание подшипника (Рис.1_D) о край корпуса (Рис.1_Е). Устранить эту неисправность можно путем частичного удаления излишка на корпусе (Рис.2_А). Убрать лишнюю часть можно гравером, либо другим доступным способом по площади указанном на Рис.3_А. Открыть в новой вкладке

|

|

Гарантия - не гарантия _ повреждения электродвигателей Развернуть ▼

|

При диагностике механизмов с электродвигателями механик нередко сталкивается с ситуацией, когда необходимо определить - повреждение относится к гарантийному случаю или носит эксплуатационный характер. В этой статье речь пойдет о повреждениях основных узлов электродвигателя таких как ротор, статор, щетки (Рис.1).

Для начала следует понять как работают эти узлы между собой. Если рассматривать упрощенно, то можно сказать что эти узлы связаны между собой в одну замкнутую электрическую цепь (Рис.2). Ток поступает на одну из обмоток статора (Рис.2_А), далее на щетку, через коллектор и обмотку ротора возвращается на вторую щетку и через нее на вторую обмотку статора (Рис.2_В). Подробнее видно на упрощенной схеме (Рис.3), где входящий ток (Рис.3_А) проходит через обмотку статора (Рис.3_1), щетку (Рис.3_2), через ротор и вторую щетку (Рис.3_3) и через вторую обмотку статора (Рис.3_4) на выход (Рис.3_В). Из всего этого понятно, что любой обрыв в этой цепи приведет к прекращению работы двигателя.

Если происходит перегрузка двигателя, то наблюдается такая картина как общий разогрев обмоток двигателя. В этом случае вначале будет происходит изменение цвета лакокрасочного защитного покрытия обмоток и его разрушение. Затем следует замыкание самих обмоток между витками. И получается что количество витков, как бы, уменьшается, т.е. часть витков не участвует в процессе. И дальше процесс разрушения развивается с катастрофической скоростью. С уменьшением количества витков уменьшается общее сопротивление обмоток, что влечет за собой увеличение силы тока и как результат еще больший нагрев обмоток вплоть до их выгорания. Здесь следует отметить, что у нормально работающего двигателя самое "горячее" место это коллектор ротора. Щетки перескакивают с ламели на ламель вызывая некоторое искрение. Ротор содержит на себе обмотку, которая является нагрузкой преимущественно индуктивного характера. Разрыв такой цепи неизбежно сопровождается переходным процессом, который связан с появлением маленьких дуг от самоиндукции обмотки ротора или обмоток ротора и статора. Эти дуги и вызывают нагрев коллектора. В случаях перегрузки такой разогрев развивается по неуправляемому сценарию и может вызвать даже отрыв ламели коллектора.

По этому если мы видим общее потемнение обмоток статора или ротора, то это однозначно не гарантийный случай и относится к повреждениям эксплуатационного характера, вызванного перегрузкой электродвигателя (эффект заторможенного ротора). В данном случае неважно повреждены оба узла или один, либо ротор, либо статор. При таких повреждениях рекомендуется менять оба узла. Ранее в статье ("Диагностика и анализ неисправностей: Повреждение обмоток в электродвигателях "http://remont.tools.by/diagnostics/view/1571067412) очень подробно рассказывалось почему следует менять оба узла. Статор с потемневшими обеими обмотками (Рис.4) - не гарантия. Аналогичный ротор (Рис.5) - не гарантия.

В исключительных случаях бывает отрыв ламели из-за некачественного изготовления ротора (Рис.6). Но здесь картина будет другой. Наблюдается оторвавшаяся ламель, но обмотка имеет неповрежденный вид. Этот случай можно признать гарантийным.

Так же к гарантийным случаям можно отнести локальные повреждения обмоток ротора (Рис.7). Здесь произошел локальный пробой изоляции и в этом месте можно наблюдать частичное потемнение обмотки. Локальное повреждение статора (Рис.8_красная стрелка). Здесь видно что разогреву подверглась одна из обмоток, вторая осталась без изменений (Рис.8_оранжевая стрелка). Можно предположить что в каком-то месте обмотки был допущен брак, что и вызвало короткое замыкание с последующим потемнением и обгоранием лакового покрытия.

Из-за неудачной намотки статора возможна некоторая подвижность самой обмотки относительно статорного железа. В этом случае от естественной вибрации электродвигателя возможно протирание защитного слоя обмотки с последующим замыканием ее на корпус железа (Рис.9). Это так же можно отнести к гарантийным случаям. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Реверс, не работает. Способ 1 (перфораторы WORTEX) Развернуть ▼

|

Были случаи когда в новых перфораторах WORTEX может плохо работать реверс. В реверсном режиме обороты двигателя должны быть ниже рабочих оборотов. Это связано с конструктивными особенностями, что справедливо практически для всех перфораторов. На кнопке выключателя (Рис.1_А) имеется выступ (Рис.1_В) который в свою очередь в режиме реверса опирается на выступ в корпусе выключателя, ограничивая обороты. На Рис.2 хорошо видно смыкание упоров, (Рис.2_А) - кнопка в отпущенном состоянии, (Рис.2_В) - кнопка в нажатом состоянии. Проблема заключается в том, что выступы имеют несколько завышенные размеры и не позволяют выключателю замкнуть контактные группы.

Из опыта нашего сервиса можем посоветовать укоротить выступ (Рис.3).

Для этого необходимо снять правую половину рукоятки и надфилем аккуратно спилить часть ограничителя (рис.4), периодически проверяя устройство на работоспособность и искрение.

Если удалить слишком много, то возникнет большое искрение, что и пытались предотвратить разработчики. Проверять желательно в резиновых перчатках аккуратно придерживая щеткодержатели от выпадения при вращении ротора (Рис.5).

Будьте предельно аккуратны - это может быть опасно! Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Схемы типовые. Подключение коллекторных двигателей (диагностика) Развернуть ▼

|

Есть разные схемы подключения электродвигателей переменного тока коллекторного типа. Различия в том, что иногда добавляются всевозможные дополнительные узлы для лучшего комфорта пользователя. К ним относятся термопредохранители, тахогенераторы, датчики Холла, схемы плавного пуска, различные индикаторы и пр. Визуально это усложняет схему, но в основе все равно это можно представить как типовое подключение.

На Рис.1 подключение с одной обмоткой статора, т.е. обе обмотки статора внутри завязаны кольцом и на выходе два провода. На Рис.2 подключение в двумя обмотками и на выходе статора вы видим четыре провода. Понимая это, легко провести диагностику всех узлов двигателя, не прибегая к попеременной замене узлов наугад.

ПРИМЕР: Имеется УШМ с электроблоком плавного пуска.

НЕИСПРАВНОСТЬ: Не включается

1. Отсоединяем выключатель от схемы и прозваниваем (работает-не работает)

2. Отсоединяем эл/блок и подключаем двигатель напрямую по схеме (Рис.1, Рис.2) работает-не работает.

И уже по этим результатам можем сказать многое. И если все плохо - проверяем статор (сравниваем сопротивление обмоток) и ротор. В нашем случае это не КЗ (было бы заментно визуально), а скорее всего обрыв. Т.е. действуем методом исключения от простого к сложному. Это экономит и время, и качество ремонта, т.к. чем сложнее путь тем больше возможных ошибок. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Срабатывание предохранительной муфты (перфоратор) Развернуть ▼

|

Заявление клиента на неисправность: «Срабатывает предохранительная муфта даже при незначительной нагрузке. Слышен характерный треск. Недавно куплена». Претензия на гарантийный ремонт.

Сразу оговоримся, это не гарантия и вот почему. Иногда перфоратор может заклинить в пробиваемом отверстии. Это состояние чревато поломкой насадки, самого перфоратора или нанесением травмы рабочему вследствие резкого рывка инструмента, возникающего при мгновенной остановке бура. Для этого перфораторы снабжены предохранительной муфтой, которая служит для остановки вращения патрона при заклинивании инструмента в отверстии. Это случай аварийный и нельзя рассматривать срабатывание муфты как трещотки в шуруповерте.

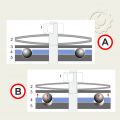

Частое срабатывание предохранительной муфты приводит к преждевременному износу узлов самого механизма. Поврежденные узлы (Рис.1) опорная шайба и шестерня предохранительной муфты. Хорошо заметны выработки на обоих узлах. Принцип работы муфты понятен из представленных схем (Рис.2,Рис.3,Рис.4).

Муфта в заблокированном положении(Рис.2). Это рабочий режим перфоратора. Муфта в состоянии срабатывания (Рис.3). Шарики выходят из зацепления и перескакивают в следующее гнездо, пытаясь восстановить блокировку муфты. На Рис.4 показан результат частого срабатывания муфты. Происходит выработка выступов между углублениями в шестерне, выработка на опорной шайбе и проседание пружинных шайб. Места износа узлов показаны красными зонами. Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация