|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей:

|

Определение момента затяжки (Пневмогайковерт) Развернуть ▼

|

Как определить момент затяжки после закручивания пневмо-ударным гайковертом (Рис.1)? Можно предложить один из вариантов проверки. Он прост и не требует дорогостоящего, специального оборудования.

Для этой процедуры нам понадобится динамометрический ключ с функцией контроля момента затяжки. Т.е. ключ со шкалой отображения момента затяжки. На рынке представлено большое количество подобного инструмента как электронные, так и механические (Рис.2). В нашем случае сгодится в любом исполнении.

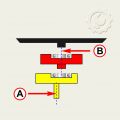

Суть проверки проста. Закручиваем гайку ударным гайковертом (Рис.3_А). Затем тонким маркером ставим метку на гайке и на прилегающей поверхности (Рис.3_В). Откручиваем гайку и закручиваем ее уже с использованием динамометрического ключа, совмещая метки (Рис.3_С). В тот момент, когда совместятся метки, показания на шкале ключа будут соответствовать данным момента затяжки. Это мы говорим о моменте затяжки, который обеспечил наш ударный гайковерт, т.е. проверили с каким усилием гайковерт может максимально создать крутящий момент.

Если надо проверить соответствуют ли данные гайковерта с паспортными данными, то проверку стоит произвести несколько иначе, в обратном порядке (Рис.4). Сначала выставляем необходимый момент затяжки на динамометрическом ключе и закручиваем гайку до сигнала на ключе (Рис.4_А). Т.е. мы закрутили гайку с таким моментом затяжки, который прописан в паспорте к гайковерту. Ставим метку, как и в предыдущем случае, на гайке и на прилегающей поверхности (Рис.4_В). Откручиваем и гайковертом пытаемся опять закрутить гайку (Рис.4_С). Если метки совместились, то данные гайковерта соответствуют паспортным характеристикам. Если метки не совместились, т.е. не дотянули друг до друга, то это может говорить о том, что данные гайковерта несколько завышены в паспортном описании.

Но такое понятие как соответствуют ли полученные данные с теми, которее указаны в паспорте к инструменту, следует отдельно оговорить.

Например в паспорте к гайковерту присутствуют такие данные:

Максимальное рабочее давление - 6,3 бар

Расход воздуха - 200-400 л/мин

Число оборотов холостого хода - 7000 об/мин

Максимальный крутящий момент - 569 Н/м

Рекомендуемый диаметр воздушного шланга - Ø 9 мм

Т.е. максимальный крутящий момент будет достигнут только в том случае, если будут соблюдены все вышеперечисленные условия. Замечу, все без исключения! Часто бывает так, что клиент заявляет, мол компрессор обеспечивает нужное давление и шланг у него соответствующего диаметра, но гайковерт не обеспечивает нужный момент затяжки. Т.е. не так как сказано в паспорте.

Тут надо понимать что данные, указанные в паспорте, получены при соблюдении идеальных условий тестирования на заводе. Момент затяжки указан как ударный момент в короткий промежуток времени, который распределяется на количество ударов. Более подробно о силе удара описывалось в статье https://remont.tools.by/diagnostics/view/1619718745. В конце статьи было отмечено что усилие с которой будет закручена гайка или болт зависит от суммарной величины ударов - ∑=(m*v²/2)*n, где n количество ударов. Т.е. сила закручивания будет увеличиваться с количеством ударов.

Конечно, не все СЦ могут обеспечить все условия для тестирования подобного инструмента. В таких случаях можно прибегнуть к сравнительному анализу. Т.е. сравнить с новым, заведемо исправным инструментом.

В таких (спорных с клиентом) случаях выписывается акт диагностики с предлагаемой формулировкой:

"На данный момент СЦ не имеет технической возможности для измерения пиковых значений моментов затяжки данного инструмента. Опираясь на сравнительный анализ подобных изделий, диагностика показала, что технически инструмент исправен и работает аналогично таким же изделиям, которые не были в эксплуатации." Открыть в новой вкладке

|

|

TIG-сварка, что это такое и какие бывают виды Развернуть ▼

|

Статья для тех, кто хочет разобраться в разновидностях TIG-сварки и какой аппарат нужен для конкретной задачи.

TIG – общая аббревиатура, означающая все аппараты, которые могут варить вольфрамовым электродом в среде защитного газа - аргона (аргонодуговая сварка по-другому).

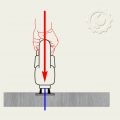

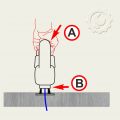

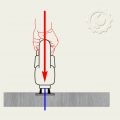

Основным рабочим элементом является TIG-горелка (Рис.1), в которую вставляется вольфрамовый электрод (Рис.1_А). Внутреннее устройство горелки на Рис.2. Вольфрамовый электрод плавит металл, при этом сам практически не сгорает.

Для справки:

T плавления вольфрама >3000 °C

Для сравнения - температуры плавления:

Железо: ~1540°C

алюминий: 660°C

нержавеющая сталь: 1300-1500°C

Для заполнения сварочной ванны могут дополнительно использоваться присадочные прутки, изготовленные из того же материала, что и свариваемый металл.

Основные преимущества такой сварки:

--- высокое качество сварочного шва

Шов не требует обработки, при этом обладает высокими эстетическими и прочностными характеристиками

--- возможность сваривать разные металлы и сплавы

Нержавеющие стали, медь, алюминий, высоколегированные стали, и многое другое

--- отсутствие брызг при работе

--- возможность работы с тонкими металлами

При наличии режима Pulse (пульс) – можно варить тонкую жесть.

Основными ограничениями являются:

--- невысокая производительность

Процесс не быстрый + время на замену прутков

--- высокая стоимость оборудования, оснащения

Аппарат + расходные материалы + баллон с аргоном + редуктор + шланги + специальная сварочная маска

--- требуется высокая квалификация сварщика

Для получения качественного результата требуется не только опыт, но и знание процессов и методик сварки, знание множества настроек, понимание свойств свариваемых материалов.

--- ограничение работы на улице

При работе на улице, возможный ветер будет влиять не только на качество шва, но и на быстрый износ электрода.

Важно! Под общим термином TIG скрывается обширный ряд аппаратов, сильно отличающихся по функционалу.

Например, далеко не все TIG аппараты могут варить алюминий.

Основное, что надо знать, чтобы отличать модели:

1) Различия между DC, Pulse или AC/DC

DC – сварка на постоянном токе. Позволяет варить большинство металлов и сплавов кроме алюминия, магния. Все TIG аппараты по умолчанию могут работать в данном режиме.

Pulse – сварка импульсами – аналог DC сварки, но позволяет варить тонкие металлы. Ток идет не постоянно, а импульсами, за счет этого металл не так разогревается.

AC/DC – сварка на переменном или постоянном токе. Здесь основной акцент на AC – переменный ток. Этот режим позволяет варить алюминий, магний и их сплавы. Такая категория аппаратов заметно дороже обычных DC аппаратов.

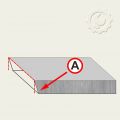

Обычный DC аппарат неспособен разрушить оксидную пленку алюминия (алюминий сильно и быстро окисляется), поэтому нужен аппарат переменного тока. Соответственно такой аппарат в режиме AC может варить алюминий, магний, а в режиме DC – всё остальное. Пример вариантов сварки на Рис.3, Слева сварено переменным током, справа постоянным.

2) LIFT TIG или HF TIG

- LIFT TIG – это разновидность TIG сварки, при которой поджиг осуществляется касанием (по аналогии с обычным электродом для ММА сварки).

Как правило такой вид TIG сварки является самым простым и бюджетным среди TIGов, такую функцию оснащают полуавтоматы, инверторы ММА и даже TIG HF как дополнительную.

Для таких моделей как правило кроме установки сварочного тока нет дополнительных настроек, большинство таких аппаратов работают на постоянном (DC) токе.

- HF TIG – это разновидность TIG сварки, при которой поджиг осуществляется высокочастотным разрядом бесконтактно, для этого достаточно поднести электрод горелки на небольшом расстоянии от заготовки и нажать на кнопку горелки для поджига.

Как правило такой вид сварки идет на специализированных аппаратах для TIG сварки, в таких аппаратах уже могут присутствовать дополнительные настройки для улучшения результата сварки. Такие аппараты вполне могут иметь функции LIFT TIG, MMA и прочие.

Для LIFT TIG и HF TIG существуют разные требования к горелке.

Горелка для HF TIG сварки обязательно требует кнопки (для управления поджигом и подачей газа).

Горелка для LIFT TIG сварки кнопки не требует, так как поджиг идет касанием, но остается вопрос, как управлять подачей газа. На помощь придет горелка с вентилем. В данном случае горелка подключается напрямую к редуктору аргонового баллона, подача газа будет осуществляться открытием вентиля на горелке.

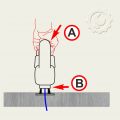

Схема подключения LIFT TIG (Рис.4). Аргон подается минуя аппарат прямо к горелке и его подача регулируется вентилем на рукоятке горелки. Поджиг осуществляется касанием электрода.

Схема подключения HF TIG (Рис.5). Аргон подается на аппарат, где электромагнитный клапан открывается кнопкой горелки вместе с поджигом. Поджиг бесконтактный и управляется кнопкой.

В ассортименте Solaris есть TIG горелки универсального формата, которые оснащены и вентилем и кнопкой. Т.е. если использовать ее для аппаратов с LIFT TIG, то в этом случае кнопка и разъем кнопки остаются незадействованными и разъем не подключается к аппарату. Но если использовать такую горелку для аппаратов HF TIG, тогда разъем кнопки подключается к аппарату, кнопка используется, а вентиль просто открывается и не используется как регулятор подачи.

Ну и примеры из нашего ассортимента:

Функцией LIFT TIG оснащены модели Solaris MMA-257, MIG-201, MULTIMIG-221, MULTIMIG-227, MULTIMIG-245, все указанные модели работают на постоянном (DC) токе.

Функцией HF TIG оснащены модели Solaris TIG-200P, TIG-220 AC/DC, при этом:

модель TIG-200P работает в режиме постоянного тока (DC) и импульсном (Pulse)

модель TIG-220 AC/DC работает в режиме переменного (AC) и постоянного (DC) токов.

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Сползание резины с ведомого ролика Развернуть ▼

|

Нередким случаем является такая неисправность как повреждение ведущего ролика из-за разрушения резиновой манжеты. Причиной такой неисправности, в большинстве случаев, является неправильное использование инструмента.

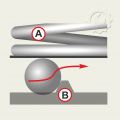

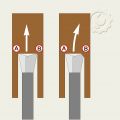

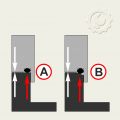

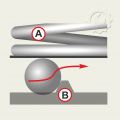

При перемещении шлифмашины по линии движения ленты (Рис.1), нагрузка на резиновую манжету ведущего ролика (Рис.1_А) распределяется равномерно. Полоса обрабатываемой поверхности при этом будет равняться ширине шлифовальной ленты. Из желания ускорить процесс и увеличить ширину обрабатываемой поверхности, некоторые пользователи начинают производить шлифовку поворачивая инструмент под углом к линии движения (Рис.2). При этом, ведущий ролик с резиновой манжетой получает боковую нагрузку (Рис.2_А) и начинает постепенно смещаться в сторону.

На Рис.3 результат таких действий. Резиновая манжета сползает с ролика и начинает касаться стенок пластикового защитного корпуса, оплавляя его (Рис.4). На Рис.5 обратная сторона оплавленной стенки корпуса.

Дополнительно стоит отметить случаи оплавления, а чаще прорезания, стенок защитного корпуса самой шлифовальной лентой. Здесь два момента. Первый - неправильно отрегулировано натяжение ленты (непараллельность роликов ведомого и ведущего) и опять же боковая нагрузка при неправильной эксплуатации.

Такие случаи нельзя рассматривать как гарантийные. Исключением могут являться случаи разрушения резиновой манжеты без следов сползания в сторону и при правильной регулировке роликов. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Проскакивает оснастка, срабатывает муфта, треск в редукторе Развернуть ▼

|

Заявление клиента на неисправность: «При незначительной нагрузке слышен характерный треск и не вращается оснастка».

Причиной таких жалоб является срабатывание предохранительных узлов, которые предназначены для фиксирования оснастки с редукторным механизмом. Предохранительные механизмы, в таких устройствах как перфоратор, шуруповерт и им подобные, предназначены для безопасности оператора. Иногда перфоратор может заклинить в пробиваемом отверстии. Это состояние чревато поломкой насадки, самого перфоратора или нанесением травмы рабочему вследствие резкого рывка инструмента, возникающего при мгновенной остановке бура. Для этого перфораторы снабжены предохранительной муфтой, которая служит для остановки вращения патрона при заклинивании инструмента в отверстии. Надо понимать, что это случай аварийный и частое срабатывание весьма не желательно. И вот почему.

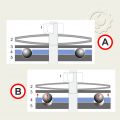

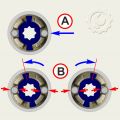

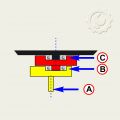

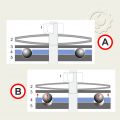

Работа предохранительной муфты видна на Рис.1, где А1-прижимная гайка, А2-прижимной механизм, А3-опорная шайба, прижимающая шарики, А4-сепаратор с шариками, А5-шестерня с углублениями под шарики. Роль прижимного механизма на рисунке выполняют пружинные тарельчатые шайбы. Иногда в конструкции может быть использована витая пружина. В качестве блокирующего элемента могут быть шарики, ролики или две сопряженные детали с трапецевидными выступами, которые входят в зацепление между собой.

Рис.2 - под воздействием внешней силы шарик упирается в препятствие (Рис.2_В). Механизм заблокирован и редуктор вращает оснастку. Как только оснастка застрянет в материале при вращающемся редукторе, нагрузка на шарик возрастет и при превышении какого-то значения пружина (Рис.2_А) будет не в состоянии удерживать шарик в заблокированном положении, она сожмется. Шарик при этом перепрыгнет через препятствие (Рис.2_красная стрелка). Наглядно это можно увидеть на Рис.3_GIF. В результате таких перескакиваний, шарик ударяется о препятствие, вызывая срабатывание прилегающих поверхностей. Появляются зазоры (Рис.4_отмечены красным), усиливающие люфты в механизме. При появлении люфтов дальше процесс разрушения будет происходить лавинообразно, т.к. в зазорах появится дополнительный ударный момент. Рис.5- выработка на шестерне, между углублениями под шарики образовалась "дорожка"; Рис.6- "дорожка на опорной шайбе".

Даже незначительные повреждения граней в сопряженных узлах, в данных механизмах, НЕ ДОПУСТИМЫ (!), от слова "совсем". На Рис.7 блокировочный узел в стволе инструмента WORTEX RH-3239. Он не относится к предохранительной муфте, но и тут все грани зацепления должны быть просто идеальными. Грани отмечены красными стрелками.

Чуть подробнее о причине такого требования к этим узлам (для терпеливых и желающих подробно разобраться). Под шариками образуется, пусть и незначительная на первый взгляд, выработка (Рис.8). Для примера деталь от шуруповерта (Рис.9) с подобной "дорожкой". На Рис.10 красная стрелка- внешняя сила, приложенная к шарику и заставляющая его двигаться слева на право (по схеме). Белыми стрелками, вертикальная- прижимающая сила, это действие пружины на шарик и наклонная- противодействующая реакция опоры. Между этими стрелками образуется некий угол. На нижней схеме угол меньше, т.к. точка опоры стала ниже из-за выработки грани.

Рис.11- схема из которой понятно все выше сказанное. От угла между вектором прижимающей силы (N) и обратным вектором реакции опоры (Rp) есть вектор (Ft) обратный внешней силе (P). Этот вектор называется сила трения качения. Он и препятствует перемещению шарика. И чем эта сила больше, тем больше шансов удержать шарик на месте. Конструктивным решением эта сила имеет определенное значение и малейшее отклонение от этих расчетов неминуемо обернется выше описанными проблемами. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3_GIF  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10  Рис.11

|

|

Разборка предохранительной муфты (перфоратор WORTEX 3239) Развернуть ▼

|

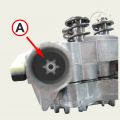

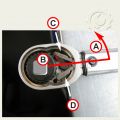

Статья о том, как открутить фиксирующую гайку в предохранительном механизме перфоратора WORTEX RH-3239 (Рис.1). Проблема с откручиванием заключается в том, что сложно зафиксировать муфту в тисках не повредив при этом зубья шестерен. Для этой операции можно изготовить несложное приспособление.

В идеале понадобится пресс (Рис.2) и алюминиевая, а лучше дюралевая болванка подходящего размера. Сверлом, диаметром 14 мм, засверливаем углубление, примерно на 16-18 мм (Рис.3_А). Образовавшееся углубление по диаметру должно быть меньше диаметра конической шестерни муфты на 2-3 мм. Помещаем конус муфты в отверстие и вдавливаем прессом (Рис.3_В). Под давлением края отверстия дюралевой болванки сминаются от зубьев шестерни (Рис.3_С).

Вдавленная шестерня (Рис.4) и получившийся отпечаток (Рис.5). Должно получиться что-то вроде того как на Рис.6. Такие углубления надежно удерживают вал муфты вместе с шестерней от проворачивания. Гайка откручивается очень просто. Перед откручиванием рекомендуется прогреть гайку феном. Открыть в новой вкладке

Рис.1

|

|

Демонтаж предохранительной муфты (перфоратор WORTEX 3231, 3239) Развернуть ▼

|

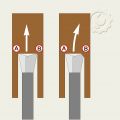

При демонтаже предохранительной муфты в перфораторах WORTEX моделей RH-3231, RH-3231-1 и особенно RH-3239 механики порой сталкиваются с трудностью извлечения ее из корпуса редуктора. Нижний подшипник муфты довольно плотно сидит в корпусе. Если в моделях RH-3231 есть некий зазор между стенками корпуса и шестерней муфты и можно попытаться как-то извлечь с помощью отверток, испольуя их как рычаги (Рис.1), то в модели RH-3239 зазор слишком мал (Рис.2). Попытка же извлечь муфту со стороны сопряженной шестерни, там зазор больше (Рис.2_А), тоже не всегда помогает.

Есть действенный способ извлечения муфты с помощью резиновой или тефлоновой киянки. Необходимо резкими, но аккуратными ударами по корпусной части добиться постепенного выхода муфты из места посадки подшипника. Ударять следует попеременно в противоположных частях корпуса (Рис.3). Постепенно весь узел муфты будет выдвигаться из места посадки. Открыть в новой вкладке

|

|

Перегорание предохранителей в автомобильных компрессорах Развернуть ▼

|

Перегорание предохранителей в новых автомобильных насосах часто происходит по причине закорачивания питающего провода на корпус насоса. На фотографиях показана модель бренда ЕСО, но подобная неисправность имеет место быть и в моделях DGM. Разборка изделия от DGM может отличаться конструктивно, но суть проблемы и метод ее устаранения тот же.

1. Снимаем крышку с выключателем (фото 1), видим провод с необжатым термокембриком (фото 3).

2. Обжимаем с помощью фена (фото 4).

3. Меняем перегоревший предохранитель (фото 2) и собираем изделие. Открыть в новой вкладке

|

|

Давление, регулировка (насосная станция) Развернуть ▼

|

О давлении в насосных станциях и регулировке прессостата.

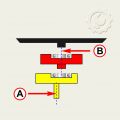

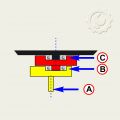

Работа насостной станции (Рис.1) заключается в том, что бы поддерживать рабочее давление в водопроводной системе в установленных значениях. Ее функция начинать работать тогда, когда давление в системе упаден до нижнего порога (около 1,5 bar) и выключаться, когда давление дойдет до верхнего предела (около 2,8 bar).

В конструкции насосной станции предусмотрен баллон, выполняющий роль гидроаккумулятора. Его устройвство на Рис.2. При подключении насоса к водопроводной системе, резиновая груша заполняется водой (Рис.2_В). Рис.2_А - это ресиверный баллон, который выполняет роль противодействующей пружины на воду. В баллоне изначально должно быть давление около 1,5 bar (точные значения в прилагаемых инструкциях). Это давление соответствует нижнему значению в водопроводной системе. Если давление в баллоне будет отсутствовать или будет его недостаточное количество, то насос будет работать не выключаясь.

Для контроля давления и при необходимости его добавления, с торца баллона есть заглушка (Рис.3), открутив которую мы обнаружим ниппель (Рис.4). Для контроля, к нему можно подсоединить манометр или насос с намометром для докачки автомобильных колес. Давление при отключенной насосной станции должно быть 1,5 bar.

Теперь о регулировке прессостата, который выполняет роль управления двигателем насосной станции (Рис.5). Сняв верхнюю крышку с прессостата мы увидим две регулирующие пружины. Большая пружина (Рис.6_А) отвечает за общую регулировку давления, маленькая пружина (Рис.6_В) устанавливает дифференциальное значение давлений, т.е. увеличивает или уменьшает разницу между максимальным и минимальным значением.

Регулируя большую пружину мы изменяем общее давление. Иными словами увеличивая максимальное давление мы одновременно увеличиваем и минимальное давление срабатывания прессостата. Процесс изменения хорошо понятен на Рис.7_GIF.

Маленькой пружиной мы можем регулировать разницу между максимальным и минимальным давлением (Рис.8_GIF).

На практике регулировка сводится к следующим действиям. Большой пружиной устанавливаем максимальное давление, давление при котором прессостат будет отключаться. Затем маленькой пружиной устанавливаем минимальное значение, давление при котором прессостат будет включаться. В заключении операции по настройке следует перепроверить максимальное давление, оно может немного измениться. Если это произошло, то следует повторить операцию (скорректировать максимальное давление и проверить минимальное).

Здесь на примерах показаны условные значения давлений для наглядности. Давление, на которое следует настраивать, указано в паспорте к устройству.

Реле давления в насосной станции имеет заводские установки 1,5 bar для пускового давления и 2,8 bar давления для остановки. По мнению производителя, это наиболее приемлемые значения для преобладающего большинства подобных установок. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7_GIF  Рис.8_GIF

|

|

Кривой рез (лобзик) Развернуть ▼

|

Не редки случаи обращения клиентов с жалобой на кривой рез у такого инструмента как лобзик. Сразу следует оговориться, лобзик - это инструмент для криволинейного реза. Для прямых продольных или поперечных резов, там где требуется точность, следует применять другой инструмент, специально предназначенный для таких операций.

Для того, чтобы получить точный рез по вертикали, неоходимо прилагать усилие идеально по центру реза пилки (Рис.1). На практике такое получить довольно сложно и зависит от опыта и способностей пользователя. Достаточно приложить незначительное усилие в сторону относительно линии реза (Рис.2_А), даже если мы будем вести пилку точно по резу (Рис.2_В), пилка в нижней части пропила уйдет в сторону (Рис.3_В). Получится рез примерно такой, какой показан на Рис.4_А.

Второй момент, при котором пилку уводит в сторону от линии пропила - это естественный конструктивный люфт штока. Пилка при этом имеет некоторую подвижность, что является нормальным явлением. Так же на увод в сторону может влиять неравномерная острота зубьев пилки. К примеру в какой-то момент пилка попала одной стороной на твердый предмет и слегка подтупилась. В результате линия реза будет уходить в сторону затупленной стороны (Рис.5).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Регулировка клапанов (двигатель 4-х тактный) Развернуть ▼

|

Как правильно отрегулировать зазоры клапанов в четырех-тактном одноцилиндровом двигателе (Рис.1_GIF)?

Действия по настройке зазоров заключаются в следующем:

!!! Регулировку клапанов следует выполнять только на холодном двигателе.

--- для начала следует отсоединить стакан с масляной ванной от воздушного фильтра и фильтрующего элемента

--- с помощью ключа открутить четыре болта крепления клапанной крышки

--- после данных действий необходимо снять стартер и защитный кожух маховика

--- проворачивая маховик, выставить в верхнюю мертвую точку поршень. При этом коромысла клапанов должны быть расслаблены, проверить можно слегка подвигав их рукой

--- зазор замеряется между коромыслом и клапаном (Рис.2), (Рис.3), для этого используется щуп (Рис.4) Следует помнить, что входной клапан размещается возле фильтра (Рис.5_А), а выходной – возле глушителя (Рис.5_В).

Чтобы проверить интервалы, нужно вставить щуп между коромыслом и клапаном.

Зазоры клапанов для бензиновых двигателей мотоблоков должны быть:

--- впускной клапан 0,15мм

--- выпускной клапан 0,20мм

Удовлетворительным результатом будет считаться такой зазор, при котором больший щуп не проходит. Например зазор 0,15мм - щуп 0,15мм в зазоре можно двигать, а щуп 0,20мм уже не проходит и зазор 0,20мм: щуп 0,20мм проходит, а 0,25мм нет.

Если расстояние отклоняется от допустимого, нужно отрегулировать зазоры накидным ключом или отверткой. После зажатия контрирующей гайкой надо перепроверить зазор, т.к. за счет люфтов резьбового соединения зазор может измениться.

При правильной регулировке клапанов двигатель будет работать бесшумно, без каких-либо рывков и сбоев.

Открыть в новой вкладке

Рис._GIF  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Лубрикатор - важная деталь (пневмоинструмент) Развернуть ▼

|

При пользовании пневмоинструментом одним из главных узлов является лубрикатор. Игнорировать его использование нельзя. Основная задача лубрикатора - снизить износ трущихся узлов. Дополнительно обеспечивается компенсация технологических зазоров в инструменте.

Существует два вида лубрикаторов, магистральный и линейный. Линейный устанавливается непосредственно между шлангом и инструментом и часто прилагается в комплектации к инструменту (Рис.1). Это касается в основном бытовой линейки.

Для более крупных задач потребуется применение магистрального лубрикатора (Рис.2). Устанавливать его надо после воздушного фильтра и после влагоотделителя.

После воздушного фильтра по причине того, что фильтр моментально пропитается маслом и потеряет свои функциональные свойства.

После влагоотделителя для того, что бы не образовывалась эмульсия вместо масляной смеси. Лубрикатор должен располагаться от инструмента не более чем 8 - 10 метров. Это для того чтобы масло не осело полностью на стенках шланга.

Открыть в новой вкладке

Рис.1  Рис.2

|

|

Проворачивается редуктор (шуруповерты MAKITA) Развернуть ▼

|

Заявленная неисправность - проворачивается редуктор при попытке зажать в патрон оснастку или не блокируется патрон при попытке открутить оснастку.

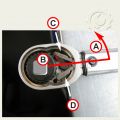

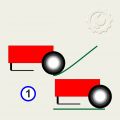

Механизм блокировки патрона на Рис.1 где деталь (А) механически связана с патроном, а деталь (В) связана с сателлитами редуктора. Деталь (А) имеет с боков проточки, рядом с ними расположены ролики. При повороте делали (А) эти ролики и осуществляют блокировку патрона.

Рис.2_А - ролики не заблокированы и позволяют свободно вращаться редуктору вместе с патроном. Как только мы начинаем проворачивать рукой патрон в ту или иную сторону (Рис.2_В), происходит блокировка роликов (места блокировки отмечены красными стрелками), редуктор не проворачивается и появляется возможность либо ослабить, либо зафиксировать оснастку в патроне.

Далее о том, чего стоит избегать для предотвращения вышеописанной неисправности. Деталь, показанная на Рис.3 является нижним узлом редуктора, на котором есть сателлитные шестеренки. Шестеренки расположены с одной стороны, а другая сторона детали выполняет роль сепаратора для роликов и одновременно их блокиратором. При сборке следует правильно ее установить. Если присмотреться, то зазоры у этого узла разные. Одна пара промежутков больше (Рис.3_А), другая пара меньше (Рис.3_В). Расположены они противоположно относительно друг друга. Так вот ролики должны находиться в меньшем промежутке. На рисунке это (Рис.3_В). Это важно!

И самая, наиболее вероятная причина, особенно если это касается новых устройств, диаметр роликов. В идеале они должны быть 3,99мм. В частности, это касается модели MAKITA DDF-481. Именно в этой модели были отмечены не единичные подобные неисправности, возможно была допущена какая-то ошибка на заводе.

Ну и соответственно износ этих роликов будет причиной той же неисправности. Открыть в новой вкладке

|

|

Нет всасывания (мотопомпы) Развернуть ▼

|

Иногда поступают в ремонт мотопомпы с жалобой от клиентов, что слабое отрицательное давление на всасывании. Т.е. мотопомпа не захватывает воду, либо слабо захватывает. Иногда при осмотре деталей во время ремонта обнаружить неистравность сходу не получается. Все детали как новые и повреждений не видно.

Наиболее вероятная причина - неисправное мехуплотнение (Рис.2). В 90% случаев замена этого узла приводила к положительным результатам.

Если повреждений керамических уплотнений, типа абразивного износа, не обнаружено, то случай можно считать гарантийным. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Не отключается двигатель (ЕСО HPW_все модели) Развернуть ▼

|

Ранее была написана статья "Не отключается двигатель (ECO HPW-1720Si_очиститель высокого давления)", где описывалась неисправность с блоке TSS. Здесь описывается схожая неисправность, но с несколько другой причиной.

В данной статье описывается причина неотключающегося двигателя - выпадение стопорной шайбы фиксирующей обратный клапан. Отличить неисправность, от описанной в прошлой статье, несложно.

Когда причина неисправности связана с блоком TSS, двигатель ОВД (очиститель высокого давления) не вращается, но гудит - как бы не может стартонуть. Насос при этом не работает. В случае выпадения обратного клапана, двигатель, как ни в чем не бывало продолжает активно вращаться. Если в первом случае гудение двигателя плохо слышно, а в шумном помещении можно и вовсе не заметить, то в описываемом случае, не заметить работу двигателя сложно. Двигатель начинает громко гудеть, пытаясь преодолеть давление запертой воды. Обнаружить выпадение клапана можно следующим образом.

Внутри выходного канала (Рис.1_А), тот к которому прикручивается шланг с пистолетом, расположен обратный клапан. Он фиксируется стопорной шайбой в виде "звездочки". Если открутить высоконапорный шланг и заглянуть внутрь канала, то можно увидеть эту шайбу (Рис.2_А). Она должна плотно сидеть в своем штатном положении, прижимая обратный клапан. Были случаи на новых мойках, когда эта шайба криво стояла, а то и вовсе отсутствовала.

Если пришла мойка в ремонт с отсутствующей шайбой и самим клапаном, не торопитесь обвинять пользователя в попытках самостоятельного вмешательства в насосный узел. Очень часто происходит так. Криво стоящая шайба не удерживает обратный клапан. Клиент об этом может не подозревать. Если он (клиент) включит ОВД без шланга (например попытается принудительно удалить воду из насоса для постановки ОВД на хранение), то под давлением клапан просто выстрелит и улетит в неизвесном направлении. Этот клапан вместе с шайбой (Рис.3_А, Рис.3_В) клиент потом может и не найти.

Случай этот считаем гарантийным. Открыть в новой вкладке

|

|

Разрушение кулачков (динамометрический ключ TOPTUL ANA*) Развернуть ▼

|

Иногда приходится сталкиваться с таким повреждением, как разрушение, скол кулачков.

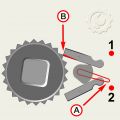

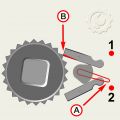

Конструкция ключа довольно проста. Эксцентриком (Рис.1_А) перемещаются подпружиненные кулачки, блокирующие посадочный квадрат под накидную головку. Кулачок, блокирующий ключ при закручивании (Рис.1_В), обозначен значком "+", блокирующий при откручивании (говорим о правой резьбе) значком "-" (Рис.1_С). Кулачки блокируют через зубчатую конструкцию посадочный квадрат ключа (Рис.1_D).

Если использовать ключ как силовой, откручивая болты-гайки, то будет повреждаться кулачок "-" Рис.1_С. Это явное нарушение условий эксплуатации. Динамометрический ключ предназначен ТОЛЬКО для контроля усилия затяжки крепления! Использовать его как силовой НЕЛЬЗЯ!

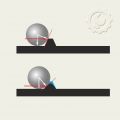

Другой момент скалывания кулачка. Это может произойти с любым кулачком, особенно при больших усилиях. Это неполное зацепление кулачка с зубчатым колесиком. Как это происходит? Переключение с прямого вращения на реверс осуществляется рычажком с эксцентриком (Рис.3). Если рычажок переключается правильно, до упора в крайние положения (Рис.4_1и2), то зацепление кулачка и зубчатой детали будет полным. Рис.4_А - при откручивании, Рис.5_А при закручивании. Если рычажок не довести до конца (Рис.6_А), то зацепление будет неполным и вся нагрузка придется на малую часть кулачка (Рис.6_В), и как результат его разрушение (Рис.7). На Рис.8 вид поврежденного кулачка.

Все выше перечисленные случаи не являются гарантийными, т.к. возникли по вине пользователя, который не соблюдал элементарные условия эксплуатации инструмента. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Прессостат, регулировка Развернуть ▼

|

Прессостаты в компрессорах не нуждаются в сложных манипуляциях, в отличие от прессостатов, к примеру, насосных станций. Все сводится к регулировке одного винта (Рис.1), который находится сверху устройства.

Максимальное значение давления (отключение компрессора) устанавливаются винтом (Рис.2), по часовой стрелке - увеличение, против часовой стрелки - уменьшение.

Минимальное значение давления (включение компрессора) заложено конструктивно в сам прессостат и в настройке не нуждается. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Стрижка газона: как правильно косить траву Развернуть ▼

|

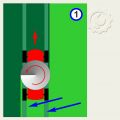

Подробно узнать все о культивировании газона можно из интернета и проблем с этим нет. В этой статье остановлюсь на одной, часто повторяющейся ошибке пользователя. Все газонокосилки расчитаны кошение травы не выше 15-20 см. Т.е. расчитаны на хозяина, который желает получить аккуратный газон и внимательно следит за ним. Что бы не оставалась примятая трава по следу колес, рекомендуется косить не на всю ширину косилки (Рис.1), а в пол ее корпуса (Рис.2). Если трава стала выше, то газонокосилка не способна придать газону аккуратный вид. В этих случаях предлагается предварительно срезать траву до приемлимой высоты. Сделать это можно, используя ручной триммер.

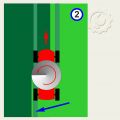

В чем проблема с высокой травой? Между ножом и колесом расстояние не очень большое и при высокой траве нож проходит над предполагаемым для кошения участком травы, а трава еще прижата колесом (Рис.3). В результате получается, что нож проходит над прижатой травой, не срезая ее.

В более короткой травой это не происходит. Прижатая колесом трава, высвобождаясь, попадает под нож (Рис.4). В этом случае нескошенных полос, по следу колеса, быть не должно.

Несколько ссылок по правильному уходу за газоном:

https://procvetok.com/ru/articles/strizhka-gazona-po-pravilam/

https://tehnika.expert/dlya-sada/gazonokosilka/pravila-raboty.html

https://bouw.ru/article/kak-rabotaty-gazonokosilkoy

Открыть в новой вкладке

|

|

Редуктор червячный, разрушение зубчатой передачи, ремня (культиватор SL-51) Развернуть ▼

|

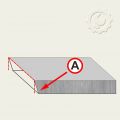

Культиватор ASILAK SL-51 является прямым аналогом культиватора FERMER FM-511MX. К сожалению неисправность с разрушением редукторной передачи, втулки и ремня передалась по наследству от предыдущей модели. В перспективе проблема должна быть решена, но пока сталкиваемся с такой проблемой. Все выше перечисленные повреждения свяданы с конструктивным просчетом опорной части приводного вала (Рис.1).

Приводной вал, в опорной части, ограничен по радиальному перемещению втулкой (Рис.2_А оранжевый цвет) и по осевому направлению специальной шайбой квадратной формы с сверлением по середине (Рис.2_синий цвет, выноска по синей стрелке).

Проблема заключается в том, что приводной вал внизу заканчивается червяком без какого либо перехода на опорную плоскость (Рис.3). Т.е. вал в конце имеет острый край и при вращении напоминает работу сверла. В результате опорная шайба (Рис.2_синий цвет) срезается и у вала появляется возможность в осевом перемещении (Рис.4_А). В дальнейшем, после такой деструктивной работы, происходит разрушение втулки и добавляется радиальное перемещение вала (Рис.5). Зубья редуктора, при этом, не входят в полное зацепление и под нагрузкой разрушаются.

От ударных нагрузок, возникших из-за болтающегося вала, могут откручиваться болты крепления корпуса редуктора. Открученные болты, попадая под ремень, могут его разрушить (Рис.4_В).

Пример осевого смещение вала (Рис.6) и разрушенная втулка (Рис.7). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

Схема электрическая (фрезер MAKITA 3612C) Развернуть ▼

|

Из-за отсутствия электрической схемы к фрезеру 3612С в официальном приложении MAKITA, разместили схему на сайте (Рис.1). Цвета проводов соответствуют оригинальному исполнению. Вверху приведены схемы положений выключателя при включенном состоянии и выключенном. Цифровое обозначение контактов выключателя расположены на корпусе самого выключателя рядом с клемами. Открыть в новой вкладке

Рис.1

|

|

Определение силы удара (Пневмогайковерт) Развернуть ▼

|

Принцип работы пневмогайковерта был подробно изложен в статье https://remont.tools.by/diagnostics/view/1582894111. В этой статье раговор о силе удара.

Сила удара, заявленная производителем и то, что мы можем прочитать на шильдике инструмента, это расчетная цифра. Это вовсе не значит, что если на гайковерте ударного типа написано 750 N*m, то это будет на прямую соответствовать затяжке болта на эту величину. Эти данные о моменте удара и расчет ведется от массы молотка и скорости его вращения. Т.е. сила на короткий (ударный) момент времени.

В условиях сервисного центра нет возможности калибровать инструмент. Этим занимаются соответствующие организации с соответствующим оборудованием. В нашем случае частым обращением в ремонт может быть заявленная неисправность от клиента "слабый удар, не затягивает как надо, стал слабее крутить". Т.е. оценка неисправности от клиента интуитивно-субьективная. В какой-то момент ему начинает казаться, что инструмент стал хуже работать. Проверять на затяжку гаек, с контролем динамометрическим ключом, будет не совсем корректно. Т.к. постоянно нагруженное усилие и ударная нагрузка разные понятия.

Можно предложить способ определения работоспособности инструмента косвенным методом. Из школьной программы нам известно, что "Удар это толчок, кратковременное взаимодействие тел, при котором происходит перераспределение кинетической энергии" Т.е. подвижное тело передает энергию неподвижному. В нашем случае подвижное тело - молоток, неподвижное (в момент блокировки) упорный вал (Рис.1).

Упрощенная формула силы удара F=m*v²/2. Где F-сила, m-масса молотка, v-скорость движения молотка. Масса молотка у нас величина постоянная, а скорость изменяемая. Чем быстрее двигается молоток, чем больше сила удара (Рис.2). Скорость движения молотка зависит от скорости вращения ротора нашего инструмента. Т.е. по вращению упорного вала мы можем косвенно судить о работоспособности инструмента, сравнивая эти данные с новым изделием. Эта оценка имперического характера, но позволяет механику занимать более уверенную позицию в беседе с клиентом.

Для определения скорости вращения вала мы используем недорогой бесконтактный тахометр (Рис.3). Предварительно перед измерением вал, по которому будут проводиться замеры, затеняем чем-нибудь черным (изолента, окрашенная в черный цвет бумага и пр.) и наклеиваем метку (самоклеющаяся фольга). В среднем обороты могут быть около 55-65% от обозначенных на шильдике инструмента (Рис.4_GIF).

Пример:

Пневмогайковерт TOPTUL KAAA-1660, на шильдике 6500 об/мин, реальное вращение, при 6 bar компрессора, около 3800-4000 об/мин.

P.S. Напоследок стоит сказать, что усилие с которой будет закручена гайка или болт зависит от суммарной величины ударов - ∑=(m*v²/2)*n, где n количество ударов. Т.е. сила закручивания будет увеличиваться с количеством ударов. Открыть в новой вкладке

Рис.1_GIF  Рис.2  Рис.3  Рис.4_GIF

|

|

Протекание масла (HPW-1825RSE) Развернуть ▼

|

В очистителе высокого давления модели ECO HPW-1825RSE обнаружено некачественное изготовление корпусной части электродвигателя. Обнаружить место протечки бывает сложно из-за скрытых полостей. В данном случае неисправность была определена и возможно кому-то эта информация облегчит жизнь.

При монтаже корпуса электродвигателя (Рис.1_А) к корпусу насоса (Рис.1_В) уплотнение между ними осуществляется через резиновое кольцо (Рис.1_С). Резиновое кольцо находится по периметру в углублении корпуса насоса и прижимается к корпусу электродвигателя, опираясь на внутреннюю его кромку (Рис.2_А). При этом кромка должна быть ровной и находиться параллельно корпусу насоса.

В обнаруженном экземпляре кромка изначально была "завалена", результат некачественного литья (Рис.3_А). В итоге резиновое кольцо не может плотно обжаться, находясь между корпусами двигателя и насоса. При появлении давления появляются протечки масла. Для лучшей наглядности на Рис.4 представлена упрощенная схема неисправности. Корпус электродвигателя здесь черный цвет, корпус насоса серый. Рис.4_А как должно быть, Рис.4_В как было определено при диагностике. Открыть в новой вкладке

|

|

Подготовка к первому пуску Развернуть ▼

|

|

Подготовка к первому пуску компрессора сводится к следующему. Вынуть транспортировочную заглушку из заливной горловины картера (Рис.1_А) и вставить в отверстие сапун (Рис.1_В), которым укомплектован компрессор. Картер находится без масла, о чем свидетельствует стикер на кнопке прессостата (Рис.2). Установить компрессор на колеса и поместить изделие на ровную поверхность. Ориентируясь по глазку, залить масло. Подробнее о том как избежать ошибок при контроле масла написано в статье https://remont.tools.by/diagnostics/view/1568287631. Открыть в новой вкладке

|

|

Разрушение коленвала (ECO WP-1204C) Развернуть ▼

|

У мотопомп ECO WP-1204C (Рис.1) выявлена такая неисправность, как разрушение коленвала. Часто с последующим разрушением корпуса картера двигателя.

Проблема заключается в том, что на заводе-производителе не регулируют обороты двигателя. И как правило они значительно выше допустимых. Было опробовано несколько новых изделий. В большинстве своем, значения максимальных оборотов двигателя были в пределах 4300-5200 об/мин. По паспортным данным максимальные обороты такого двигателя должны быть не более 3600 об/мин.

Вывод из выше сказанного. Такие повреждения относятся к гарантийным случаям. При замене двигателя (Рис.2), регулировка оборотов двигателя обязательна. Обороты двигателя регулируются ограничивающими винтами (Рис.3).

Игнорирование этой процедуры неизбежно приведет к печальным последствиям (Рис.4). Ремонт становится дорогим, а порой и нецелесообразным. Открыть в новой вкладке

|

|

Не варит, нельзя отрегулировать ток сварки (ECO PE-6501RW) Развернуть ▼

|

Обозначилась проблема со сварочным генератором ECO PE-6501RW (Рис.1). Неисправность проявляется в следующем. В режиме генератора устройство работает исправно, выдает ток более 5 КВт, но в режиме сварки работает некорректно. Обороты двигателя, при этом, сильно проседают, а ток сварки увеличивается выше нужных показателей. В результате происходит не сварка, а резка металла. Отрегулировать ток сварки почти невозможно.

На Рис.2 приведена электросхема AVR на 3 кВт.

По этому изделию принято решение. При подобной неисправности выписывать Акт на замену устройства. Открыть в новой вкладке

Рис.1  Рис.2

|

|

RS 1245-1 AE, RS 1235E особенности конструкции Развернуть ▼

|

В моделях эксцентриковых машин WORTEX RS 1245-1 AE и RS 1235E есть отличительная особенность от аналогичных моделей. Эта особенность заключается в том, что в этих моделях предусмотрен войлочный тормоз шлифовальной тарелки. Если в других моделях эксцентриковых шлифмашинах, при отсутствии нагрузки, возможно инерционное раскручивание диска, то в этой модели такого не происходит. Войлочный тормоз придерживает диск от раскручивания, что значительно облегчает работу с инструментом (Рис.1_GIF). Открыть в новой вкладке

Рис.1_GIF

|

|

Принцип работы (эксцентриковая машина) Развернуть ▼

|

Нередко клиенты обращаются в сервисный центр с жалобой, что не крутится диск в эксцентриковой шлифовальной машине. Такое происходит потому, что пользователь не доконца понимает принцип работы механизма данного устройства. Попробуем разобраться более подробно в этой ситуации.

В инструкции к подобным устройствам записано "в отличие от вибрационных шлифмашин, у которых возвратно-поступательные движения подошвы, подошва ЭШМ совершает движение по «орбите»" (Рис.1). На Рис.2 упрощенная схема механизма. Ротор вращает эксцентрик (Рис.2_А_желтый цвет). С обратной стороны от оси ротора имеется подшипник, который смещен всторону относително оси ротра. В этот подшипник вставлен фланец, который также имеет свой подшипник и уже в этот подшипник крепится платформа с диском (Рис.2_В). Стрелками указаны, смещенные относительно друг друга, центры осей ротора и шлифовального диска.

Что получается в итоге. На Рис.3 механизм в сборе. Весь эксцентриковый механизм вращается по оси ротора (Рис.3_А). Подшипник фланца (Рис.3_В), при этом, совершает круговые движения относительно оси ротора. Вместе с этим подшипником по кругу вращается фланец с шлифовальной тарелкой. Но чтобы шлифовальный диск не раскручивался относительно собственной оси есть еще один подшипник (Рис.3_С). Он-то и не дает тарелке вместе с шлифовальным диском раскручиваться по собственной оси (Рис4_синяя стрелка). При такой работе шлифовальный диск двигается по орбите (Рис.4_красная стрелка), не меняя своего направления (Рис.4_зеленая стрелка).

Рис.5 - пример такого вращения. Эксцентриковый механизм имитирует шлифование рукой, совершая похожие движения. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5_GIF

|

|

Нет подачи проволки (сварочный полуавтомат) Развернуть ▼

|

Иногда сварочные аппараты приходят в ремонт с жалобой на отсутствие напряжения и подачи проволки. При нажатии на клавишу выключателя (Рис.1) нет подачи проволки и на индикаторе высвечивается только дежурное напряжение.

Наиболее вероятная причина - неисправность кнопки выключателя. В этом случае ремонт несложный. Для этого достаточно раскрутить рукоятку (Рис.3), освободить клавишу с выключателем (Рис.4). На контактах выключателя будут заметны подгоревшие отметины (Рис.5), которые необходимо зачистить (Рис.6).

Работоспособность можно проверить сразу, не собирая рукоятку. В отжатом состоянии выключателя на индикаторе аппарата будет высвечиваться дежурное напряжение (Рис.7). При нажатии на клавишу индикатор покажет напряжение около 47 вольт (Рис.8) и сработает подача проволки. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Фильтр воздушный, неприлегание (компрессоры с прямоугольным фильтром) Развернуть ▼

|

В компрессорах с прямоугольным воздушным фильтром обнаружился конструктивный недочет. После монтажа фильтра к цилиндру (Рис.1_А), наблюдается зазор в месте соприкосновения узлов (Рис.1_В). Проблема в некачественном изготовлении корпуса фильтра. Он имеет некоторую кривизну (Рис.2_А). Фильтр крепится к цилиндру двумя винтами, обеспечивая прижатие по краям (Рис.3_А). По центру, из-за вогнутости корпуса фильтра, остается щель через которую безпрепятственно пыль попадает в цилиндр (Рис.3_В). Для наглядности щель с обратной стороны подсвечена фонариком.

Устанить данную неисправность можно применив либо герметик, либо использовать какую-нибудь прокладку "мягкого" типа. Открыть в новой вкладке

|

|

Электродвигатель. Установка (шуруповерт аккум. WORTEX BD-1820-1 DLi) Развернуть ▼

|

При замене двигателей на аккумуляторный шуруповерт WORTEX BD-1820-1DLi обнаружилась проблема неосаженных шестерен.

Шестерня в новых электродвигателях находится на расстоянии от корпуса около 2мм (Рис.1). В таком положении шестерня двигателя входит слишком глубоко в редуктор и не обеспечивает правильного сопряжения с шестернями самого редуктора.

Перед установкой двигателя надо немного осадить шестерню. Для этого необходимо обеспечить опорную поверхность под вал ротора со стороны коллектора (Рис.2_А) и подходящей втулкой осадить шестерню на 1-1,5мм (Рис.2_В) так, чтобы между корпусом и шестерней был зазор в 1мм (Рис.2_В). Открыть в новой вкладке

Рис.1  Рис.2

|

|

Шум в редукторе (шуруповерт MAKITA_DF333D) Развернуть ▼

|

Обнаружился случай, когда при относительной исправности шуруповерта был выявлен дефект.

Поступивший в ремонт шуруповерт выполнял свои основные функции, но вызвало подозрение одно обстоятельство. Небольшой люфт патрона и какой-то шум в редукторе. После детальной разборки редуктора обнаружено разрушение сепаратора переднего подшипника на шпинделе.

На Рис.1 шпиндель с подшипниками (красная стрелка - передний подшипник). На Рис.2 показан разрушенный сепаратор (задний подшипник снят для наглядности). Открыть в новой вкладке

Рис.1  Рис.2

|

|

|

|

Вход | Регистрация

Вход | Регистрация